Предложена модель выбора скреперных комплексов и технологии их применения с учетом полезной работы, необходимой для разработки грунта на участке. Оптимальный выбор вариантов комплекта машин «рыхлитель-скрепер-толкач» осуществляется на основе формализации процесса разработки грунта на основании критерия минимальных затрат на разработку грунта.

Ключевые слова: комплект машин «рыхлитель-скрепер-толкач», эффективность работы комплекта машин, грунтовые условия, мерзлые грунты, глубина рыхления, дальность транспортирования грунта

Основной задачей экономико-математического моделирования является выбор оптимального варианта комплекта машин «рыхлитель-скрепер-толкач» и определение рациональных параметров их применения при разработке мерзлых грунтов. Работа машин в данном комплексно-механизированном процессе производится последовательно или с частичным совмещением во времени. Для технологической увязки и ликвидации простоев в работе одним из условий выбора машин является соответствие их производительности в комплекте. В нашем случае комплект машин должен быть сбалансированным по производительности рыхлителя скрепера, что обеспечивается вариациями типоразмеров и комплектов машин.

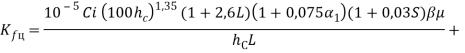

Основой выбора машин в комплекте является учет полезной работы, необходимой для разработки грунта на участке. Указанный процесс формализован математической моделью разработки грунта комплектом машин «рыхлитель-скрепер-толкач» [1, 2]:

∆Кf+Кfс+10-2 γ(ω±i)(5lн+lтр)=

![]() (1)

(1)

где ∆Кf — необходимое снижение энергоемкости копания грунта скрепером с помощью рыхления, МДж/м3; ∆Кfс — энергоемкость копания (численно равная удельному сопротивлению копанию), МДж/м3; γ — плотность грунта, т/м3; ω — удельное сопротивление передвижению; i — уклон транспортного пути; lн — длина набора грунта скрепером, м; lтр — расстояние перемещения грунта, м; Пс.т — техническая производительность скрепера, м3/ч; Nр — мощность рыхлителя, кВт; ηт.р. — тяговый КПД рыхлителя; ηр — коэффициент использования рыхлителя для выполнения полезной работы, определяется отношением продолжительности рыхления к продолжительности всего цикла рыхлителя:

ηр = tр/tц.р,(2)

где nс — количество скреперов; Пр — производительность рыхлителя, м3/ч; Nс — мощность скрепера, кВт; ɳт.с — тяговый КПД скрепера; ɳс — коэффициент, учитывающий продолжительность скрепера для выполнения полезной работы.

Величина ɳс определяется отношением продолжительности набора и транспортировки грунта к длительности цикла:

ɳс= (tтр +tтр)/tц.т.(3)

Данная модель позволяет управлять распределением работы между машинами, входящими в комплект, в случае необходимости компенсировать недостающую мощность одной из машин перераспределением работы за счет других, исходя из полной полезной работы, требуемой для разработки грунта на участке.

Отправной точкой для выбора машин в комплекте при конкретной прочности грунта является трудность его разработки скрепером после выполнения рыхления. Трудность разработки разрыхленного грунта определяется его прочностью применительно к работе скрепера и оценивается энергоемкостью копания скрепером Кfк, численно равной удельному сопротивлению копанию.

При моделировании соответствие разрыхленного мерзлого грунта той или иной группе определяется значением KFK. Величина KFK зависит от параметров рыхления. В зависимости от прочности грунта в целике KFЦ и требуемой степени разрыхления массива KFK, назначают параметры работы рыхлителя: глубину рыхления, схему (продольная, продольно-перекрестная) и шаг проходок, схему движения (челночная, продольно-поворотная).

Для эффективности работы скрепера на разрыхленных грунтах необходимо, чтобы глубина рыхления h превышала на 20–30 % толщину слоя грунта, снимаемого скрепером [3, 4]. Для скреперов рекомендуется производить разработку грунтов слоями толщиной 0,2–0,3 м. Следовательно, минимальная глубина рыхления должна составлять 0,25–0,4 м.

Для повышения надежности работы скреперного оборудования на мерзлых грунтах в модели предусмотрена минимальная глубина рыхления 0,4 м. Верхний предел диапазона глубины рыхления определен из рекомендуемого соотношения глубины рыхления и ширины наконечника рыхлителя h/b = 2÷4 [5, 6]. Указанное соотношение обеспечивает минимальную энергоемкость разрушения грунта при глубине рыхления 0,2–0,6 м. В соответствии с этим, в экономико-математической модели глубина рыхления изменялась в диапазоне 0,4–0,6 м. При этом указанные значения h обеспечивается за одну проходку рыхлителя при работе незатупленным наконечником.

Схему движения рыхлителя назначают в зависимости от длины рыхления участка lр. При lр≥25 м рекомендуется применять продольно-поворотную при lр<25 м — челночную схемы.

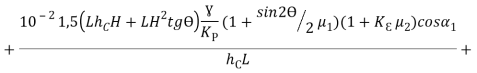

Выбор мощности, а, следовательно, и типа рыхлителя, обеспечивающего задаваемую в модели степень разрыхления (KFK), зависит от прочности грунта и требуемой глубины рыхления за одну проходку и определяют по зависимости:

Np min=103 KFPFб Ѵp / ηт.р,(4)

где KFP — энергоемкость рыхления (численно равная удельному сопротивлению копанию), МДж/м3; Fб — площадь поперечного сечения борозды, м2; Ѵp — скорость рыхления, м/с; ηт.р — тяговый КПД рыхлителя.

Площадь поперечного сечения борозды Fб определяют из эмпирического выражения Fб=0,78h — 0,15, имеющего хорошую сходимость при глубине рыхления h=0,3÷0,6 м. Удельное сопротивление рыхлению KFР определяется по формуле А. Н. Зеленина по зависимости, МПа [7, 8]:

KFP=10-2Ci hi![]() {1+[(α-30)/80 ]} μΔ /Fσ,(5)

{1+[(α-30)/80 ]} μΔ /Fσ,(5)

где α — угол резания, град; μ — коэффициент, учитывающий степень блокирования (для блокированного резания μ=1, полублокированного μ=0,75); Δ — коэффициент затупления наконечника (для незатупленного наконечника Δ=1).

Скорость рыхления Ѵp обычно составляет 2–3 км/ч. В модели принято среднее значение скорости 2,5 км/ч. Тяговый КПД (ηт.р) для гусеничных промышленных тракторов в нормальных условиях эксплуатации составляет 0,6–0,8.

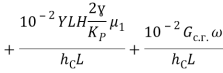

Производительность (мощность) рыхлителя зависит от заданных параметров его работы (глубины, схемы движения и проходок, шага проходок) и определяется по формуле:

Пр =3,6(Nр / Kfц -KFК) ηт.pηр; м3/ч,(6)

где ∆Кfц — энергоемкость копания грунта в целике скрепером, МПа; ![]() — отношение продолжительности рыхления к продолжительности всего цикла рыхлителя ηр=tр/tц.р.

— отношение продолжительности рыхления к продолжительности всего цикла рыхлителя ηр=tр/tц.р.

Величина энергоемкости копания грунта в целике скрепером Kfц, численно равна удельному сопротивлению копанию, по известным формулам расчета сил сопротивления копанию МПа [9, 10]:

(7)

(7)

где hс — толщина стружки, м; L — ширина ковша; α1 — угол резания скрепера, град.; S — толщина боковых ножей, м; β — коэффициент, учитывающий угол заострения ножа скрепера; Н — высота грунта в ковше; θ — угол наклона передней и задней плоскостей воронки и вертикали; μ1 — коэффициент трения грунта по грунту; μ2 — коэффициент трения грунта на стенку ковша; Y — коэффициент объема призмы волочения; Gс.г — масса скрепера с грунтом.

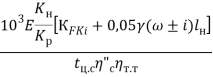

Значения вышеперечисленных величин определяли по рекомендациям при нормальной работе скрепера. Выбору комплекта машин «скрепер-толкач» предшествует определение минимальной суммарной мощности комплекта Nс.т. min, достаточной для разработки разрыхленного грунта заданной прочности (KFК).

Путем преобразования формулы получим:

![]() ,(8)

,(8)

где![]() — мощность, развиваемая двигателем толкача, кВт;

— мощность, развиваемая двигателем толкача, кВт; ![]() — тяговый КПД толкача и с учетом, что тяговые КПД скреперов hт.с и гусеничных тракторов-толкачей hт.т в среднем составляют 0,7 (диапазон изменения для обеих машин 0,6–0,8) [1, 2], получим, кВт:

— тяговый КПД толкача и с учетом, что тяговые КПД скреперов hт.с и гусеничных тракторов-толкачей hт.т в среднем составляют 0,7 (диапазон изменения для обеих машин 0,6–0,8) [1, 2], получим, кВт:

Nс.т min= (9)

(9)

где Кн — коэффициент использования глубин рыхления, Кн= hс/hр; hс — толщина срезанного слоя грунта ковшом скрепера; hр — глубина борозды; Е — вместимость ковша скрепера, м3; tц.с — время одного цикла скрепера.

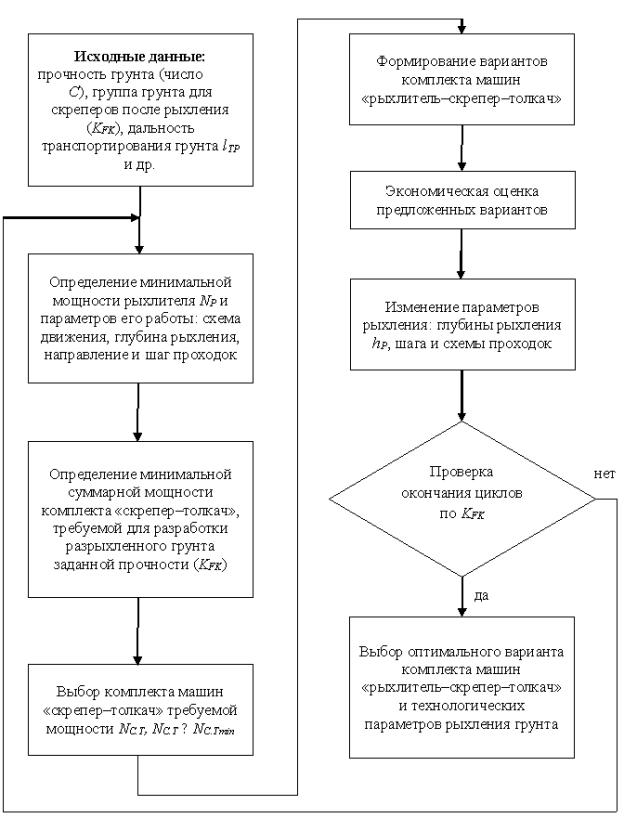

Формирование вариантов комплекта машин «рыхлитель-скрепер-толкач» осуществляют на основе формализации процесса разработки грунта. В каждом случае выбранный комплект машин должен обеспечивать минимальное значение затрат на разработку грунта.

Поставленная задача решается в два этапа. На I этапе задавались грунтовые условия, параметры работы рыхлителя (минимально возможная глубина рыхления h = 0,4 м и величина Kfк, соответствующая I группе грунта для скрепера после рыхления), а также различная дальность транспортировки грунта скреперами. Формировались возможные варианты комплекта машин для работы в данных условиях.

На II этапе варьируются величины h и глубина рыхления соответственно в выбранных диапазонах. Указанные вариации определяют новые комплекты машин «рыхлитель-скрепер-толкач». Из всевозможных сочетаний, изменяя h и Kfк, окончательно определяется оптимальный вариант комплекта машин и технологии его применения при разработке грунта в конкретных условиях.

Принципиальная блок схема выбора скреперных комплектов и технологии их применения представлена на рис. 1.

Рис. 1. Укрупненная блок-схема выбора скреперных комплексов и технологии их применения

Литература:

1. Гаркави Н. Г., Аринченков В. И., Карпов В. В. и др. Машины для земляных работ — М.: Высшая школа, 1982. — 335 с.

2. Шестопалов К. К. Машины для землеройных работ: учебное пособие. — М.: МАДИ, 2011. — 145 с.

3. Захарчук Б. З., Шлойдо Г. А., Яркин А. А. и др. Навесное тракторное оборудование для разработки высокопрочных грунтов. — М.: Машиностроение, 1979. — 189 с.

4. Ветров Ю. А. Резание грунтов землеройными машинами. — М.: Машиностроение, 1971. — 360 с.

5. Зеленин А. Н., Баловнев В. И., Керов И. П. Машины для земляных работ. — М.: Машиностроение, 1975. — 424 с.

6. Баловнев В. И. Определение оптимальных параметров и выбор землеройных машин в зависимости от условий эксплуатации: учебное пособие. — М.: МАДИ, 2010. — 134 с.

7. Теория, конструкция и расчет строительных и дорожных машин / Гоберман Л. А., Степанян К. В., Яркин А.А, и др. — М.: Машиностроение, 1979. — 407 с.

8. Довгяло В. А., Бочкарев Д. И. Дорожно-строительные машины. Часть 1: Машины для земляных работ. — Гомель: БелГУТ, 2010. — 250 с.

9. Баловнев В. И. Дорожно-строительные машины с рабочими органами интенсифицирующего действия. — М.: Машиностроение, 1981. — 223 с.

10. Балбачан И. П., Каммерер Ю. И., Осадчий А. М. Состояние и перспективы разработки мерзлых и вечномерзлых грунтов // Механизация строительства. — 1980. — № 3. — С. 81–89.