Целью статьи является анализ методов ремонта наклонных плоскостей надрессорной балки. На основании приведенных в статье сведений, устанавливается, что стандартные технологии ремонта и восстановления надрессорной балки не всегда эффективны. Ранее восстанавливаемые наклонные поверхности, становятся менее надежными и подвергаются частым износам.

Ключевые слова: надрессорная балка, наклонные плоскости, износостойкая наплавка, сварка

Качество конструкции любого изделия, в том числе и вагона, определяется не только ее эксплуатационными показателями, но и рядом производственно-технологических свойств, учитывающих возможность организации наиболее рационального процесса изготовления или ремонта при заданном плане выпуска в конкретных производственных условиях, т. е. технологичностью конструкции.

Технологичная конструкция характеризуется простотой компоновки и совершенством форм. Расположение отдельных элементов обеспечивает удобство и наименьшую трудоемкость в процессе сборки и при выполнении ремонтных работ. Важным средством для достижения технологичности является широкое применение в новых конструкциях деталей, сборочных единиц, составных частей, входящих в ранее изготовленные изделия, а также нормализованных и стандартизованных деталей и сборочных единиц.

Надрессорная балка относится к основным и ответственным частям вагона. Она предназначена для передачи нагрузки от кузова вагона на рессорные комплекты.

Надрессорная балка представляет собой достаточно сложную пустотелую с отверстиями литую конструкцию, в которой выделяются следующие элементы: подпятник; два скользуна; опорные поверхности для рессорных комплектов; упоры, ограничивающие горизонтальные смещения балки относительно рессорных комплектов, и технологические отверстия.

В процессе эксплуатации надрессорная балка подвергается значительным повреждениям, таким как, трещины, износы, изломы, величина которых зависит от прочности, износостойкости и времени эксплуатации детали. Как правило, такие повреждения появляются в результате возникновения знакопеременных нагрузок, при движении поезда в кривых участках пути, динамических нагрузок, продольных и поперечных нагрузок. Надрессорная балка опирается наклонными поверхностями, расположенными под углом 45°, на фрикционные клинья. В процессе движения вагона надрессорные балки и клинья взаимно перемещаются вдоль и поперек вагона, что приводит к износу их наклонных поверхностей. Поэтому при всех видах ремонта производится измерение износов наклонных поверхностей с помощью шаблона.

При капитальном ремонте изношенные наклонные плоскости восстановить износостойкой наплавкой с обеспечением твердости 240…300 НВ согласно [2], разработанным ВНИИЖТ «Инструкции по сварке и наплавке грузовых вагонов» 2008 г., ТИ-05–01–06/НБ-2010, с последующей станочной обработкой до чертежных размеров.

При выпуске из деповского ремонта допускается не восстанавливать наклонные плоскости, если они имеют размер нижней опорной поверхности надрессорной балки не менее 166 мм и угол 45°, причем величина суммарного просвета между поверхностью надрессорной балки и шаблоном понизу должна быть не более 6 мм. Просвет сверху не допускается. Суммарный износ наклонных плоскостей с одной стороны балки должен быть не более 3 мм при максимальном износе одной наклонной плоскости не более 2 мм.

При плановых видах ремонта планки, ранее приваренные на наклонных плоскостях, удалить. Наклонные плоскости, с удаленными планками, или изношенные восстанавливаются износостойкой наплавкой с последующей станочной обработкой до чертежных размеров. Перед наплавкой наклонных плоскостей необходимо произвести подогрев до температуры 250–300˚С при помощи газовой горелки, контроль температуры подогрева производится контактным термометром ТК-5.05.

Рекомендуется при деповском ремонте восстанавливать износ наклонных плоскостей до чертежных размеров при размере менее 169 мм, что предотвращает интенсивный износ тела отливки и позволяет выполнять наплавку при очередном ремонте в один слой.

Оставшаяся толщина изношенных наклонных поверхностей надрессорной балки или после удаления планок определяется ультразвуковыми толщиномерами типа УТ-93П и должна быть не менее 7 мм.

При любом сверхнормативном износе наклонных плоскостей надрессорной балки (включая провалы и сквозные протёртости), разрешается ремонт методом вварки пластин-вставок с последующей износостойкой наплавкой согласно [2] Технологической инструкции «Ремонт сваркой и износостойкой наплавкой надрессорной балки тележки грузовых вагонов» ТИ-05–01–06/НБ-2010.

Ремонт наклонных плоскостей варкой пластин-вставок производится в следующей последовательности:

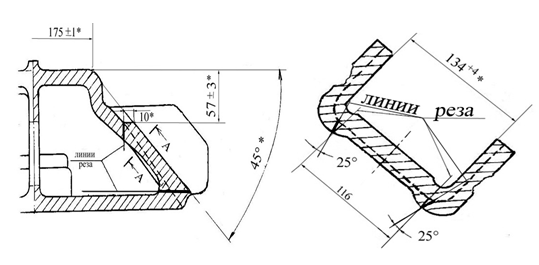

1) вырезать кислородной резкой окно, произвести скос кромок под сварку согласно рисунку 1, зачистить контур окна от грата и неровностей.

Для резки должны применяться резаки ручной кислородной резки по ГОСТ 5191–79Е и специальный кондуктор для вырезки окна.

На надрессорную балку устанавливается кондуктор, центрирующийся относительно продольной оси балки. В стенке наклонной плоскости вырезается окно. В процессе резки мундштук резака опирается на внутреннюю кромку отверстия соответствующей стороны кондуктора.

После резки удаляется науглероженный слой металла по кромкам на глубину 0,5–1,0 мм. Может выполняться ручными шлифовальными машинами с абразивными кругами малого диаметра.

Проверяется качество подготовки кромок под сварку. Измеряются отрезки и заготовленная ранее пластина-вставка доводится до размеров вырезанного окна с учетом зазоров под сварку (2…3 мм).

Рис. 1. Вырезка окна под установку пластины-вставки: * — размеры по рабочим чертежам; —-- — контур изношенной поверхности

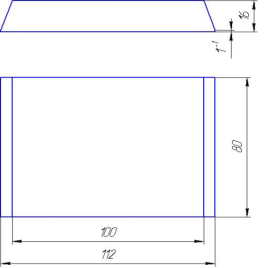

2) изготовить пластину-вставку толщиной 16 мм из стали марки 09Г2С или стали марки Ст3сп согласно рисунку 2.

Рис. 2. Пластина-вставка

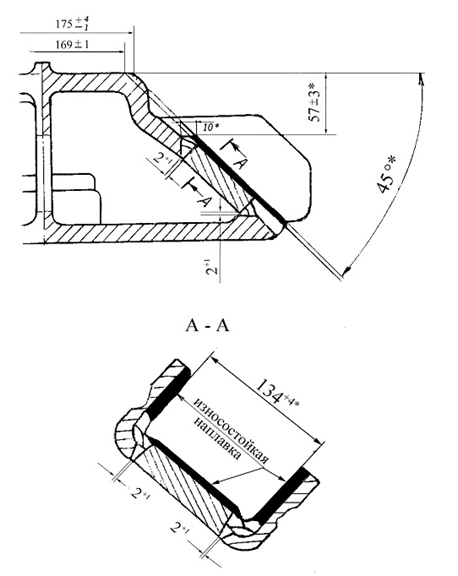

3) установить пластину-вставку согласно рисунку 3, используя шаблон НП 914.05.000. При этом должен быть обеспечен технологический размер износа наклонных плоскостей, равный 169+1 мм с учетом последующей износостойкой наплавки поверхности пластины. Пластину следует прихватить четырьмя прихватками, удалить с их поверхности и из разделки шлак и брызги. Сварку корневого слоя рекомендуется выполнять электродами типа Э50А диаметром 3 мм, остальные слои — электродами диаметром 4–5 мм. Сварка не должна начинаться и оканчиваться на углах ввариваемой пластины. Каждый последующий валик должен выполняться после зачистки от шлака и брызг предыдущего валика.

4) наплавить оставшуюся изношенную часть наклонной плоскости и зоны перехода к ограничительным буртам до уровня поверхности пластины электродом типа Э50А.

5) наплавить износостойкими материалами (проволокой ПП-АН180МН или электродом ЭЖТ-1) наклонную плоскость (включая вваренную пластину) и ограничительные бурты.

К выполнению сварочных работ допускаются аттестованные сварщики пятого разряда, прошедшие соответствующую подготовку по технологии ремонта сваркой надрессорных балок.

Рис. 3. Приварка пластины-вставки с последующей износостойкой наплавкой

К технологическим причинам износа наклонных плоскостей можно отнести невыдержанную технологию изготовления детали. Например, низкое качество стали, несоблюдение технологического процесса изготовления.

Литература:

- Гжиров Р. И. Краткий справочник конструктора: Справочник — Л: Машиностроение, Ленингр. Отделение, 1983. — 464 с.

- Технологическая инструкция. Ремонт сваркой и износостойкой наплавкой надрессорной балки тележки грузовых вагонов. ТИ-05–01–06/НБ-2010.