Современные надводные корабли и подводные лодки (пл) насыщены различным энергетическим оборудованием, аппаратурой и вооружением, которые при работе издают шум и вибрацию, передающуюся в водную среду через корпус корабля, тем самым демаскируя его [5].

Скрытность действий надводных кораблей и особенно пл по физическим полям является одной из основных тактико-технических характеристик [4]. Самым информативным и способным распространятся на большие расстояния, является первичное гидроакустическое акустическое поле (ГАП) корабля. По данному полю можно обнаруживать и классифицировать объекты на дистанциях от нескольких километров до нескольких сотен километров.

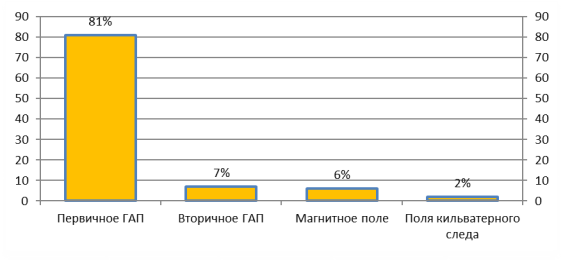

Как видно из диаграммы (рис.1), пл может быть обнаружена чаще по первичному гидроакустическому полю по сравнению:

‒ со вторичным ГАП примерно в 11 раз;

‒ с магнитным полем в 13,5 раза;

‒ с полями кильватерного следа в 40 раз.

Рис. 1. Обнаружение подводных лодок по физическим полям

Отсюда следует, что наиболее опасными для пл являются её первичное и вторичное гидроакустическое поле, параметрами которого необходимо управлять в целях повышения её боевой устойчивости.

Одним из конструктивных средств защиты по снижению гидроакустического поля надводных кораблей и пл является применение средств вибропоглощения в корабельном энергетическом оборудовании, трубопроводах, рамных и фундаментальных конструкциях [2].

На первом месте по эффективности методов и средств борьбы с вибрацией корабельного энергетического оборудования находятся средства виброизоляции [1] — виброизоляторы (амортизаторы). Корабельные амортизаторы, установленные под механизмы, оборудование и технические средства выполняют две функции:

‒ обеспечивают виброизоляцию корпусных конструкций, фундаментов от вибрирующего оборудования, а также защиту оборудования от вибрирующих корпусных конструкций:

‒ обеспечивают защиту оборудования от взрывов, ударов и других сотрясений.

Также вибрации отрицательно влияют на прочность и надежность работы механизмов, несущих конструкций и систем [6]. Кроме того, при достижении определенных уровней вибрации происходит износ, а в отдельных случаях поломка техники. Возрастание вибраций корабельного энергетического оборудования увеличивает шум, что оказывает вредное воздействие и на человека, вызывает утомляемость, снижает внимательность, тем самым способствуя возникновению аварийных ситуаций.

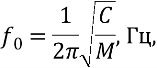

Важной характеристикой виброизоляторов, определяющей их эффективность, является частота свободных колебаний. Частотой свободных колебаний называется частота колебаний пружины с установленной на ней номинальной нагрузкой и выведенной из равновесия [3]. Расчет частоты свободных колебаний амортизатора производится по формуле:

(1)

(1)

где: С — жесткость амортизатора, Н/м;

М — масса нагрузки, кг.

Как видно из формулы, частота свободных колебаний зависит не только от жесткости упругого элемента амортизатора, но и от нагрузки на амортизатор, т. е. несущей способности. Эффективность виброизоляторов проявляется, начиная с частоты в 1,5 раза выше частоты свободных колебаний. Поэтому конструкторы стараются разрабатывать амортизаторы с низкими частотами свободных колебаний, которые можно использовать для виброизоляции оборудования в широком диапазоне частот.

Кроме частоты свободных колебаний и несущей способности имеется ещё один важный параметр величина свободного хода амортизатора, определяющая пригодность виброизолятора для защиты от взрывов и других сотрясений. Естественно чем мягче амортизатор, тем ниже частота свободных колебаний, тем больше должен быть свободный ход.

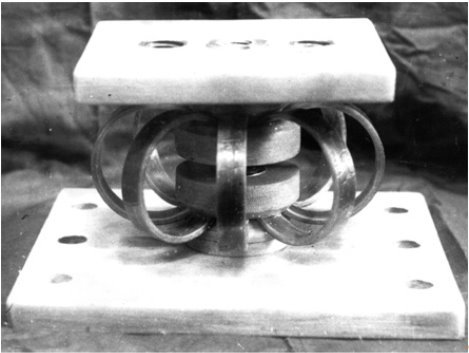

В 1991 г. в проблемной лаборатории и представителями ВВМИУ, в/ч 27177, ЦНИИ им. А. Н. Крылова, СПМБМ «Малахит» разработан амортизатор сборно-композитный (АСК-500) представленный на рисунке 2. Он состоит из нескольких упругих элементов, выполненных в виде разрезных колец постоянной ширины установленных коаксиально со смещением их разрезов относительно друг друга и закреплённых между профилированными шайбами при помощи стяжных винтов. К достоинствам АСК-500 следует отнести его нечувствительность к внешним условиям: загрязнению, забрызгиванию, температуре воздуха. Частота свободных колебаний составляет 9,2–9,6 Гц, что обеспечивает хорошую виброизоляцию оборудования, свободный ход по трём осям 20 мм. В качестве недостатков можно указать малую жесткость по горизонтальным осям, составляющую одну треть от вертикальной жесткости.

Рис. 2. Амортизатор сборный композитный (АСК-500)

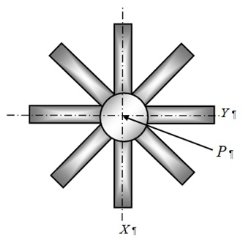

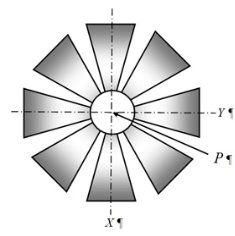

Наибольшие напряжения в амортизаторе АСК-500 возникают посредине упругого элемента. Как видно из рисунка 3, между упругими элементами достаточно много свободного места. Если увеличить ширину упругого элемента, напряжения будут распределяться более равномерно, повысится несущая способность амортизатора, снизиться собственная частота и соответственно повысится виброизолирующая способность.

Рис. 3. Амортизатор, вид сверху

В 2015 году представителями ВМПИ в проблемной научно-исследовательской лаборатории обеспечения безопасной эксплуатации и противопожарной защиты корабля Военно-морского политехнического института (ПНИЛ ОБЭ и ППЗК ВМПИ) разработан сборно-композитный амортизатор с переменной шириной упругих элементов (АСКПШ) представленный на рис. 4.

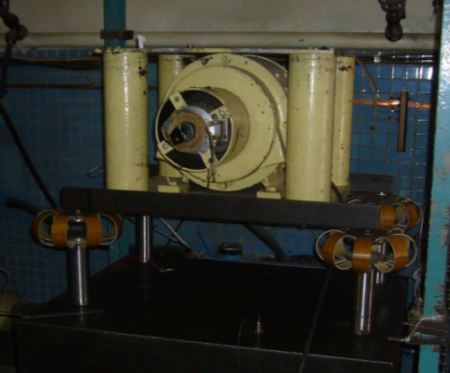

На экспериментальной базе ФГУП «Крыловский государственный научный центр» и ПНИЛ ОБЭ и ППЗК ВМПИ проводились натурные испытания амортизатора АСКПШ, на которых определялись: статические характеристики, проводились ресурсные испытания, определялись характеристики виброизоляции.

Рис. 4. Испытания амортизаторов АСКПШ на типовой испытательной машине на сжатие в осевом направлении

При определении статической нагрузочной характеристики (зависимости «сила-деформация») в вертикальном направлении (рис. 4) испытываемый амортизатор устанавливался на стенд и подвергался двукратной тренировке, приложению в направлении оси z сжимающей силы от 0 до номинального значения 1476 Н (150 кг) и снятию этой нагрузки с последующей выдержкой в течении 1минуты.

Результаты испытаний амортизаторов АСКПШ при сжатии в осевом направлении приведены в таблице 1.

Таблица 1

Оцениваемые значения величин деформаций сжатия истатических жёсткостей амортизаторов сборных АСКПШ восевом направлении

|

№ п/п |

Наименование образца |

Нагрузка Рисп, Н

|

Деформация сжатия ΔСЖ, мм |

Статическая жесткость Сст, кН/м |

Коэффициент потерь, К,% |

|

1 |

АСКПШ № 1 |

1473 |

7,40 |

199,0 |

3,79 |

|

2 |

АСКПШ № 1 |

1473 |

7,35 |

200,4 |

2,29 |

|

3 |

АСКПШ № 1 |

1473 |

7,34 |

200,7 |

2,11 |

|

4 |

АСКПШ № 2 |

1473 |

7,84 |

187,9 |

3,38 |

|

5 |

АСКПШ № 2 |

1473 |

7,79 |

189,1 |

2,06 |

|

6 |

АСКПШ № 2 |

1473 |

7,78 |

189,3 |

1,82 |

|

7 |

АСКПШ № 3 |

1473 |

7,73 |

190,6 |

4,43 |

|

8 |

АСКПШ № 3 |

1473 |

7,64 |

192,8 |

2,64 |

|

9 |

АСКПШ № 3 |

1473 |

7,64 |

192,8 |

2,52 |

|

Среднее значение, ед. изм. |

7,61 |

193,6 |

2,78 |

||

|

Размах вариации, ед. изм. |

0,50 |

12,80 |

2,61 |

||

|

Несмещённая дисперсия, % |

6,6 |

6,6 |

93,9 |

||

Как видно из таблицы 1, деформация АСКПШ составляет 7,61 мм, статическая жесткость 193,6 кН/м, коэффициент потерь 2,78 %.

Испытания длительной циклической прочности (ресурс) амортизатора должны соответствовать ресурсу в 60 тысяч часов, что эквивалентно 10 годам эксплуатации. На данном стенде (рис. 5) необходимая наработка деформирования составляет 220000 циклов. Фактически испытания длились 3,5 месяца. Наработка циклов деформаций с амплитудой 10 мм составила 2331000 циклов или 1050 часов, т. е. в 10 раз больше необходимой наработки. Визуальный осмотр амортизаторов не обнаружил видимых повреждений. Это еще раз подтверждает, что в упругих элементах переменной ширины напряжения в середине элемента распределяются равномерно, а значит, увеличивается ресурс эксплуатации амортизатора.

Рис. 5. Стенд ресурсных испытаний

Виброизоляция — характеристика, показывающая степень акустической эффективности амортизатора, т. е. степень уменьшения передачи корпусным конструкциям колебаний, возникающей при работе технических средств.

Рис. 6. Стенд вибрационных испытаний

Спектры вибрации фундаментной плиты от работы электродвигателя представлены в таблице 2.

Испытуемые амортизаторы (рис. 6) нагружаются номинальной массовой нагрузкой (рама с электродвигателем). Включается электродвигатель с искусственно вводимым дисбалансом. Вначале измеряется уровень вибрации на электродвигателе, затем на фундаментной плите в точке, расположенной на вертикальной оси, проходящей через центр жёсткости амортизирующего крепления, составленного из испытуемых амортизаторов.

Таблица 2

|

Оборотная частота, Гц |

10 |

12,5 |

16 |

20 |

25 |

31,5 |

40 |

|

Уровень вибрации на электродвигателе, дБ |

73 |

72 |

73 |

76 |

78 |

82 |

86 |

|

Уровень вибрации на фундаменте, дБ |

44 |

37 |

33 |

33 |

32 |

33 |

26 |

|

Перепад вибрации, дБ |

29 |

35 |

40 |

43 |

46 |

49 |

60 |

Анализ характеристик виброизоляции композитных амортизаторов с переменной шириной упругого элемента позволяет сделать следующие выводы: виброизоляция композитных амортизаторов в продольном направлении под номинальной нагрузкой на оборотной частоте работы электродвигателя 10, 12,5, 16, 20, 25, 31,5, 40 Гц соответственно увеличивается с ростом частоты в спектре и составляет в среднем от 29 до 60 дБ;

Рис. 7. Стенд для динамических испытаний амортизирующих конструкций под нагрузкой

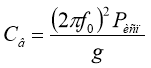

Определение динамических характеристик проводилось на стенде для испытаний амортизирующих конструкций по определению резонансной частоты под нагрузкой в динамическом режиме (рис. 7).

Испытания по определению резонансных частот образцов в динамическом режиме проводились в соответствии с методикой [7] в осевом направлении на вибрационном испытательном стенде при действии на образцы номинальной статической нагрузки Рном = 1473 Н и знакопеременной силы, создаваемой эксцентриковым вибратором испытательного стенда.

Для проведения измерений колебательная система «образец — нагрузочное устройство» вводилась в резонанс изменением частоты вращения привода эксцентрикового вибратора испытательного стенда. Резонанс системы визуально проявляется резким увеличением амплитуды деформирования образца на резонансной частоте.

Частота резонансных колебаний образцов и амплитуда их деформирования измерялись анализатором вибрации не менее трех-четырёх раз для каждого образца.

Амплитуда деформирования испытуемых образцов поддерживалась в пределах 0,75 ± 0,05 мм.

Динамическая жесткость изделий определялась расчетом по результатам измерений их резонансной частоты колебаний под испытательной нагрузкой как

,(2)

,(2)

где: Св — вибрационная жесткость образца, Н/м;

π = 3,14;

f0 — частота резонансных колебаний, Гц;

Рисп — испытательная нагрузка, Н;

g = 9,82 м/с2 — ускорение свободного падения, м/с2.

Результаты измерений резонансных частот и вычислений динамических жесткостей образцов амортизаторов приведены в таблице 3.

Таблица 3

Оцениваемые результаты измерений резонансных частот ивибрационных жесткостей опытных образцов амортизаторов сборных композитных спеременной шириной восевом направлении

|

№ п/п |

Наименование образца |

Нагрузка Рном, Н |

Резонансная частота, f0, Гц |

Вибрационная жесткость, Св, кН/м |

|

1 |

АСКПШ № 2 |

1473 |

5,35 |

175,1 |

|

2 |

АСКПШ № 2 |

1473 |

5,25 |

168,6 |

|

3 |

АСКПШ № 2 |

1473 |

5,40 |

178,4 |

|

4 |

АСКПШ № 2 |

1473 |

5,25 |

168,6 |

|

Среднее значение, ед. изм. |

5,31 |

172,7 |

||

|

5 |

АСКПШ № 3 |

1473 |

6,05 |

224,0 |

|

6 |

АСКПШ № 3 |

1473 |

6,30 |

242,9 |

|

7 |

АСКПШ № 3 |

1473 |

6,25 |

239,0 |

|

8 |

АСКПШ № 3 |

1473 |

6,30 |

242,9 |

|

Среднее значение, ед. изм. |

6,22 |

237,2 |

||

|

Несмещённая дисперсия, % |

4,0 |

8,0 |

||

|

Размах вариации, ед. изм. |

0,25 |

18,9 |

||

|

Стандартная неопределенность, ед. изм |

0,06 |

- |

||

Как видно из таблицы 3 среднее значение собственной частоты колебаний амортизатора АСКПШ № 2 при номинальной нагрузке 1473 Н равно 5,31 Гц, что является очень хорошим результатом. Для сравнения собственная частота колебаний амортизатора АСК-500 равна 9,2 Гц. Отсюда следует вывод, что амортизаторы с переменной шириной упругих элементов являются эффективными средствами виброизоляции.

Вышеизложенное убедительно доказывает, что амортизаторы АСКПШ представляют собой эффективные средства виброзащиты, которые могут применяться для виброизоляции корабельных механизмов с оборотными частотами роторов 10–40 Гц и выше. Они являются перспективными для использования в составе управляемого амортизирующего крепления.

Литература:

1. Ионов А. В. Средства снижения вибрации и шума на судах — СПб.: ЦНИИ им. А. Н. Крылова, 2000;

2. Захаров И. Г., Емельянов В. В., Щеголихин В. П., Чумаков В. В., Скрытность и защита по физическим полям;

3. Мышинский Э. Л., Борьба с шумом и вибрацией в инженерной практике, ЦНИИ им. акад. А. Н. Крылова. СПб., 2011.

4. Пархоменко В., Пелевин Ю. Особенности акустической защиты атомных подводных лодок США. Зарубежное военное обозрение, 1988, № 7;

5. Пашин В. М., Вестник российской академии наук, 1996 г., том 66, № 11, с. 992;

6. Скроба Ю. А., Светличный В. А., Методы и средства защиты корабля по гидроакустическому полю, СПб.: ВМИИ, 1999, с. 6;

7. Методика ИМЯН.62–316–04 МИ Амортизирующие конструкции. Испытания по определению вибрационной жесткости на резонансной частоте. Выпуск № 42914.