Известно, механизмы иглы швейных машин служат для прокалывания смешиваемых материалов из хлопчатобумажных, шерстяных, химических, технических тканей и обеспечивают качество стяжек в процессе формировании различных видов строчки. В последнее время широко выпускаются ткани с металлическими покрытиями из золота, серебра, алюминия, латуни, сплавов цветных материалов и т. п. Кроме того, начали массово выпускать технические металлизированные ткани из металлических нитей, обладающих высокими прочностными характеристиками, защитными свойствами от радиоактивных излучений, тепловых, магнитных воздействий и т. д.

Изготовленные из металлизированных материалов спецодежда, защитные средства для электромонтеров, электрообогреваемые костюмы, различные комбинезоны для обслуживающих АЭС, фильтры морских тканей требуют иного метода прокалывания этих материалов. Игла играет важную роль в рабочем процессе швейной машины, в её функции входит проколоть сшиваемый материал, провести через него металлическую игольную нитку, подготовить петлю-напуск для петлеобразования, затянуть стежок.

Прокалывание тканей с металлизированными покрытиями и металлическими нитями в игле создаёт ряд технологических и механических проблем – затупление острия, повышенный износ иглы и материала, нагрев иглы, изменение её геометрии, поломки, сокращение срока службы и т. д. Для предотвращения изложенных дефектов предлагаем прокалывание отверстий в металлических покрытиях и тканях с помощью лазерного потока лучей, позволяющего облегчить работу механизма иглы, повысить производительность, эффективность и надёжность рабочего процесса швейных машин. Используемые швейные иглы отличаются своим разнообразием, например, иглами для тканей и кожи нельзя шить ткани с металлическими покрытиями и нитями.

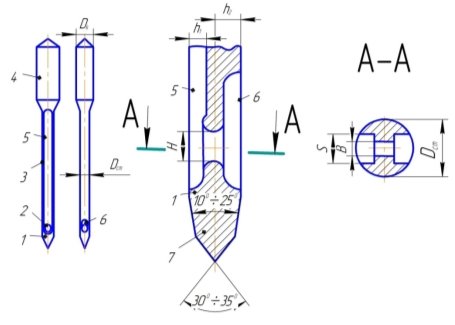

В зависимости от толщины металлического слоя покрова необходимо экспериментальным путем выбрать материалы, рациональные параметры иглы, совершенствуя ее конструкцию. Предлагаемая конструкция иглы для прокалывания тканей с металлическими покрытиями и нитями показана на рис.1.

Рис. 1. Конструкция экспериментальной иглы для прошивки тканей с металлическим покрытием и нитями

Основными элементами иглы являются острые 1, ушко 2, стержень 3 и желоба 4. На стержне имеются два желобка: 5 ‑ со стороны заправки нити большой и малой 6 со стороны челнока.

Рекомендуемые параметры экспериментальных игл для швейных машин специального назначения: острия при круглой форме ![]() 0, вершина острия

0, вершина острия ![]() 0, ширина ушка

0, ширина ушка ![]() , высота ушка H

, высота ушка H![]() , диаметр стержня

, диаметр стержня ![]() , ширина желобка

, ширина желобка ![]() , глубина желобка

, глубина желобка![]() . Материал иглы из группы быстрорежущих сталей марки Р6М5, с полировкой ушка. Рабочие поверхности ушка и желобка упрочняются лазерным лучом в установке до твёрдости НВ 1000 ÷1200.

. Материал иглы из группы быстрорежущих сталей марки Р6М5, с полировкой ушка. Рабочие поверхности ушка и желобка упрочняются лазерным лучом в установке до твёрдости НВ 1000 ÷1200.

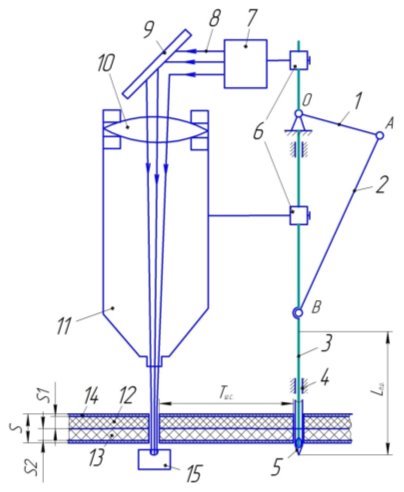

Переходим к способу прокалывания лазерным лучом (Рис. 2.). Механизм иглы с лазерной головки состоит из деталей: кривошип 1, шатун 2, игловодитель 3, стойка 4, иглы 5. Лазерная головка крепится к скользящим втулкам 6, источнику энергии 7, луч лазера 8 направляется к отражателю 9 под углом 900, поток лучей проходит через линзы 10, затем через лазерный направитель 11, сжатый поток лазерного луча, прокалывая материал, поступает к гасителю 15 и теряет свою световую энергию. Луч в процессе прокалывания проходит верхний металлический слой 14, верхнюю деталь 12 и нижнюю 13. Лазерная головка и игловодитель имеют одинаковый путь скорости, сохраняя шаг стяжки.

Рис. 2. Схема экспериментальной установки, механизма иглы швейных машин, оснащённых лазерной головкой ЛТУ

Предварительными данными установлено, что усилие прокола лучом лазера достигается по сравнению с кожей в 7–8 раз больше, время прокалывания 2–3 секунды, качество поверхности отверстий отвечает технологическим требованиям процесса. Следует отметить, что, когда игла протаскивает игольную нитку через отверстие, не подвергая силу сопротивления материала, кроме натяжения нити и стяжки, при этом полезная сила отсутствует. Лазерную технологию применяют для прошивки отверстий диаметром 0,003÷4,0 мм толщиной металлизированных тканей до18 мм.

Для прокалывания металлизированных тканей и с металлическими покрытиями при изготовлении одежды различного назначения рекомендуем использовать лазерно-технологические установки «Корунд» (![]() = 0,5 Дж;

= 0,5 Дж; ![]() мкс;

мкс; ![]() ), «Квант-9»(

), «Квант-9»(![]() = 8 Дж;

= 8 Дж; ![]() мс;

мс; ![]() ), «Кристалл-6» (

), «Кристалл-6» (![]() =10 Дж;

=10 Дж; ![]() мс;

мс; ![]() ), 4Р 222 (

), 4Р 222 (![]() =8 Дж;

=8 Дж; ![]() мс;

мс; ![]() ).

).

Литература:

- Комиссаров, А. И. и др. Проектирование и расчёт машин обувных и швейных производств. — М.: «Машиностроение», 1978. — 431с.

- Котляров, В. П.; Акимов, В. Л. Использование лазерной технологии в современном производстве. Л.: Общество «Знание» РСФСР,1988.

- Архипов, А. А. и др. Машины, машины-автоматы и автоматические линии легкой промышленности. — М.: «Легкая и пищевая промышленность», 1983.

- Лебедев, В. С. Технологические процессы машин и аппаратов в производстве бытового обслуживания. — М.: «Легпромбытиздат», 1991. — 336с.