Данная статья посвящена исследованию функциональных связей между параметрами конструкции, эксплуатационными показателями и условиями эксплуатации фасонных фрез. А также построению матриц инцинденций используя установленные функциональные связи.

Ключевые слова: фасонная фреза, функциональные связи, матрица инцинденций

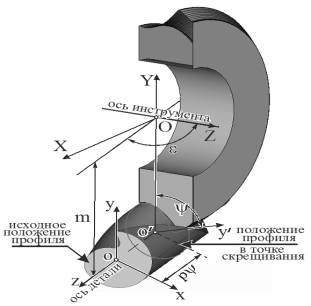

Наиболее распространенный способ обработки фасонных винтовых канавок предусматривает в качестве режущего инструмента фасонную дисковую фрезу или фасонный шлифовальный круг. Установка инструмента при обработке детали с винтовой поверхностью определяется относительным положением их осей и характеризуется в общем случае следующими параметрами:

– ψ — углом (или величиной l=pψ, где p — винтовой параметр), определяющим положение точки скрещивания осей инструмента и детали от исходного положения профиля;

– e — углом скрещивания осей;

– m — межосевым расстоянием.

Рис. 1. Схема установки инструмента при обработке детали с винтовой канавкой

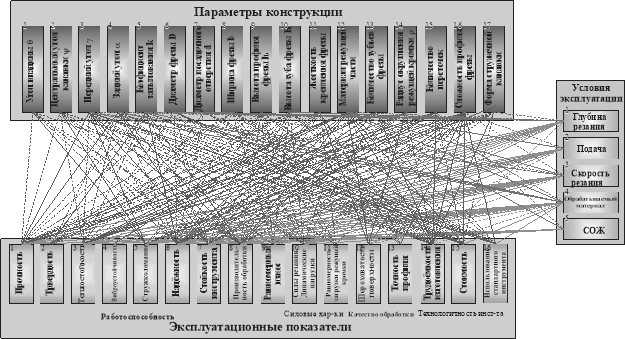

Большое количество проведенных исследований позволило определить, как внутренние функциональные связи между факторами процесса формообразования, так и внешние — между факторами и показателями.

Значение факторов, которые оказывают воздействие на процесс формообразования, определяется уровнем их влияния на показатели, которые определяют характеристики инструмента и обрабатываемой детали. Также они влияют на технико-экономические и ряд других показателей.

Рис. 2. Схема основных факторов и показателей процесса формообразования инструмента с винтовой канавкой

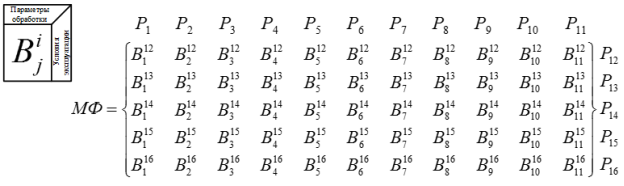

Для анализа и последующего использования при создании базы знаний процесса формообразования, а также для создания на ее основе САПР инструмента, основные функциональные связи между факторами процесса формообразования поверхности можно представить в виде матрицы МФ. Где Bij- элемент матрицы, которые в свою очередь включают в себя: совокупность функциональных зависимостей, различных табличных данных, сведений, связывающих между собой факторы процесса формообразования, расположенные в i–ой строке и j–ом столбце матрицы. Номер строки соответствует N — номеру фактора и изменяется в диапазоне от i =11,…,N для N<17, а номер столбца изменяется в диапазоне j=1,…,10, соответствует номеру фактора j=N-10 для N>10. Вид, структура и форма элементов матрицы МФ может быть различной, а при отсутствии установленных функциональных связей элемент матрицы Bij =0.

Рис. 3. Матрица МФ

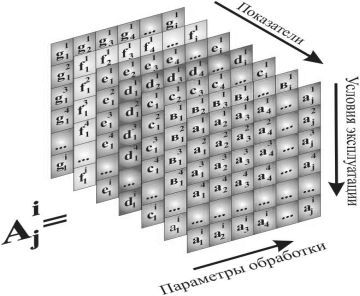

Приведена трехмерная структура элемента матрицы Bij(Bij) обусловленная наличием большого количества достаточно сложных механизмов взаимодействия, как между факторами, так и между параметрами, от которых эти факторы зависят сами, но которые не входят в перечень анализируемых факторов i и j, т. к. являются предметом изучения и исследования в смежных дисциплинах, например, материаловедении, сопротивлении материалов и т. д.

Рис. 4. Трехмерная структура элемента матрицы Bij(Bij)

Приведенные матрицы достаточно наглядно демонстрируют степень формализации процесса формообразования и возможные направления дальнейших исследований.

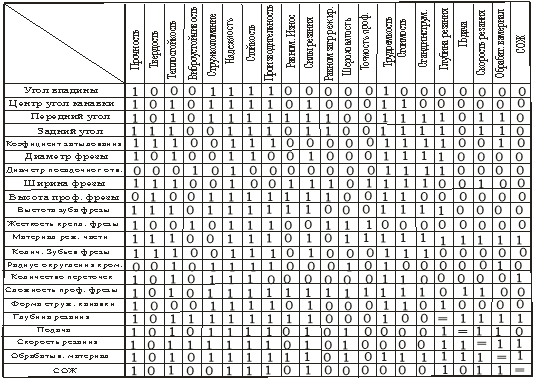

На основе матриц создается таблица, в которой указывается в каждом пункте 1 или 0, это обозначает установлена или не установлена взаимосвязь.

Рис. 5. Математическое представление связей между показателями и параметрами

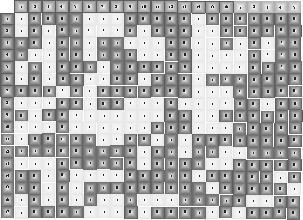

Матрицы инцинденций представлены в виде пульта графического интерфейса управления базой данных знаний процесса. Элементы матрицы представлены в виде клавиш трех цветов, содержание которых определяется степенью формализации функциональных связей. Использование данного представления матриц позволит в значительной степени формализовать процесс создания САПР инструмента. Кроме того, приведенная система позволяет оценить степень формализации и качество используемых функциональных связей. Благодаря этому можно сделать обоснованный выбор состава факторов и функциональных связей между факторами и показателями, исходя из конкретных условий формообразования.

Матрицы инцинденций могут также служить ориентиром в направлении развития исследований процесса формообразования. При этом сами матрицы связей МФ и МФП, по мере накопления знаний, будут претерпевать изменения как по составу факторов и показателей, так и по глубине формализации связей между ними.

Рис. 6. Матрица инцинденций представленная в графическом виде

На основании изложенного можно сделать следующие выводы:

– Процесс формообразования характеризуется большим количеством связей между факторами, которые целесообразно разделить на внутренние — параметры, и внешние — показатели.

– Совокупность функциональных связей, как между факторами, так между факторами и показателями, записанная в виде матриц функциональных связей, позволяет систематизировать и формализовать их представление.

– Матрицы функциональных связей представляют собой организационную структуру базы знаний процесса формообразования.

– Матрицы инцинденций, сформированные на базе матриц функциональных связей, представляют собой графический интерфейс системы управления базой знаний процесса формообразования.

– Матрицы инцинденций позволяют осуществлять планирование исследований по формализации функциональных связей процесса формообразования.

Литература:

- Петухов Ю. Е. Формообразование численными методами / Ю. Е. Петухов. — М.: «Янус-К», 2004. — 200 с.

- Петухов Ю. Е., Домнин П. В. Формообразование фасонных винтовых поверхностей инструментов на основе применения стандартных концевых и торцевых фрез. — М.: ФГБОУ ВПО МГТУ «СТАНКИН», 2012. -130с.

- Гречишников, В. А. Математическое моделирование в инструментальном производстве/ Гречишников В. А., Колесов Н. В., Петухов Ю. Е. — М.: МГТУ «СТАНКИН». УМО АМ, 2003. — 116 с.

- Петухов Ю. Е. Проектирование инструментов для обработки резанием деталей с фасонной винтовой поверхностью на стадии технологической подготовки производства: дис, докт. техн. наук: 05.03.01 / Петухов Ю. Е.. — М., 2004. — 393с.

- Петухов Ю. Е. Численные модели режущего инструмента для обработки сложных поверхностей / Петухов Ю. Е., Колесов Н. В. // Вестник машиностроения. — 2003. — № 5. — С. 61–63.

- Петухов Ю. Е. Профилирование режущих инструментов среде Т-flexCAD-3D / Петухов Ю. Е. // Вестник машиностроения. — 2003. — № 8. — С. 67–70.

- Петухов, Ю. Е. Способ формообразования фасонной винтовой поверхности стандартным инструментом прямого профиля / Петухов Ю. Е., Домнин П. В. // Вестник МГТУ «СТАНКИН». — 2011. — № 3. — С. 102–106.

- Колесов Н. В. Система контроля сложных кромок режущих инструментов / Колесов Н. В., Петухов Ю. Е. // ИТО: Инструмент. Технология. Оборудование. — 2003. — № 2. — С. 42–45.

- Петухов Ю. Е. Компьютерная модель формообразования сложной поверхности / Петухов Ю. Е., Домнин П. В. // Международная научно-техническая конференция «Автоматизация: проблемы, идеи, решения». В 2 т.: сб. науч. ст. — Тула, 2010. — Т. 1. — С. 197–200.

- Колесов Н. В. Компьютерная модель дисковых фасонных затылованных фрез / Колесов Н. В., Петухов Ю. Е., Баринов А. В. // Вестник машиностроения. — 1999. — № 6. — С. 57–61.

- Домнин П. В. Решение обратной задачи профилирования на базе схемы численного метода заданных сечений /Петухов Ю. Е., Домнин П. В. // Справочник. Инженерный журнал с приложением. — 2011. — № 11. — С. 26–29.

- Колесов Н. В. Математическая модель червячной фрезы с протуберанцем / Колесов Н. В., Петухов Ю. Е. // СТИН. — 1995. — № 6. — С. 26–29.

- Колесов Н. В. Два типа компьютерных моделей режущего инструмента Колесов/ Н.В., Петухов Ю. Е. // СТИН. — 2007. — № 8. — С. 23–26.

- Петухов Ю. Е. Точность профилирования при обработке винтовой фасонной поверхности / Ю. Е. Петухов, П. В. Домнин // СТИН. — 2011 — № 7. — С. 14–17.

- Петухов Ю. Е., Математическая модель криволинейной режущей кромки спирального сверла повышенной стойкости / Ю. Е. Петухов, А. А. Водовозов // Вестник МГТУ «СТАНКИН». — 2012. — № 3. — С. 28–32.

- Петухов Ю. Е. Некоторые направления развития САПР режущего инструмента / Ю. Е. Петухов // СТИН. — 2003. — № 8. — С. 26–30.

- Петухов Ю. Е. Затачивание по передней поверхности спиральных сверл с криволинейными режущими кромками / Ю. Е. Петухов, А. А. Водовозов // Вестник МГТУ «СТАНКИН». — 2014. — № 1 (28). — С. 39–43.

- Петухов Ю. Е. Определение задних кинематических углов при обработке винтовых фасонных поверхностей стандартными фрезами прямого профиля./ Петухов Ю. Е., Домнин П. В.// Вестник МГТУ Станкин. 2014. № 2 (29). С. 27–33

- Петухов Ю. Е. Задачи по формообразованию при обработке резанием /Петухов Ю. Е., Колесов Н. В., Юрасов С. Ю.// Вестник машиностроения. 2014. № 3. С. 65–71.

- Петухов Ю. Е. Компьютерное моделирование обработки винтовой канавки на заготовке концевой фрезы./ Петухов Ю.Е, Домнин П. В.// Известия Московского государственного технического университета МАМИ. 2011. № 2. С. 156–164.

- Петухов Ю. Е. Cпособ шлифования фасонных валов. Патент на изобретение RUS863310 04.05.1979

- Петухов Ю. Е. Устройство для правки фасонных шлифовальных кругов. Патент на изобретение RUS 823101 21.03.1979

- Петухов Ю. Е. Способ обработки цилиндрических поверхностей патент на изобретение RUS 904999 04.05.1979

- Петухов Ю. Е. Прибор для профилирования червячных фрез. Патентнаизобретение RUS 878467 07.12.1978

- Petukhov Yu.E. Some directions of cutting tool cad system development./Petukhov Yu.E.// Russian Engineering Research. 2003. Т. 23. № 8. С. 72–76.

- Petukhov Yu.E. Curvilinear cutting edge of a helical bit with uniform life./Petukhov Yu.E.// Russian Engineering Research. 2014. Т. 34. № 10. С. 645–648.

- Kolesov N. V. The mathematical model of a hob with protuberances./Kolesov N. V., PetukhovYu.E.// Russian Engineering Research. 1995. Т. 15. № 4. С. 71–75

- Petukhov Y. E. Shaping precision in machining a screw surface / Y. E. Petukhov, P. V. Domnin // Russian Engineering Research. — 2011. — T. 31. — № 10. — С. 1013–1015.

- Kolesov N. V. Computer models of cutting tools / N. V. Kolesov, Y. E. Petukhov // Russian Engineering Research. — 2007. — T. 27. — № 11. — С. 812–814.

- Petukhov Y. E. Determining the shape of the back surface of disc milling cutter for machining a contoured surface / Y. E. Petukhov, A. V. Movsesyan // Russian Engineering Research. — 2007. — T. 27. — № 8. — С. 519–521.