В статье рассмотрены возможные способы оптимизации строительства автомобильных дорог сельскохозяйственного назначения с учетом динамического развития сельскохозяйственного комплекса Российской Федерации.Также рассматривается проблема малого межремонтного срока эксплуатации дорожных покрытий. В виду этого, изучается эффект от введения добавок в бетонные смеси для дорожного строительства. Кроме этого, представлен обзор методов усиления дорожного покрытия.

Ключевые слова: дорожное полотно, суперпластификатор, углеродные волокна, фибробетон, каток, армирующий слой

Динамичное развитие сельскохозяйственного комплекса Российской Федерации и освоение плодородных земель страны, прежде всего, зависят от состояния дорожно-транспортной инфраструктуры. Создание и поддержание на высоком уровне характеристик дорожной сети является актуальной проблемой сельскохозяйственной отрасли Российской Федерации. Решение такой задачи требует значительных капиталовложений, а также высоких трудозатрат с привлечением специалистов соответствующей квалификации.

Необходимо учитывать тот факт, что очередность и сроки строительства или реконструкции внутрихозяйственных дорог в составе проекта следует предусматривать в увязке с генеральными схемами развития этих дорог, исходя из возможности и целесообразности сооружения отдельных дорог или их участков и элементов в целях обеспечения на первой стадии нормальной деятельности сельскохозяйственного предприятия или организации. При этом в первую очередь надлежит обеспечивать транспортную связь центральной усадьбы с бригадами и отделениями, животноводческими комплексами, птицефабриками, фермами и другими важными объектами, а также предусматривать сооружение (реконструкцию) участков дорог, являющихся трудно проезжаемыми, с устройством необходимых водопропускных сооружений [1, с. 3].

Для достижения действительно эффективной оптимизации строительства дорог, помимо вышесказанного, необходимо обеспечить грамотное конструирование дорожной одежды, которая отвечала бы не только технико-экономической стратегии развития того или иного сельскохозяйственного района, но и обеспечивало высокоскоростное строительство и длительные эксплуатационные характеристики дорожного полотна. Первую цель возможно достигнуть путем соблюдения следующих рекомендаций:

– предусматривать при необходимости максимальное использование местных строительных материалов;

– стремиться к уменьшению количества слоев;

– предусматривать проезд построечного транспорта по основанию;

– обеспечивать соответствие конструкции дорожной одежды технологии ее строительства и наибольшую механизацию работ;

– учитывать категорию дороги, состав транспортного потока, интенсивность движения, напряженное состояние и механизм деформирования отдельных слоев и конструктивных элементов;

– устанавливать срок службы покрытия и всей дорожной одежды до капитального ремонта;

– учитывать природно-климатические и гидрогеологические условия местности (включая возведение высоких насыпей);

– предусматривать условия и возможность дальнейшего поэтапного усиления, уширения и повышения капитальности автомобильной дороги [2, с. 4].

А для обеспечения высокого эксплуатационных характеристик дорожного полотна необходимо использование компонентов, которые будут способствовать быстрому схватыванию бетона и набора им прочности в кратчайшие сроки, а также необходимых для получения высокой прочности покрытия. Достижение данной задачи возможно путем использования быстросхватывающегося фибробетона, который можно использовать как для строительства, так и для ремонта дорожных покрытий. Для достижения подобного результата в фибробетонный раствор помимо вяжущего, песка, фибры внедряются добавки, ускоряющие процесс твердения:

– суперпластификатор, объем которого составляет от 0,1 до 5 % от массы вяжущего;

– нитрат кальция, объем которого составляет от 0,5 до 10 % от массы вяжущего;

– поташ (карбонат калия).

Поташ (К2СО3) — это соль с ярко выраженными щелочными свойствами. Представляет собой кристаллический порошкообразный продукт белого цвета. Способствует быстрому схватыванию бетонной смеси и образованию крупнопористой структуры бетона. Добавляется в бетонную смесь с дозировкой до 5 % массы цемента.

Нитрат кальция представляет собой бесцветный продукт, хорошо растворимый в воде. Это вещество не имеет хлора и не является электролитом, поэтому не вызывает коррозию арматуры. Бетоны с нитратом кальция могут эксплуатироваться вблизи линий электропередач и в поле действия блуждающего тока. Нитрат кальция является многопрофильной добавкой, влияющей на скорость схватывания, морозостойкость, водонепроницаемость и на улучшение других качеств бетона. Для ускорения набора прочности бетона, дозировка нитрат кальция варьирует в пределах 0,5–1,2 %.

Эффективным способом ускорения твердения бетонов и набора ими прочности можно считать тепловую обработку. Она проводится при температуре 80 +/-5 градусов по Цельсию.

Высокая прочность бетонов для автодорожной отрасли обеспечивается введением в сухую смесь различных видов волокон. В настоящее время они приобретают все большее и большее распространение.

Различают следующие виды волокон: стальные, стеклянные, полипропиленовые, капроновые, базальтовые, углеродные, нейлоновые. Наиболее целесообразным для данного направления строительства представляется использование щелочестойких волокон, что будет способствовать сохранению прочности фибробетонного покрытия на продолжительный срок. В связи с этим можно применять полипропиленовые или углеродные волокна, учитывая, что углеродное волокно имеет большую прочность на растяжение, порядка 2 Мпа, в то время как полипропиленовое только 0,75, так же удлинение при разрыве углеродного волокна составляет 1 % и 10–25 % у полипропиленового.

Использование углеродных волокон в дорожных конструкциях еще довольно редко, но уже освоено применение углеродной ткани и углеродной сетки. Внедрение волокон в бетонную смесь позволяет не только увеличить прочность на растяжение, сжатие и при изгибе, но и долговечность, истираемость, сопротивление удару. Более того, повышение всех этих характеристик позволяют значительно уменьшить толщину дорожного полотна, что несомненно приведет к снижению стоимости устройства такого вида покрытия, даже не смотря на применения фибры [3, с. 19].

Не стоит забывать и о таком методе увеличения эксплуатационных характеристик дорожного полотна, как укрепление дорожного покрытия путем использования эффективных конструктивных решений. Одним из таких способов является использование асфальтобетонного покрытия с двумя армирующими слоями из стеклосеток, которые расположены у верхней и нижней ее поверхностей. Каждый из них состоит не менее чем из двух стеклосеток, пропитанных асфальтовой смесью. Шаг нитей в слоях не более четырех диаметров по высоте и ширине слоя [4, с. 1]. Недостатком указанного способа является неопределенность величины расстояния от армирующих слоев до граней покрытия. Между тем, располагать его очень близко от верхней поверхности или на ее грани не рационально, так как в процессе эксплуатации поверхность дороги с течением времени истирается, особенно, от колес с шипованными шинами, а битумная матрица армирующего слоя имеет прочность на истирание меньше чем у асфальтобетона. В результате армирующий слой начнет быстро разрушаться, появится колейность и расчетная долговечность покрытия не будет обеспечена. Это приведет к ухудшению экологической и аварийной ситуации на дороге. Величина износа за год зависит от вида щебня и интенсивности движения автомобилей по полосе в сутки. Например, в покрытии с гранитным щебнем он составляет при интенсивности: 500 единиц — 0.19мм; 1000 единиц — 0,225мм; 7000–0,75 мм. Кроме того, толщина слоя износа зависит от межремонтного срока покрытия. Чем он дольше, тем больше его толщина. Таким образом, сверху армирующего слоя необходимо укладывать слой износа, определенной расчетной толщины [5].

С другой стороны, трещиностойкость покрытия при изгибе возрастает с уменьшением расстояния от армирующих слоев до крайних его граней по высоте поперечного сечения, вследствие торможения развития микротрещин. И, наоборот, эффективность процесса торможения развития микротрещин на поверхностях уменьшается с удалением армирующих слоев от нее. Поэтому у нижней поверхности, где не происходит процесс ее истирания, композитный армирующий слой необходимо располагать как можно ближе к ней.

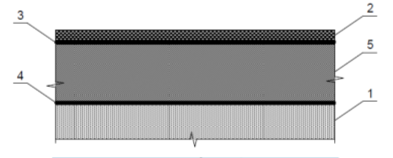

Предлагается следующая технология производства работ. Данная технология представлена на рисунке 1. Армирующий слой из стеклосеток предварительно пропитывается асфальтовой смесью под давлением в заводских условиях. Затем его скатывают в рулон, приняв меры против слипания, и отправляют на строительную площадку. Нижний армирующий слой — 4 раскатывается на подготовленную ровную поверхность щебеночного основания — 1, которую можно пролить, например, цементно-песчаным раствором. При этом армирующие слои укладываются внахлестку не менее чем на 100мм по длине и ширине в каждом раскатываемом рулоне. Далее на него помещается горячий слой асфальтобетона запроектированной марки и толщины — 5. Сверху на него раскатывается верхний армирующий слой — 3. Затем полученное многослойное покрытие уплотняется катком. На верхний армирующий слой укладывается проектный защитный слой износа — 2. После этого полученное многослойное покрытие уплотняется тяжелым катком.

Рис 1. Армированное асфальтобетонное покрытие

Монолитность армирующего слоя обеспечивается высокой адгезией между стекловолокном и нефтебитумными материалами. Его расположение в верхней части будет препятствовать проникновению влаги внутрь покрытия и, следовательно, повышать его морозостойкость. Реализация предлагаемой многослойной конструкции покрытия обладает новизной, не значительно усложняет производство работ, обладает высокой эффективностью и может быть использована при строительстве новых дорог, а также площадок с твердым покрытием при нежестких дорожных одеждах.

Литература:

- СНиП 2.05.11–83. Внутрихозяйственные автомобильные дороги в колхозах, совхозах и других сельскохозяйственных предприятиях и организациях. Введ. 01.01.1985. — М.: Госстрой СССР, 1985. — 3 с.

- А. Г. Малофеев, И. А. Малофеева. Методические указания по проектированию жестких дорожных одежд автомобильных дорог по дисциплине «Изыскания и проектирование автомобильных дорог». — Омск: Издательство СибАДИ, 2008. — 56 с.

- Дураченко А. В. Высокопрочные быстросхватывающиеся фибробетоны для дорожного строительства // Международный журнал прикладных и фундаментальных исследований. — 2016. — № 6. — С. 19–21.

- Патент РФ № 2248426 C2, кл. Е 01 С7/32, 20.03.2005 г. Асфальтовое покрытие.

- Методические рекомендации по проектированию жестких дорожных одежд // AquaGroup. URL: http://aquagroup.ru/normdocs/14132 (дата обращения: 3.04.2017).