Разработка кислой футеровки на базе местных материалов Узбекистана

Расулов Саидаббос Асаметдинович, профессор;

Брагина Вера Петровна, доцент;

Саидходжаева Шохиста Нуритдиновна, ассистент

Жаматова Малика Рахманбердиева, магистрант

Ташкентский государственный технический университет (Узбекистан)}}}

Футеровка литейно-плавильных печей является одним из главных факторов в процессе выплавки качественного металла.

Огнеупорные материалы способны противостоять воздействию высоких температур (свыше 1000 0С), а также физико-химических процессов, протекающих в печах. Футеровка литейно-плавильных печей является одним из главных факторов в процессе выплавки качественных металлов. Как известно, футеровке печей подвергается верхний слой кладки, химическому разъеданию газами, шлаком и металлам.

В связи с этим к огнеупорным материалам предъявляются высокие требования по пластичности, огнеупорности, прочности, термической и химической стойкости и другим показателям.

Как известно, огнеупорные материалы делятся на кремнеземистые, алюмосиликатные, магнезитовые, магнезитодоломитовые, магнезитохромитовые, шпинельные, периклазофорстеритовые, углеродистые и другие.

Кремнизимистоя футеровка получила широкое распространение для индукционных печей. Большинство индукционных тигельных печей имеют кварцитовую футеровку.

Кварцитовая футеровка расширяется при температуре примерно 560–570 0С. Качество чугуна из индукционных печей и температура перегрева металла лучше, чем из вагранок. Чугун нагретый до температуры 1500 0С оказывает на футеровку вредное воздействие, разрушая его. Давление на футеровку в литейных печах колеблется от 0,1 до 0,3 МПа; Стандартами на огнеупоры установлено исследование деформации огнеупора при нагреве и давлении 0,2 МПа [3]. На деформацию огнеупора при нагрузке влияет природа огнеупорных материалов, деформация под нагрузкой является одним из главных показателей, определяющий его термическую стойкость. Огнеупоры, характеризуются термостойкостью, газопроницаемостью, теплоёмкостью, теплопроводностью, коэффициентом термического расширения, постоянством объёма при высокой температуре и другими показателями.

Материалы для футеровки выбирают в зависимости от требований к металлу. Футеровочные составы должны быть инертны к жидкому металлу и шлаку, должны обладать высокой огнеупорностью.

В связи с отсутствием и дороговизной кокса в Узбекистане растёт количество индукционных тигельных печей для плавки чугуна и стали. Так, Литейно-Механический завод ГАЖК, завод Технологмаш, Навоийский Машиностроительный завод и многие другие перешли на электроплавку. Футеровка индукционные указанных предприятий печей производится на основе Первоуральских кварцитов (Россия) следующего состава (SiO2–98,1 %; Al2O3–0,59 %; Fe2O3–0,3 %; CaO-0,79 %).

Футеровка из Первоуральского кварцита с 40 % зерен с размером 1–2 мм и 60 % размером до/мм, прокаленного при температуре 1300–1500 0С выдерживает до 300 плавок [3].

В связи с ростом потребности Первоуральских кварцитов и дефицитностью их встаёт задача поиска и внедрения местных огнеупорных материалов на базе минералов Узбекистана.

В Узбекистане разведаны многие месторождения песков на предмет их использования в литейном производстве, как формовочные материалы, так и огнеупорная составляющая. Это Майские и Азатбашские пески, Карманинские, Джеройские, Кулатайские, Айдарлинские и Акмурдские в Навоиском регионе, Камышбашинское в Ферганской долине, Чиялинске в Кашкадарье, Илансайское в Самаркандском вилояте, разведены также многие другие месторождения и карьеры [4]. Наибольший интерес для литейщиков представляют по своим характеристикам Кулатайские и Джеройские пески, пески Мурунтау.

По содержанию основного — зернового состава Джеройские пески относятся к группе 02, где главная фракция концентрируется на ситах 0315, 02, 016, содержание глинистой фракции не превышает 2 %, что соответствует требованиям ГОСТ 2138–84.

Средней химический состав Джеройских песков SiO2(96,42–98,12 %); Al2O3(0,44–1,26 %); Fe2O3(0,13–0,72 %), с помощью обогащения можно получить концентраты с содержанием SiO2–99,6 %; Fe2O3–0,009 %; TiO2–0,02 %; Cu2O3–0,001 % [4].

Как известно, долговечность футеровки определяется природой огнеупорных материалов и характером металлургических процессов [5]. Свойства футеровки, ее надежность и стойкость зависит от зернового состава футеровки. Оптимальному зерновому составу футеровки соответствует распределение по зерновым фракциям, которое обеспечивает минимальную пористость уплотнения массы. В таблице 1 приведен сравнительный зерновой состав фетеровочных масс по фракциям (%).

Таблица 1

|

Футеровочные массы |

Зерновой состав по фракциям (%) |

|||||||||

|

>1,6 |

1,6–1,0 |

1,0–0,63 |

0,63–0,64 |

0,4–0,35 |

0,315–0,2 |

0,2–0,16 |

0,16–0,1 |

0,1–0,63 |

<0,063 |

|

|

Немецкий |

18 |

10 |

13 |

9 |

6 |

3 |

7 |

8 |

3 |

23 |

|

Шведский |

14 |

10 |

15 |

12 |

5 |

6 |

6 |

5 |

11 |

16 |

|

Каунасский |

3 |

42 |

2 |

4 |

4 |

5 |

3 |

5 |

4 |

28 |

|

Первоуральский |

15 |

20 |

14 |

9 |

7 |

4 |

3 |

3 |

5 |

20 |

|

Джеройский |

6 |

6 |

4 |

4 |

5 |

19 |

29 |

22 |

13 |

2 |

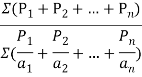

Разность зернового состава затрудняет определение закономерности распределения по фракциям. Выбор рационального зернового состава находится опытным путем по подбору массы изготовлением образцов заданной формы. Величина зерна характеризуется условным диаметра. Условно эту величину называют модульной дисперсией и определяется двумя системами [5].

mкр =  ; m =

; m = ![]()

где р масса сыпучего материала одной фракции взятого с одного сита.

а-условный расчетный множитель того же сита.

Если взять Кулатайские пески, то анализ кулатайских песков показывает содержание SiO2(92,58–97,52 %); Fe2O3(0–1,16 %); Al2O3(0–5,24 %), по гранулометрическому составу. Кулатайские пески относятся к маркам 02, 016 и другим.

Предварительная очистка песка позволяет получать формовочный кварцевый песок для производства отливок марки 1К3*О2*О2 в соответствии с ГОСТ 2138–91 — песок необогащенный.

Техническая характеристика формовочного песка кварцевого для литейного производства марки 1К3*О2*О2

|

Наименование показателя продукции, условное обозначение, единицы измерения |

Значение/диапазон |

|

Массовая доля глинистой составляющей, % |

0,19 |

|

Массовая доля диоксида кремния (SiO2) % |

97,86 |

|

Коэффициент однородности, % |

75 |

|

Средний размер зерна, мм |

0,215 |

|

Массовая доля влаги, % |

0,12 |

|

Концентрация водородных ионов водной вытяжки (рН) |

7,46 |

|

Массовая доля вредных примесей: Оксиды щелочных и щелочноземельных металлов (Na2O, K2O, CaO, MgO) Оксиды железа(III)(Fe2O3), % |

0,73 0,14 |

|

Потери массы при прокаливании |

0,15 |

|

Массовая доля сульфидной серы (S), % |

Отсутствует |

|

Наличие посторонних включений (агломератов, кварцитов и кварцевых песчаников, остатков растительных слоев) |

Отсутствует |

В литейной лаборатории ТГТУ производилась футеровка индукционной печи ИСТ — 006 на основе кварцевых песков Кулатайского месторождения с зернистостью 016,02 с химической связкой из борной кислоты составило 1,6 %. Футеровка приведенного состава первоначально выдержала 46 плавок. Испытания Кулатайских песков для кислой футеровки будут продолжены.

Литература:

- Г. А. Косников «Основы литейного производства», Санкт-Петербург, СПБГТУ 2001г.

- С. А. Расулов, В. А. Грачев «Куймакорлик металлургияси», Тошкент, Укитувчи, 2004г.

- Б. П. Платонов, А. Д. Акименко, С. А. Богуцкам, Е. М. Китаев, Ю. Б. Платонов, А. А. Скворцов «Индукционные печи для плавки и чугуна», М., Машиностроения, 1976г.

- М. З. Закиров, С. Г. Гафурджанов «Кварцевые и кварцполевошпатные пески Узбекистана», Ташкент, ФАН, 1983г.

- Е. Л. Фишкин «Выбор зернового состава футеровки тигельных печей индукционных печей», Литейное производство 7,1981г., 22с.