Тормозные шланги являются элементом, лимитирующим долговечность тормозного привода автомобиля. Функционирование автоматизированной тормозной системы усложняет условия работы тормозных шлангов. Существующие средства и параметры испытаний не полностью отражают работу тормозных шлангов в условиях автоматизированной тормозной системы, что делает актуальной задачу их модернизации. Предлагаются направления модернизации имеющегося лабораторного стенда для всестороннего исследования ресурса тормозных шлангов в автоматизированных тормозных системах.

Ключевые слова: тормозной привод, испытания, тормозной шланг, автоматизированная тормозная система

Тормозная система является важнейшей системой автомобиля, определяющей уровень его активной безопасности. По статистике, более 40 % дорожно-транспортных происшествий по причинам технической неисправности транспортных средств связаны с неудовлетворительной работой именно тормозной системы.

Одним из наименее надежных элементов тормозной системы являются шланги тормозного привода. Шланги представляют собой гибкие элементы, обеспечивающие возможность функционирования гидравлического тормозного привода при поворотах колес и их перемещении вследствие работы подвески. Резиновые шланги испытывают механические нагрузки, воздействие тормозной жидкости, низких и высоких температур. Как правило, вследствие перечисленных воздействий тормозные шланги подвергаются растрескиванию. В дальнейшем имеется вероятность внезапного разрушения шлангов.

Тормозные системы современных автомобилей отличаются высокими давлениями в гидроприводе, а также наличием элементов автоматизации. Функционирование последних основано на циклическом повышении и сбросе давления, совершаемых с достаточно высокой частотой. Таким образом, создаются особые условия работы элементов тормозной системы, в том числе и шлангов.

Согласно требованиям ГОСТ 52452–2005 «Автомобильные транспортные средства. Трубки и шланги гидравлического и пневматического приводов тормозов. Технические требования и методы испытаний» [1], тормозные шланги, применяемые на автомобилях, проходят испытания на герметичность при высоких давлениях и при циклическом нагружении, а также иные испытания. Международный стандарт SAE J 1401 [2] предусматривает более пятнадцати видов испытаний и тестов тормозных шлангов. Вместе с тем, эти испытания не всегда затрагивают все условия функционирования шлангов, особенно работающих в составе автоматизированных тормозных систем. Следовательно, актуальной задачей является корректирование условий испытаний тормозных шлангов и модернизация испытательного оборудования для учета современных тенденций развития конструкций тормозного привода автомобилей.

Испытания элементов автомобилей могут проводиться в дорожных условиях или в лаборатории. В последние годы активно внедряется третий метод испытаний — виртуальные испытания с использованием программных пакетов 3D-моделирования, например, SolidWorks.

Методы испытаний в дорожных условиях почти не применимы для тормозных шлангов, так как не обеспечивают безопасности испытателей и окружающих. Кроме того, дорожные условия отличаются низкой степенью воспроизводимости условий испытаний в каждом опыте. Дорожные испытания могут быть использованы в качестве потребительских, например, для сравнения работы элементов, уже прошедших испытания в экстремальных условиях.

Виртуальные испытания элементов автомобиля приобрели за последние годы значительную популярность вследствие малых финансовых затрат, отсутствия потребности в помещениях и оборудовании (кроме ЭВМ), высокого уровня безопасности, воспроизводимости условий опытов [3]. Вместе с тем, программные продукты не могут учесть абсолютно всех факторов и процессов, происходящих в исследуемых объектах. Поэтому данная группа испытаний применяется преимущественно на начальной стадии проектирования новых элементов, а в дальнейшем требует проверки путем испытаний реальных физических объектов.

Анализ публикаций зарубежных исследователей [4, 5] показывает, что моделирование процессов, протекающих при работе тормозных шлангов усложнено тем, что гибкие детали в автомобиле подвержены большим упругим деформациям во время движения жестких компонентов, к которым они прикреплены. Это не позволяет напрямую применить к ним зависимости, отображающие работу элементов из металлов или твердых полимеров. Кроме того, определенную сложность представляет моделирование сопряжения гибкой и жесткой частей шланга.

Таким образом, оптимальными для оценки показателей качества и надежности тормозных шлангов являются испытания в лабораторных условиях. Такие испытания обладают высокой степенью безопасности и воспроизводимости условий, но их недостаток — невозможность учета отдельных факторов, влияющих на работу элементов в реальных условиях [6].

ГОСТ 52452–2005 [1] содержит рекомендуемые схемы оборудования для испытаний тормозных шлангов на герметичность и прочность при высоких значениях давления тормозной жидкости, а также на долговечность при циклическом изменении давления. Также установлены параметры испытаний.

Анализ предлагаемых схем и параметров испытаний показывает, что они позволяют однозначно оценить основные свойства шлангов при их разработке, а также определить уровень качества в производстве. Вместе с тем, ГОСТ не позволяет оценить работу шлангов в отдельных вариантах условий эксплуатации, то есть провести длительные эксплуатационные испытания. В частности, согласно требованиям ГОСТ, шланги должны испытываться в диапазоне давлений 0–10 МПа при частоте пульсаций 1,5 Гц. Функционирование АБС и других автоматических систем создает режим, при котором частота может достигать 15 Гц, но при меньшей амплитуде. Величина амплитуды зависит от условий торможения автомобиля, но в большинстве случаев не превышает 50 % от максимального давления.

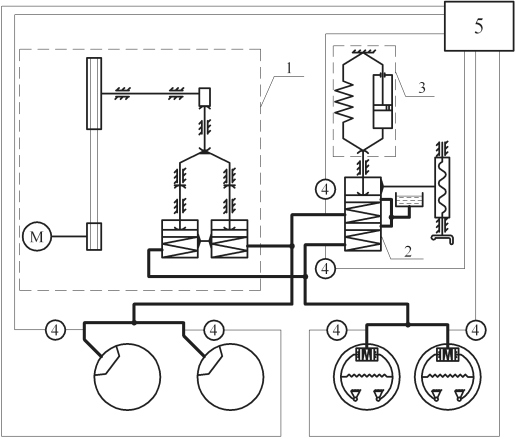

Для безопасной и адекватной оценки работы тормозных шлангов в эксплуатационных условиях работы автоматизированных тормозных систем предлагается проведение дополнительных исследований. С этой целью может быть использован стенд, разработанный на кафедре ТЭРА ВолгГТУ (рис. 1).

Стенд был разработан для проведения ресурсных испытаний главных тормозных цилиндров автомобилей, оснащенных антиблокировочной системой. Стенд содержит элементы реальной тормозной системы автомобиля ВАЗ, а также элементы, имитирующие работу автоматизированной тормозной системы (модулятора АБС). В существующем виде стенд позволит испытать тормозные шланги в условиях функционирования автоматизированной тормозной системы при следующих регулируемых параметрах: максимальное давление в гидроприводе — до 15 МПа, амплитуда изменения давления — 0…50 % от максимального значения.

Для всестороннего исследования предполагается модернизация стенда в следующих направлениях:

– установка клиноременного вариатора для обеспечения проведения испытаний с различной частотой модуляции;

– размещение испытуемых шлангов в термокамере для испытаний в условиях низких и высоких температур. На стенде ранее применялась термокамера для исследований работы главного тормозного цилиндра в различных режимах. При испытаниях тормозных шлангов может быть применена та же конструкция, но с иными параметрами, соответствующими температурам в эксплуатационных условиях;

– установка сменных кулачков в нагружающей системе для обеспечения различных законов изменения давления в пределах цикла.

Рис. 1. Схема лабораторного стенда для ресурсных испытаний элементов автоматизированной тормозной системы [6]: 1 — нагружающая система; 2 — главный тормозной цилиндр; 3 — упруго-демпфирующий элемент; 4 — датчики давления; 5 — ЭВМ

При необходимости из стенда могут быть временно исключены такие элементы, как колесные тормозные цилиндры и упруго-демпфирующий элемент. Такой вариант функционирования будет представлять собой более сложные, чем на реальном автомобиле, условия работы тормозных шлангов.

Таким образом, использование модернизированного стенда позволит проводить два вида испытаний тормозных шлангов:

1) экстремальные испытания — в заведомо более тяжелых, чем в реальной эксплуатации, условиях. Параметры испытаний могут соответствовать ГОСТ Р 52452–2005 или результатам исследований авторов;

2) испытания в эксплуатационных режимах работы автоматизированных тормозных систем. Параметры испытаний принимаются по результатам исследований характеристик работы таких систем в реальных условиях эксплуатации [3].

Дальнейшим этапом исследований будет определение точных параметров испытаний тормозных шлангов.

Литература:

- ГОСТ Р 52452–2005. Автомобильные транспортные средства. Трубки и шланги гидравлического и пневматического приводов тормозов. Технические требования и методы испытаний.

- SAE J1401_201302. Road Vehicle — Hydraulic Brake Hose Assemblies for Use With Nonpetroleum-Base Hydraulic Fluids. — Standard by SAE International. — 2013.

- Влияние рабочего процесса АБС на долговечность элементов шасси автомобиля: монография / А. А. Ревин, М. В. Полуэктов, М. Г. Радченко, Р. В. Заболотный; под ред. А. А. Ревина. — М.: Машиностроение, 2013. — 222 с.

- Validation of a non-linear mathematical model for predicting the shape of brake hoses in automotive applications / Thomas, Jai; Keil, Mitchel J. // Simulation-transactions of the society for modeling and simulation international. — Т. 87. — Выпуск: 6. — С. 538–551. — 2011.

- Modeling and Validation of Large Hydraulic Hose Deflections / Keil, M.; Rodriguez, J.; Hemmye, M. // Proceedings of the 20th Annual Brake Colloquium and Exhibition. — С. 67–71. — 2002.

- Полуэктов, М. В. К вопросу об оценке достоверности результатов ресурсных испытаний тормозных цилиндров в лабораторных условиях / М. В. Полуэктов, В. В. Савельев // Известия ВолгГТУ. Сер. Наземные транспортные системы. Вып. 10: межвуз. сб. науч. ст. / ВолгГТУ. — Волгоград, 2015. — № 4 (162). — C. 105–107.