В настоящее время в России основными дефектами на автомобильных дорогах являются недостаточная прочность дорожной одежды и неровность дорожного покрытия. Несмотря на многочисленные усилия дорожно-строительных и эксплуатационных организаций, состояние дорожной сети во многих регионах России продолжает ухудшаться. Остановить процесс разрушения дорожной сети России и обратить его вспять можно лишь необходимым образом вооружив дорожную отрасль высокопроизводительными дорожно-строительными машинами и механизмами, передовыми технологиями строительства, ремонта и надлежащего содержания автомобильных дорог. Также, за счет этого, можно повысить общий профессиональный уровень работников отрасли. Одной из перспективных высокопроизводительных технологий ремонта дорожных покрытий является горячая регенерация материала дефектного асфальтобетонного дорожного покрытия непосредственно на месте проведения ремонтных работ.

История использования технологии горячей регенерации асфальтобетона при ремонте дорожных покрытий, которая в своем развитии прошла путь от регенерации старой асфальтобетонной смеси на заводе до разработки специальных машинных комплексов, регенерирующих материал отслуживших свой срок или преждевременно разрушившихся асфальтобетонных покрытий непосредственно на месте производства ремонтных работ, насчитывает не один десяток лет. На данный момент времени различают 4 основных метода горячей регенерации: выравнивание и восстановление формы покрытия без добавления новой смеси; с добавлением новой смеси, но без перемешивания; с добавлением новой смеси и с перемешиванием; с добавлением новой смеси и её перемешиванием со старой и с одновременной укладкой нового слоя асфальтобетона. Первые два метода на автомобильных дорогах практически не применяются.

Наибольшее распространение из всех методов горячей регенерации получил метод выравнивания и восстановления формы покрытия с добавлением новой смеси и ее перемешивание со старой. Данный метод называют термопрофилированием или Remix, а машины для его реализации называют ремиксерами (Remixer) [1].

В России основной парк машин для ремонта дорожных покрытий по методу горячей регенерации асфальтобетонной смеси представлен разработанными в 70-х, 80-х годах ремиксерами фирмы «Wirtgen» Remix-2500 и Remix-4500 Plus, отечественными термопрофилировщиками ДЭ-232, ДЭ-234. В настоящее время эта ветвь дорожного машиностроения практически не развивается, а имеющаяся в наличии техника используется преимущественно для ремонта асфальтобетонных покрытий городских улиц с заведомо жестким основанием.

К сожалению, в данный момент интерес к технологии регенерации материала асфальтобетонных покрытий непосредственно на месте производства работ не такой высокий, как хотелось бы, ведь потенциал этой технологии раскрыт далеко не полностью, а масштабы использования не соответствуют ее возможностям. И, тем не менее, применение данной технологии имеет место быть. С использованием одного из методов терморегенерации, а именно термопрофилирования, был выполнен капитальный ремонт автомобильной дороги Р-258 «Байкал» Иркутск — Улан-Удэ — Чита км 1068+000 — км 1080+000 в Забайкальском крае. Об этом методе горячей регенерации и пойдет речь в данной статье.

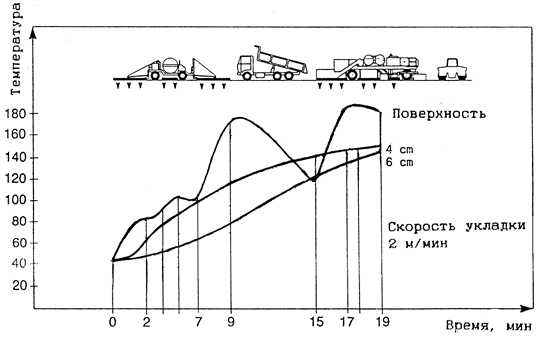

В любом способе горячей регенерации одной из основных операций является разогрев старого асфальтобетонного покрытия. Задача состоит в том, чтобы плавно разогреть обрабатываемый слой асфальтобетона до температуры его переработки и при этом не перегреть вяжущее, которое при высокой температуре ухудшает свои свойства за счёт испарения лёгких фракций и выгорает, если нагрев превышает температуру вспышки вяжущего, равную 180–220°С для вязких и 45–110°С для жидких битумов. Температура переработки асфальтобетона на вязких битумах колеблется от 100 до 150°С, редко до 180–200°С.

Нагрев асфальтобетонного покрытия осуществляется при помощи газовых горелок инфракрасного излучения, объединенных в блоки или панели разогревателя. Сразу после полного включения панелей горелок, которые расположены над поверхностью покрытия на высоте не менее 5 см, идёт быстрое нагревание верхнего слоя асфальтобетона, от которого тепло передаётся вниз.

Режим разогрева слоя регулируют изменением давления в газовой системе, изменением положения панелей над поверхностью покрытия или скорости движения разогревателя.

Исходя из ограничений по температуре вспышки битума максимальная продолжительность непрерывного нагрева поверхности асфальтобетона не должна превышать 2,5–3 мин при температуре воздуха 20°С. После этого необходимо понизить температуру нагревания или сделать перерыв в подаче тепла и затем продолжить нагрев до тех пор, пока температура на поверхности разогретого покрытия не достигнет требуемых значений. Температура покрытия перед шнек фрезой — 160–1800С но не более 1800С, за первым асфальторазогревателем 130–1500С, за вторым асфальторазогревателем 150–1800С, перед термосмесителем 120–1400С.

Теплообмен в слое протекает неравномерно. Вначале поверхность нагревается быстрее, чем нижние слои. К моменту рыхления верхние слои остывают, но нижние за счёт теплопроводности аккумулированного тепла продолжают набирать температуру. Это обеспечивает при перемешивании среднюю стабильную температуру 80–100°С.

Длина каждой панели или блока горелок определяется в зависимости от скорости движения разогревателя и допустимой максимальной продолжительности непрерывного нагрева асфальтобетона. При скорости движения разогревателя 2 м/мин и продолжительности нагрева 2,5 мин длина панели горелок составляет 5 м. При большей скорости движения длина панели увеличивается.

На рисунке 1 изображена динамика прогрева покрытия в зависимости от его толщины, а также то как меняется температура под каждой машиной в отряде в определенный момент времени. Например, спустя 2 минуты температура на поверхности покрытия под асфальторазогревателем будет около 800С, спустя 9 минут, когда покрытие достаточно прогреется и можно начинать процесс регенерации подъедет самосвал и под ним температура на поверхности будет составлять примерно 1600С-1800С и т. д.

Рис. 1. Динамика прогрева покрытия в зависимости от его толщины

Глубину рыхления, которую разогревают до рабочей температуры, принимают не менее толщины слоя регенерации, которая зависит от крупности зёрен щебня или песка в асфальтобетоне, но не менее:

− 20 мм для песчаных смесей;

− 25 мм для щебёночных смесей с зёрнами размером до 15 мм;

− 35 мм для щебёночных смесей с зёрнами размером до 20 мм.

Обычно глубину разогрева принимают от 30 до 60 мм в зависимости от толщины верхнего слоя асфальтобетона и максимальной глубины рыхления, которую может обеспечить термосмеситель [2].

Метод термопрофилирования применяют в том случае, когда существующее покрытие имеет много дефектов в виде трещин, колей, сетки трещин, а также когда необходимо усилить старое покрытие. Для этого к фрезерованному и разрыхлённому материалу старого покрытия добавляют новую асфальтобетонную смесь в количестве 25–50 кг/м2 при ремонте без усиления и до 150 кг/м2 при ремонте с усилением.

Для подбора состава добавляемой смеси с учётом свойств старого асфальтобетона из покрытия отбирают пробы (керны), изучают состав старой смеси, проектируют требуемый состав с учетом условий движения и эксплуатации дороги. Назначают вид и состав добавляемой смеси так, чтобы после ее перемешивания со старой смесью получить асфальтобетонную смесь, соответствующую требованиям ГОСТ 9128–2013. Асфальтовый гранулят и новую асфальтобетонную смесь перемешивают в мешалке, получают однородную смесь, которую укладывают в виде одного слоя покрытия.

Метод позволяет скорректировать зерновой состав старого асфальтобетона, устранить последствия старения битума, повысить шероховатость покрытия и обеспечить хорошую связь между регенерированным слоем и старым покрытием.

Исходя из рекомендаций ОДМ 218.3.004–2010 [3] добавление новой смеси необходимо при обобщенном показателе неровности Sр выше 12 мм, так как объема старой смеси уже будет недостаточно и работа термосмесителя станет неустойчивой.

Обобщенный показатель неровности отражает амплитуды неровностей покрытия как в продольном, так и в поперечном направлениях. Его определяют по формуле:

![]()

где Sв — показатель неровности в продольном направлении, численно равный средним квадратичным отклонениям амплитуд неровностей десятиметровой длины; Sп — показатель неровности в поперечном направлении, численно равный просвету под трехметровой рейкой.

Согласно проектным данным обобщенный показатель неровности Sp на участке капитального ремонта автомобильной дороги Р-258 «Байкал» составляет примерно 3,1 см. Существующее покрытие представлено пористой мелкозернистой асфальтобетонной смесью, следовательно, добавляемая смесь должна также быть пористой мелкозернистой.

Минимально необходимое количество новой смеси в этом случае можно определить по формуле:

Д = 23×1,7×(Sp — 1,2),

где Д — минимально необходимое количество смеси, кг/м2; 23 — количество новой смеси, в слое толщиной 1 см, кг/м2; 1,7 — коэффициент нормированного отклонения при уровне надежности 95 %.

Зная, что Sp = 3,1 см, находим минимально необходимое количество новой смеси:

Д = 23×1,7×(3,1–1,2) = 74,29 кг/м2

Принимаем расход новой пористой мелкозернистой асфальтобетонной смеси 75 кг/м2.

Согласно ОДМ 218.3.004–2010 рекомендованы для использования две марки битума: БНД 90/130 и 130/200 по ГОСТ 22245–90. Это не исключает возможности применения битума других марок или пластификаторов. Данный вопрос решается вместе с определением оптимального содержания добавляемого битума или пластификатора в рамках лабораторного подбора по общепринятым правилам. Битум применяемый в проекте — БНД 90/130. Оптимальное содержание битума в добавляемой смеси согласно проекту, составляет 5 %.

Если при оценке состояния старого покрытия у переформованных образцов обнаружены повышенные пористость или водонасыщение, следует проанализировать состав асфальтобетона. Возможно, причиной этого является недостаток каких-либо фракций минеральной части в составе асфальтобетона, но чаще всего это связано с недостатком битума. В таком случае состав добавляемой смеси подбирают с избытком битума.

Ориентировочно, количество битума ΔБн в %, которое необходимо добавить в новую смесь сверх оптимального, можно рассчитать по эмпирической формуле:

ΔБн = 0,18×(Wc — Wp)×(100 — H)/H,

где Wc — водонасыщение старого асфальтобетона, % по объему; Wp — водонасыщение требуемое по ГОСТ 9128–2013, % по объему; Н — содержание новой смеси в 100 % материала ремонтного слоя, % по объему или массе.

Если, исходя из значения обобщенного показателя неровности Sp определено минимально необходимое количество новой смеси Д, значение Н определяют из следующего выражения:

H = 100Д / (Д + 23hрср),

где hрср — средняя глубина рыхления, см.

Рассчитаем ориентировочное количество битума, которое необходимо добавить в новую смесь сверх оптимального.

Испытание переформованных образцов показало, что водонасышение старого асфальтобетона Wc = 8,5 %. Согласно проекту, требуется снизить водонасыщение до 5 %.

Зная расход смеси Д = 75 кг/м2 и среднюю глубину рыхления по проекту hрср = 5 см, находим содержание новой смеси в 100 % материала ремонтного слоя H:

H = 100×75 / (75 + 23×5) = 39,47 %

Добавляемое количество битума в новую смесь сверх оптимального составит:

ΔБн = 0,18×(8,5–5)×(100–39,47) / 39,47 = 0,97 ≈ 1 %

Общее содержание битума в новой асфальтобетонной смеси с учетом добавляемого битума составит 6 %.

Итог подбора состава добавляемой смеси — 75 кг/м2 пористой асфальтобетонной смеси марки I с содержанием битума БНД 90/130 в количестве 6 %.

Если физико-механические показатели полученного асфальтобетона отвечают требованиям ГОСТ 9128–2013, подбор состава можно считать оконченным.

Окончательное решение о количестве добавляемой новой смеси и вязкости битума принимают на основе лабораторных испытаний.

Далее рассмотрим процесс укладки регенерированной смеси по технологии Remix.

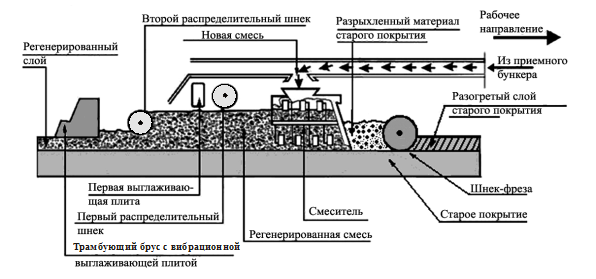

Вначале происходит нагрев существующего покрытия при помощи асфальторазогревателей, после чего, ремиксер рыхлит разогретое покрытие при помощи фрезерного барабана на необходимую ширину и глубину. Разрыхленный материал поступает в смесительную установку непрерывного действия. В это же время новая добавляемая смесь из приемного бункера по ленточному транспортеру поступает в дозирующий бункер. Дозирующий бункер обеспечивает равномерную и непрерывную подачу добавляемой смеси в смесительную установку. Из дозирующего бункера новая смесь по ленточному транспортеру поступает сверху в смесительную установку. В смесителе происходит тщательное перемешивание разрыхленного материала и новой смеси при помощи двух вращающихся валов. После этого перемешанная смесь выходит из смесителя и распределяется шнеком на нужную ширину, выглаживается и предварительно уплотняется брусом «варио» состоящим из трамбующего бруса и вибрационной выглаживающей плиты. Схема укладки регенерированной смеси по технологии Remix показана на рисунке 2.

Рис. 2. Схема потока добавляемой новой асфальтобетонной смеси по способу термопрофилирования

Технологический процесс метода термопрофилирования включает в себя следующие основные операции:

− подготовительные работы, к которым относят ограждение места производства работ, подготовку машины и оборудования, разметку участка, загрузку новой смеси в приёмный бункер и др.;

− предварительный и окончательный разогрев существующего покрытия;

− рыхление или фрезерование старого покрытия и подачу полученного асфальтового гранулята в смеситель;

− подачу в мешалку новой смеси и перемешивание ее с асфальтовым гранулятом;

− распределение и предварительное уплотнение асфальтобетонной смеси;

− окончательное уплотнение слоя покрытия катками.

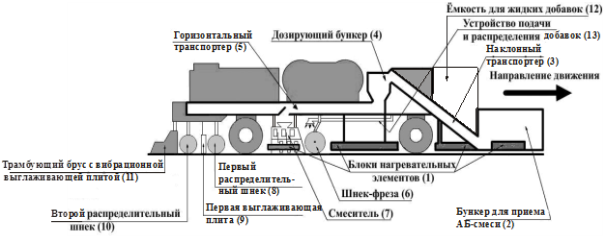

Примерная схема расположения машин в данной технологическом процессе показана на рисунке 3.

Рис. 3. Схема расположения машин в технологическом потоке

Оборудование для выполнения этих операций состоит из трёх панелей горелок инфракрасного излучения для предварительного разогрева, смонтированных на отдельном шасси, и термосмесителя, в состав которого входят несколько блоков (панелей) нагревательных газовых горелок, ёмкости для сжатого газа, приемный бункер для новой смеси, рыхлитель-фреза, шнековый питатель для подачи нового материала в смеситель, мешалка (смеситель) принудительного действия, шнековый разравниватель и планирующий отвал, вибробрус для предварительного уплотнения и др. Современные ремиксеры при необходимости могут выполнять все виды горячей регенерации на дороге. Расположение перечисленных рабочих органов показано на рисунке 4.

Рис. 4. Схема расположения основных рабочих органов термосмесителя

Работы начинают после очистки покрытия от пыли и грязи. Как правило, разогрев производится при медленном движении блока горелок в две или три ступени. Сначала разогрев производят самоходным асфальторазогревателем для предварительного разогрева до температуры поверхности 90–100°С, затем в одну или две ступени окончательного разогрева до требуемой температуры покрытия указанной ранее.

После разогрева верхний слой покрытия фрезеруется и полученный гранулят подаётся в смеситель, куда вводится новая горячая смесь, которая перемешивается с гранулятом, укладывается и уплотняется.

Важно отметить, что при разогреве старого покрытия тепло аккумулируется в нижних слоях, вследствие этого, регенерированная смесь укладывается уже на разогретое основание, что улучшает процесс слияния верхнего и нижнего слоев в единый монолит. В результате за один проход получается новое, более прочное покрытие, устраняются колеи, трещины и неровности. Тем не менее обычно на слой регенерированного асфальтобетона укладывают защитный слой или дополнительный тонкий слой нового асфальтобетона. Исходя из этой необходимости метод получил дальнейшее развитие и приобрел название Ремикс+.

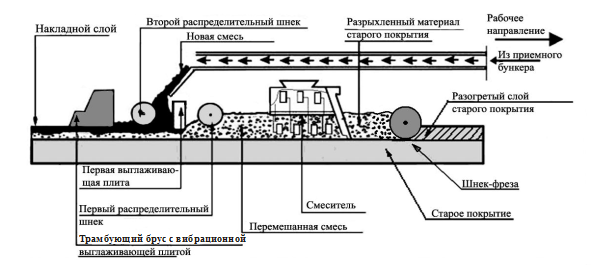

Ремикс+ это один из методов горячей регенерации с добавлением новой смеси и её перемешиванием, который состоит в том, что на слой регенерированного асфальтобетона сразу той же машиной укладывается дополнительный слой усиления, или защитный слой из новой смеси. Для этого термосмеситель оборудуется дополнительным распределительным шнеком, расположенным за первым шнеком [4].

Процесс устройства покрытия по технологии Remix+ похож на технологию Remix. Как и в предыдущем случае, существующее покрытие разогревается асфальторазогревателями, после чего происходит рыхление старого покрытия. Разрыхленный материал попадает в смеситель где тщательно перемешивается. При помощи первого распределительного шнека разравнивается на требуемую ширину и выглаживается первой выглаживающей плитой. После этого из приемного бункера по ленточному транспортеру поступает новая смесь, разравнивается вторым распределительным шнеком поверх перемешанной смеси. Затем происходит одновременное выглаживание верхнего слоя и предварительное уплотнение двух слоев брусом «варио». Схема устройства двух слоев по технологии Remix+ изображена на рисунке 5.

Окончательное уплотнение первого и второго слоев производится одновременно, сначала лёгким вибрационным катком с выключенным вибратором или гладковальцевым катком массой 6–8 т, затем продолжают вибрационным катком с включенным вибратором и пневмоколёсным катком массой 12 т. Завершают уплотнение гладковальцевым катком массой 14 т. Ориентировочное число проходов — 4–6 по следу.

Рис. 5. Схема потока добавляемой новой асфальтобетонной смеси по способу Remix+

Исходя из вышеописанной технологии ремонта можно сделать вывод что технология терморегенерации является ресурсосберегающей альтернативой традиционным методам ремонта способами перекрытия и переукладки.

Стоимость работ по методу термопрофилирования выше стоимости укладки асфальтобетонного слоя из-за использования газа пропан-бутан для нагрева покрытия и более высоких амортизационных отчислений, а также стоимости ремонта термопрофилирующего комплекта. Но общие затраты компенсируются за счет повторного использования старого асфальтобетона. Расчеты показывают, что метод термопрофилирования, применяемый для восстановления верхнего слоя асфальтобетонного покрытия, становится конкурентоспособным при добавлении новой асфальтобетонной смеси в объеме не более 50 кг/м2 ремонтируемого слоя и глубине рыхления старого покрытия не менее 3 см.

Таким образом метод термопрофилирования является достойной альтернативой распространенному способу переукладки, предусматривающему удаление изношенного верхнего слоя асфальтобетонного покрытия фрезерованием и укладку на его место нового асфальтобетонного слоя, но принятие решения об использовании метода термопрофилирования должно быть оправдано экономически.

Литература:

- Эксплуатация автомобильных дорог: в 2 т. — Т. 2: учебник для студ. высш. учеб. заведений / А. П. Васильев. — М.: Издательский центр «Академия», 2010. — 320 с.

- Строительство и реконструкция автомобильных дорог: Справочная энциклопедия дорожника (СЭД). Т. I / А. П. Васильев, Б. С. Марышев, В. В. Силкин и др.; Под ред. д-ра техн. наук, проф. А. П. Васильева. — М.: Информавтодор, 2005. — 654 с.

- ОДМ 218.3.004–2010 Методические рекомендации по термопрофилированию асфальтобетонных покрытий. Федеральное дорожное агентство (РОСАВТОДОР). — М.: 2011. — 35 с.

- Ремонт и содержание автомобильных дорог: Справочная энциклопедия дорожника (СЭД). Т. II / А. П. Васильев, В. К. Апестин, В. И. Баловнев и др.; Под ред. д-ра техн. наук, проф. А. П. Васильева. — М.: Информавтодор, 2004. — 897 с.