При контроле размерных параметров деталей в машиностроении и приборостроении, в силу ряда положительных свойств, находят применение пневматические средства измерений. К таким свойствам, прежде всего, относятся: высокая точность, возможность бесконтактных измерений, малые габариты и простота изготовления измерительной оснастки, помехоустойчивость, простота в обслуживании и наладке.

Одним из недостатков пневматических средств контроля, является отсутствие устройств сопряжения пневматических измерительных преобразователей с микропроцессорными устройствами современных автоматизированных систем управления.

Схемы с прямым преобразованием пневматического выходного сигнала измерительных преобразователей в электрический с помощью аналоговых датчиков давления с электрическим выходом не обеспечивают требуемой точности измерений.

Одним из решений данной задачи является применение пневмоэлектрического аналого-цифрового преобразователя выходного давления первичного измерительного преобразователя [1, 2].

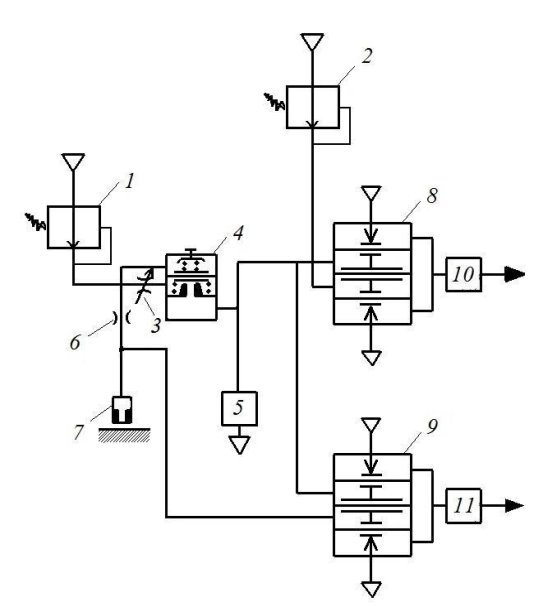

Пневмоэлектрический аналого-цифровой преобразователь может быть реализован по схеме, приведенной на рис.1.

В состав схемы входят: первичный пневматический измерительный преобразователь, генератор пневматического линейно изменяющегося сигнала, элементы сравнения, дискретные пневмоэлектропреобразователи, задатчики давления.

Пневматический измерительный преобразователь, выполненный по схеме преобразователя сопло — заслонка, состоит из входного дросселя 6 и измерительного сопла 7. Измерительная камера преобразователя соединена с одним из входов элемента сравнения 9.

Пневматический генератор линейно нарастающего сигнала состоит из пневмосопротивления 3, пневмоповторителя со сдвигом 4, выход которого соединен с входами пневматических элементов сравнения 8, 9, клапана 5. Устройство 4 осуществляет поддержание постоянного перепада давления на пневмосопротивлении 3, обеспечивая линейное изменение давления на выходе генератора. Второй вход элемента сравнения 8 подключен к выходу задатчика давления 2. Питание измерительного преобразователя и генератора линейно нарастающего сигнала осуществляется от задатчика давления 1. Выходной пневматический сигнал с элементов сравнения 8 и 9 преобразуется в электрический сигнал, соответственно, с помощью дискретных пневмоэлектропреобразователей 10 и 11.

Рис. 1. Схема пневмоэлектрического аналого-цифрового преобразователя

Схема работает следующим образом.

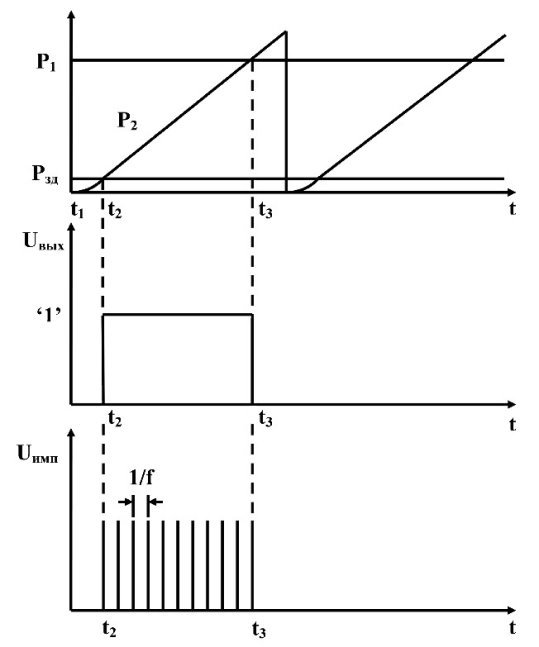

Пуск схемы осуществляется в момент ![]() (рис. 2) по команде включением клапана 5. Клапан изолирует полости повторителя 4 и камер элементов сравнения 8 и 9 от атмосферы и давление Р2 в них начинает нарастать. В момент времени

(рис. 2) по команде включением клапана 5. Клапан изолирует полости повторителя 4 и камер элементов сравнения 8 и 9 от атмосферы и давление Р2 в них начинает нарастать. В момент времени ![]() давление в камере элемента сравнения 8 станет равным давлению во второй камере, задаваемому задатчиком давления 2. Срабатывание элемента сравнения приводит к появлению на выходе пневмоэлектропреобразователя 10 сигнала, открывающего отсчет временного интервала.

давление в камере элемента сравнения 8 станет равным давлению во второй камере, задаваемому задатчиком давления 2. Срабатывание элемента сравнения приводит к появлению на выходе пневмоэлектропреобразователя 10 сигнала, открывающего отсчет временного интервала.

При дальнейшем возрастании давления в момент времени ![]() оно станет равно давлению во второй камере элемента сравнения 9, т. е. давлению на выходе измерительного преобразователя. Срабатывание элемента сравнения 9 и пневмоэлектропреобразователя 11 приведет к завершению отсчета временного интервала.

оно станет равно давлению во второй камере элемента сравнения 9, т. е. давлению на выходе измерительного преобразователя. Срабатывание элемента сравнения 9 и пневмоэлектропреобразователя 11 приведет к завершению отсчета временного интервала.

Рис. 2. Графики преобразования давления во временной интервал

Из рис. 2 видно, что интервал времени ![]() будет пропорционален давлению в измерительной камере первичного преобразователя. Измерительное давление, в свою очередь, пропорционально зазору между торцом сопла и поверхностью измеряемой детали. а следовательно, измеряемому параметру.

будет пропорционален давлению в измерительной камере первичного преобразователя. Измерительное давление, в свою очередь, пропорционально зазору между торцом сопла и поверхностью измеряемой детали. а следовательно, измеряемому параметру.

Линейный характер нарастания давления на выходе генератора линейно-изменяющегося сигнала обеспечивается следующим. Создается цепь из постоянного 3 и управляемого пневмосопротивления и пневмоемкости, образованной камерами элементов сравнения. На постоянном сопротивлении поддерживается постоянный перепад давления при постоянном давлении на входе. Через него протекает воздух с постоянным расходом. То же количество воздуха протекает и через управляемое пневмосопротивление, соединенное с постоянным пневмосопротивлением последовательно. Таким образом в каждый момент времени в пневмоемкость поступает одно и то же количество воздуха и нарастание давления происходит по линейному закону [3].

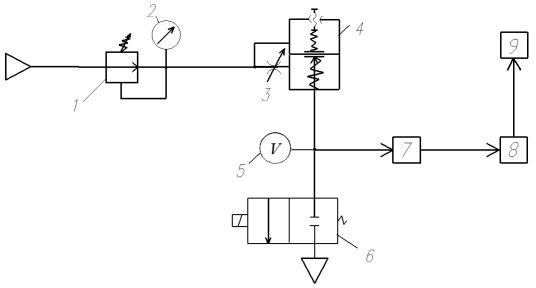

Метрологические характеристики измерительной системы во многом определяются линейностью характеристики генератора линейного пневматического сигнала — зависимостью изменения выходного давления во времени. Исследование работы генератора пневматического линейно изменяющегося давления осуществлялось на экспериментальной установке, схема которой представлена на рис. 3.

Рис. 3. Схема экспериментальной установки

Установка включает в себя в себя исследуемый пневматический генератор линейного сигнала (постоянное пневмосопротивление 3, пневмоповторитель со сдвигом 4, пневмоемкость 5, клапан 6), малогабаритный индуктивный датчик давления 7, измерительную систему 8, регистрирующий прибор 9, стабилизатор давления 1 с манометром 2.

Получены экспериментальные характеристики изменения давления на выходе генератора во времени при различных значениях проводимости пневмосопротивления и величин пневмоемкости. Для разработанной схемы аналого-цифрового преобразователя рекомендованы следующие параметры: давление питания — 0,14 МПа, пневмосопротивление диаметром 0,2 мм, объем пневмоемкости 3,1 см3. В этом случае рабочему интервалу измерительного давления (0,2 ... 1,2) 105 Па соответствует временной интервал 1с.

Оценка погрешности измерительного устройства, вызванная нестабильностью работы генератора линейно изменяющегося сигнала, командных устройств, дискретных пневмоэлектропреобразователей проводилась по следующей методике.

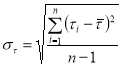

Для каждой поверяемой точки выходного давления пневматического измерительного преобразователя производилось по 20 замеров. Полученные статистические данные обрабатывались путем определения среднего квадратического отклонения ![]() случайной величины зазора от ее среднего арифметического значения

случайной величины зазора от ее среднего арифметического значения ![]() . Первоначально определялись величины среднего арифметического значения

. Первоначально определялись величины среднего арифметического значения ![]() и среднего квадратического отклонения

и среднего квадратического отклонения ![]() , а затем с помощью статических характеристик пневматического измерительного преобразователя и генератора линейно нарастающего давления, с учетом передаточного коэффициента

, а затем с помощью статических характеристик пневматического измерительного преобразователя и генератора линейно нарастающего давления, с учетом передаточного коэффициента ![]() для каждого диапазона полученных интервалов времени, определялись значения

для каждого диапазона полученных интервалов времени, определялись значения ![]() и

и ![]() . Поле рассеяния случайной погрешности определялось на основании "правила трех сигм"

. Поле рассеяния случайной погрешности определялось на основании "правила трех сигм" ![]() [4].

[4].

Расчеты выполнялись по известным формулам

![]() ;

;  ,

,

где n — количество испытаний.

При оценке метрологических характеристик измерительной системы, для простоты реализации сопряжения измерительного устройства с компьютером, использовалась обычная компьютерная мышь с USB интерфейсом, контакты которой дублировались контактами пневмоэлектропреобразователей. При срабатывании пневмоэлектропреобразователей на микроконтроллер мыши приходит сигнал о срабатывании той или иной кнопки.

Для регистрации временного интервала между срабатываниями кнопок была написана программа на языке C#, которая обеспечивает программную регистрацию и программную обработку данных. В программную регистрацию входит отслеживание начального и конечного момента времени ![]() и

и ![]() . Программная обработка включает в себя вычисление интервала времени между срабатываниями пневмоэлектропреобразователей и запись этого интервала в специальный регистрационный файл. В регистрационном файле создается метка напротив даты создания для отделения серии измерений друг от друга. При регистрации временного интервала

. Программная обработка включает в себя вычисление интервала времени между срабатываниями пневмоэлектропреобразователей и запись этого интервала в специальный регистрационный файл. В регистрационном файле создается метка напротив даты создания для отделения серии измерений друг от друга. При регистрации временного интервала ![]() , он записывается в формате «дата, время регистрации, Δt». Программа может быть прервана в любой момент по требованию пользователя. Результаты экспериментальных исследований приведены в таблицу 1.

, он записывается в формате «дата, время регистрации, Δt». Программа может быть прервана в любой момент по требованию пользователя. Результаты экспериментальных исследований приведены в таблицу 1.

Таблица 1

Результаты исследования погрешности срабатывания измерительного устройства

|

|

|

6 |

|

6 |

Примечание |

|

0,04 |

113,6 |

4,7 |

225 |

0,76 |

|

|

0,05 |

211,8 |

3,4 |

205 |

0,55 |

|

|

0,06 |

308,3 |

3,9 |

185 |

0,64 |

|

|

0,07 |

412,2 |

5,2 |

166,5 |

0,85 |

|

|

0,08 |

514,3 |

5,8 |

148,5 |

0,94 |

|

|

0,09 |

622,6 |

6,9 |

130,5 |

1,12 |

|

|

0,1 |

730,4 |

5,8 |

112,5 |

0,94 |

|

|

0,11 |

852,3 |

7,9 |

95 |

1,29 |

На основе анализа экспериментальных данных можно сделать вывод, что максимальная погрешность измерительного устройства не превышает 1,5 мкм.

Литература:

- До Х. Хыонг, Харькин О. С. Пневмоэлектрическое устройство размерного контроля. Материалы Х1 Всероссийской заочной научной практической конференции. г. Камышин 25.10.2016. Т.1; ВолгГТУ. — Волгоград, 2017. — С. 18-19.

- Сутин А. И., Харькин О.С. Пневматические измерительные устройства для гибких производственных комплексов // Пневматика и гидравлика. Выпуск 14. М.: Машиностроение, 1989.- С. 268 — 272.

- Ибрагимов И. А., Фарзане Н. Г., Илясов Л. В. Элементы и системы пневмоавтоматики: Учебник. — 2-е изд., перераб. и доп. — М.: Высш. шк., 1985.- 544 с.

- Сергеев А. Г. Метрология: Учебник. — М.: Логос, 2005. — 272 с.