Построение технологического процесса производства зависит от состояния, в котором поступают на завод сырьевые компоненты (в обработанном или необработанном виде). В зависимости от этого выстраиваются операций, которым нужно подвергнуть сырьевые составляющие, чтобы привести их в соответствие с требованиями действующих стандартов в производстве стеновой керамики. Вне зависимости от вида и типа изделий, а также применяемого сырья основными этапами производства керамики являются: добыча и обработка сырьевых компонентов, компоновка формовочной массы, формование, сушка и обжиг [1, 2].

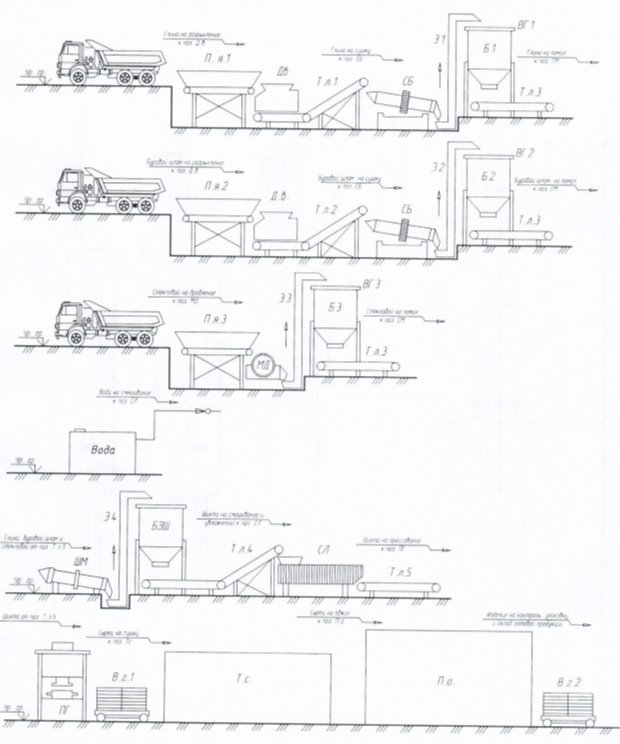

В данном случае рассматривается схема, согласно которой сырьевые компоненты приходят на завод в необработанном виде (рисунок 1). Буровой шлам, поступающий с объектов ПАО «Оренбургнефть», предварительно проходит систему очистки вибрационные сита и центрифугу.

Постоянная дозировка необходимых компонентно-объемных порций глины, бурового шлама и стеклобоя на обработку производится с помощью ящичных подавателей. Компонентные составляющие поступают на подаватель через металлическую решетку с ячейками 15 х 15 см, предназначенную для задержания посторонних крупных предметов и предохранения от несчастных случаев. Транспортировку сырьевых компонентов на различные операции технологического процесса возможно выполнять с помощью ленточных транспортеров.

Далее глину и буровой шлам подвергают первичному грубому помолу на дезинтеграторных вальцах [3]. Камни, попадая на малый волок, могут отбрасываться им через большой волок в течку, откуда они удаляются. Поэтому вальцы так же называют камнеотделительными.

Рис. 1 – Технологическая схема производства керамического кирпича на основе бурового шлама способом полусухого прессования

П.я. – ящичный подаватель; Д.в. – дезинтеграторные вальцы; МД – молотковая дробилка; Т.л. – ленточный транспортер; СБ – сушильный барабан; Э – элеватор; ВГ – виброгрохот; Б – бункеры хранения обработанных сырьевых материалов; СМ – смеситель; ШМ – шаровая мельница; БЗШ – бункер запаса шихты; СЛ – лопастной смеситель; ПГ – гидравлический пресс; Вг – вагонетка для транспортировки изделий; Т.с. – тунельная сушилка; П.о. – печь обжига.

После помола глина и буровой шлам подают на сушку в сушильный барабан, теплоносителем которого являются дымовые газы из специальных подтопков. В разгрузочном участке барабана рекомендуется использовать навесные металлические цепи, ускоряющие процесс разрыхления и размельчения глины и бурового шлама в процессе сушки, что позволит получить сырье с более равномерной влажностью и увеличить производительность барабана.

Для измельчения стеклобоя используют молотковую дробилку. После первичной обработки глина, буровой шлам и стеклобой проходят контрольный просев, осуществляемый с помощью виброгрохотов. Пройдя процесс просева сырьевые компоненты хранятся в промежуточных бункерах.

С помощью тарельчатых питателей глина, буровой шлам и стеклобой из бункеров промежуточного хранения поступают на совместный помол в шаровую

мельницу непрерывного действия, для исключения возможности загрязнения сырья железом, в качестве мелющих тел применяю уралитовые цилиндрики диаметром 16 - 25 мм, кремневую гальку или фарфоровые шары. Количество сырья, загружаемое в мельницу, должно полностью заполнять полость между шарами и сверху накрыть их тонким слоем [4].

После совместного помола шихту подают в двухвальную лопастную мешалку с подачей в неё воды. В глиномешалке шихта равномерно увлажняется и перемешивается до однородной массы. Далее глиномешалка работает как питателя для формующего агрегата. На валах мешалки установлены под одинаковым углом лопасти, образующие прерывистые винтовые плоскости. Угол наклона этих плоскостей может быть изменен поворотом лопастей вокруг своей оси. Для снижения теплопотерь стенки и днище корыта глиномешалки покрыты слоем теплоизоляционного материала. Рекомендуется, чтобы в процессе работы валы мешалка были засыпаны обрабатываемой шихтой не выше, чем на 1/3 высоты лопастей вала, находящихся в верхнем положении.

Прессование образцов односторонним и одностадийным способом на гидравлическом прессе. При этом постоянно контролируется давление прессования, размеры и формы изделий (2-3 раза в смену) и прочность сырца (ежесменно). Возможные дефекты: неравномерность уплотнения массы в пресс-форме, образование трещин, расслоение в перпендикулярных к направлению действия прессовых сил плоскостях, мелкие посечки на поверхности сырца и т.п. Устранение этих дефектов возможно при изготовлении кирпича на прессах с двухсторонним, многоступенчатым и длительным прессованием, так как это обеспечивает максимально равномерное уплотнение и удаление воздуха из формовочной массы, давление которого повышается в спрессованной массе до 5 атмосфер [5, 6].

Полученный сырец транспортируется к месту сушки вагонетками. Сушка выполняется в туннельной сушилке с механизированной загрузкой и разгрузкой, с автоматизированным контролем и регулированием температуры. Теплоноситель в ней распространяется вертикально, горизонтально-продольно и зигзагообразно, а по отношению к материалу противоточно. В противоточных сушилках оптимально сочетаются стадийность высушивания образцов с зональным распределением температуры и влажность в теплоносителе. На начальной стадии сушки, когда сырец соприкасается с уже охлажденным и увлажненным теплоносителем, что обеспечивает мягкий режим, при этом исключается трещинообразования. В процессе окончания сушки, когда сырец находится на стадии высушивания и усадочных процессов, он воспринимает теплоноситель повышенных температур, что способствует реализации процесса сушки. Вагонетки устанавливают в туннеле впритык друг к другу и периодически подают вперед специальным толкателем. Теплоноситель через подводящий канал и отверстие с открытым шибером подается в туннель со стороны, где происходит выгрузка высушенного сырца и отводится с противоположного конца при открытом положении второго шибера в отводной канал, ведущий к отсасывающему вентилятору. В качестве сушильного агента (теплоносителя) используют смесь воздуха с топочными газами. Добиться увеличения интенсивности сушки можно следующими способами: введение в сушила увеличенных объемов теплоносителя; увеличение скорости движения теплоносителя в сушиле; нижний сосредоточенный подвод газов, главным образом на участке досушки сырца; применение паропрогрева и пароувлажнения керамической массы. Возможно также использование цикличную подачу теплоносителя - метод состоит в цикличном нагреве и охлаждении поверхности сырца, вследствие чего происходит принудительное ускорение внешней и внутренней диффузии влаги в сырце. При данном способе вначале, например, 25 мин, идет подача теплоносителя в рабочую камеру сушила, потом ее приостанавливают на 25 мин и вновь возобновляют на такой же промежуток времени. В период прекращения подачи теплоносителя поверхность сырца охлаждается, а из нагретой центральной области диффузия влаги ускоряется вследствие наличия температурно-влажностного градиента. При этом процесс сушки можно сократить в 1,5 - 3 раза [1, 2, 4].

После завершения процесса сушки образцы подаются для обжига в муфельную туннельную печь. Принцип работы туннельной печи заключается в том, что сырец перемещается при неподвижном положении отдельных тепловых зон печи, при этом температурные зоны и температурная кривая обжига остаются постоянной.

По конструктивному решению туннельная печь представляет собой сквозной туннель, выполняющий роль обжигового канала, подом которого служит состав вагонеток, периодически проталкиваемых по рельсам на длину одной вагонетки, для того чтобы не было подсоса воздуха в печь и выхода горячего воздуха и газов из печи, вагонетки имеют уплотняющие устройства в виде замковых приспособлений в торцах и песочные затворы с боков, а торцовые концы канала снабжаются так называемыми форкамерами со шлюзовыми затворами. Схема работы тепловой печи предусматривает сосредоточенную подачу воздуха в зону охлаждения, сосредоточенный отбор нагретого воздуха, часть которого подается в зону обжига, снабженную горелками, а часть поступает в зону подогрева через окна, расположенные на уровне пода. Особенностью данной печи является широкое использование сосредоточенных газовых потоков, в связи с чем возможно понизить температурные скачки по сечению канала. Дымовые газы отбираются сосредоточенно через окна, расположенные с двух сторон между первой и второй позициями вагонеток. В противоположном конце печи предусмотрена воздушная завеса для снижения газообмена с окружающей средой. К преимуществам туннельных печей относится то, что они поддаются механизации и автоматизации, их легко и сравнительно дешево обслуживать, а к недостаткам - сравнительно большой перепад температур в различных зонах печи и особенно в зоне подготовки, возможность подсоса холодного воздуха снизу, быстрый износ вагонеток от высокой температуры в зоне обжига [2, 4].

Обожженные изделия проходят контроль качества и поступают на склад готовой продукции.

Литература:

- Августинник А.И. Керамика – М.: Промстройиздат, 1957. – 489 с.

- Бурлаков Г.С. Основы технологии керамики и искусственных пористых заполнителей. Учебник для вузов – М.: Высшая школа, 1972. – 424 с.

- Монтаев С.А, Сулейменов Ж.Т. Стеновая керамика на основе композиций техногенного и природного сырья Казахстана. Уральск, 2006-С.190.

- Мороз И.И. Технология строительной керамики: учебное пособие / И.И. Мороз. — 3-е изд., перераб. и доп. / Репринтное воспроизведение издания 1980 г. — М.: ЭКОЛИТ, 2011. — 384 с. ISBN 978-5-4365-0026-3.

- Бурмистров В. Н. Повышение эффективности производства керамического кирпича / В. Н. Бурмистров, Г. В. Ведерников // Достижения строительного материаловедения: сб. науч. ст., посвящ. 100-летию со дня рождения П. И. Боженова. – Санкт-Петербург, 2004. – Юбилейный вып. – С. 140–143.

- Кондратенко В.А., Пешков В.Н. Проблемы кирпичного производства и способы их решения // Строит. материалы ® Дайджест «Керамические строительные материалы» за 1996-2002 гг. 2003. С. 19-21.