Ежегодно российская промышленность создает все больше специальных полигонов, на которых хранится широкая гамма техногенных отходов. При этом необходимо отметить факт того, что большая часть многотоннажных отходов может применяться в качестве вторичного сырья. Как наиболее самым перспективным направлением можно считать применение промышленных отходов в производстве разнообразных строительных материалов с широкими диапазонными свойствами. Использование техногенных отходов в производстве строительных материалов имеет большое экономическое значение, так как их применение решает основные проблемы настоящего времени – охрана окружающей среды и ресурсосбережение.

Однако применение техногенных отходов сразу в производстве не всегда возможно, так как возникают определенные проблемы, связанные с нестабильностью их химико-минералогического состава, а также наличием вредных примесей. Поэтому особого внимания заслуживают техногенные отходы, образующиеся на предприятии Самарского металлургического завода обладающие рядом отличительных особенностей: технологичность, универсальность, наноразмерность (20-80 нм) и др.

В результате многочисленных исследований было выявлено [1, 2, 3], что алюмокальциевые шламы весьма стабильны по составу минеральной части и легко поддаются классификации. Постоянство состава шламового отхода также свидетельствует о его технологических преимуществах перед другими промышленными отходами.

Химический состав алюмокальциевого шлама представлен в основном оксидами, которые положительно влияют на умеренное течение физико-химических процессов в фосфатных массах, что способствует нарастанию необходимой прочности при достаточно малых температурах термообработки, к ним относятся оксид алюминия (Al2O3), оксид кальция (CaO) и диоксид кремния (SiO2). Также известно, что в огнеупорных композитах ортофосфорная кислота взаимодействует преимущественно с тонкодисперсными компонентами и в меньшей степени с крупнозернистыми материалами (огнеупорными заполнителями) [4, 5].

Для проведения исследования были использованы следующие сырьевые компоненты: термическая ортофосфорная кислота 70% концентрации по ГОСТ 10678-76, в качестве порошкообразных наполнителей был применен алюмокальциевый шлам, а в качестве мелкого заполнителя был взят огнеупорный шамотный лом фракции 0-5 мм, также в качестве активной тонкомолотой добавки в шихту ряда составов добавлялась огнеупорная глина в разном процентном соотношении.

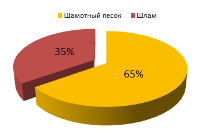

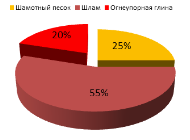

В настоящей работе были испытаны пять огнеупорных составов (рис. 1).

1) - шамотно-алюмокальциевая масса с соотношением 2:1 (концентрация

кислоты H3PO4 70%); 2) - шамотно-алюмокальциевая масса с соотношением 1:2 (концентрация кислоты H3PO4 70%); 3-5) шамотно-алюмокальциевая массы с огнеупорной глиной (10-30%)

Рис. 1 – Составы огнеупорных масс

Способ приготовления огнеупорной фосфатных масс заключался в измельчении, сушке и смешении выше перечисленных минеральных компонентов, введении ортофосфорной кислоты и перемешивании связующего с минеральными материалами при комнатной температуре. Затем полусухую массу подвергали прессованию при удельном давлении от 50 до 200 кгс/см2. Приготовленные образцы помещали в муфельную печь, для термообработки при температуре 300°С, после чего охлаждали и испытывали на прочность используя гидравлический пресс.

Результаты термообработки (300°С) образцов показали, что испытуемые составы, затворенные сверх 100% от массы ортофосфорной кислотой в количестве 12% образуют прочные структуры, а при введении в них более 20% приводит образцы к вспучиванию и дальнейшему разрушению (рис.2).

В результате проведенных испытаний огнеупорных фосфатных композиций на прочность было выявлено влияние на неё глинистой составляющей и давления прессования.

На рисунке 3 видно, что добавка огнеупорной глины положительно влияет на прочность фосфатно-шамотных масс, но при этом стоит отметить, что образцы, полученные без добавки дорогостоящей глинистой составляющей, имеют весьма хорошие прочностные показатели.

Рис. 2 – Образец после термообработки (300°С)

1-2) составы без огнеупорной составляющей; 3-4) составы с огнеупорной составляющей (10 и 20%)

Рис. 3 – Влияние давления прессования на прочность

фосфатно-шамотных масс после термообработки 300°С

Влияние удельного давления прессования на физико-механические характеристики материала исследовались в диапазоне от 50 до 200 кгс/см2. Как видно из рисунка 3, прочность при сжатии образцов в интервале удельного усилия прессования от 50 до 100 кгс/см2 возрастает, а дальнейшее увеличение усилия прессования вызывает незначительный прирост прочности, а у образцов на ортофосфорной кислоте без глинистой составляющей при усилии в 200 кгс/см2 даже незначительно уменьшается, что связано с возникающими внутренними напряжениями внутри образцов вследствие их перепрессовки.

Таким образом, введение в шихту нанотехногенного сырья в виде алюмокальциевого шлама в качестве порошкообразного наполнителя положительно влияет на формовочные свойства и на образование прочных структур.

Литература:

1. Хлыстов А.И. Повышение эффективности и улучшение качества огнеупорных футеровочных материалов: монография / А.И. Хлыстов. – Самара: Изд-во Самарск. гос. арх.-строит. ун-та, 2004. – 134 с. – ISBN 5-9585-0051-1.

2. Арбузова Т.Б. Строительные материалы на основе шламовых отходов: учебное пособие / Т.Б. Арбузова. – Самара. Изд-во Самарск. гос. арх.-строит. академии, 1996. – 38 с. – ISBN 5-230-07394-3.

3. Хлыстов А.И. Физико-химические основы применения фосфатных связующих в качестве модификатора огнеупорных футеровочных материалов / А.И. Хлыстов // Строительные материалы, оборудование, технологии XXI века. – 2008. – № 1. – С. 36–37.

4. Судакас Л.Г. Фосфатные вяжущие системы / Л.Г. Судакас. – СПб.: РИА «Квинтет», 2008. – 260 с. – ISBN 978-5-902983-04-0.

5. Красный Б.Л. Огнеупорные и строительные материалы на основе фосфатных связующих: дис. … д-ра. техн. наук: 05.17.11 / Красный Борис Лазаревич. – М., 2003. – 422 с. – РГБ ОД, 71:04-5/343.