В статье представлен обзор набирающей популярность системы управления производственными процессами и ее сравнение с аналогами, лидирующих в области интегрирования данных процесса. Приведены преимущества от внедрения системы на предприятии, а также представлена предполагаемая экономическая эффективность от использования данной системы на производстве.

Ключевые слова: система управления автоматизированными производственными процессами, интегратор, контроль, эффективность управления, масштабируемость

«Миновали времена, когда каждый станок, любую производственную линию можно было считать самодостаточными единицами», — говорит Мартин Райхингер, коммерческий директор подразделения Process Automation компании B&R. — Приведу всего один пример: если вы хотите обеспечить максимальную производительность предприятия и высокое качество продукции, упаковочный станок в конце линии должен координировать свою работу с загрузочным устройством в ее начале». 1

В погоне за лидерством на рынке с каждым годом все усложняется не только рецептура самого продукта, но и конечно технологический процесс. Это вызывает бурный рост числа датчиков, которые переполняют системы управления входной информацией. При этом растущее количество приводов требует очень точных выходных данных. Поэтому, когда традиционные решения SCADA и ПЛК достигают предела своих возможностей, возникает потребность в полностью интегрированной системе, которая сможет контролировать и координировать все аспекты производства.

Еще одно требование современного рынка — гибкость. Необходимо обеспечивать возможность изменять свой продукт на лету, внося минимум настроек, только так производство сумеет удержаться на рынке. Единственный способ обеспечить такой уровень гибкости — воспользоваться полностью интегрированным решением, объединяющим управление, мониторинг и координацию всех аспектов производства на одной простой платформе.

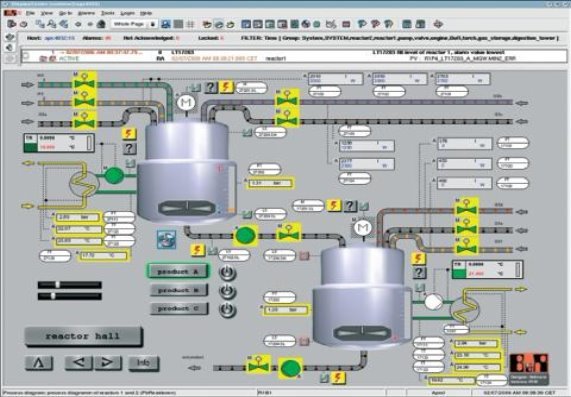

Автоматизация предприятий, процессов иинфраструктуры спомощью APROL. Так, решить задачу повышения эффективности собственного производства невозможно без получения объективной картины технических и технологических параметров производства. С решением выше указанных задач безоговорочно справляется система управления производственными процессами APROL. APROL — модульная масштабируемая система управления непрерывными процессами и производством, объединяющая нижний и верхний уровни автоматизации. Содержит все необходимые компоненты для управления, мониторинга и анализа технологических процессов. Cистема идеально масштабируется, будь то АСУ ТП базовой конфигурации с контроллером и промышленным ПК или сложнейшая клиент-серверная система из сотен контроллеров, десятков серверов и рабочих станций, — архитектура APROL будет великолепно соответствовать любому набору требований. Если же требования поменяются, то эту построенную по модульному принципу систему можно в любое время расширить или добавить ей новые функции.

Основанный на устойчивой операционной системе Linux с открытым исходным кодом APROL обеспечивает системную безопасность, необходимую для управления критическими процессами. Для операторского уровня возможно использования OS Windows. Современная, параллельная разработка на системном уровне, удобные работа и контроль, а также беспроблемная регистрация и оценка всех хронологических производственных данных является основой для высокопроизводительной современной системы управления производственными процессами. Пользователи APROL могут воспользоваться опцией открытых интерфейсов (например, OPC, XML) и для двунаправленной передачи данных на 2 и 3 уровнях системы. 4

Обычно системным интеграторам приходится много работать над тем, чтобы совместить в одной системе станки и прочее оборудование от разных производителей (напр. SAP/R3, BAAN, Галактика и т. д.). Для того чтобы эти механизмы могли взаимодействовать не только между собой, но и с управляющими SCADA-системами, нужны специальные интерфейсы. APROL — полностью унифицированная архитектура.

APROL поддерживает все распространенные технологии полевой шины, позволяет подключаться к контроллерам сторонних производителей и поддерживает такие открытые стандарты, как OPC, OPC UA, PLCopen и PackML. Таким образом, полностью исключаются сложности и ошибки, связанные с программированием специальных интерфейсов.

Внедрение на предприятии системы обеспечивает достижение следующих целей и преимуществ:

– повышение эффективности управления предприятием и отдельных его структурных подразделений на основе оперативной и достоверной информации;

– создание информационного инструмента для обнаружения и использования источников экономии производственных и непроизводственных затрат и создание основы для принятия управленческих решений высокого качества;

– снижение влияния человеческого фактора при подготовке и принятии управленческих решений;

– эффективные и масштабируемые CPU;

– экономичность стандартных продуктов;

– проверенные качество и стабильность, простое, быстрое определение и выбор элементов системы, быстрая поставка дополнительных компонентов и запасных частей, доступность компонентов во всем мире.

– все элементы системы, включая системное программное обеспечение и удовлетворяют самым жестким требованиям к качеству (сертификат ISO 9001, маркировка CE, маркировки UL и CUL, стандарты IEC61131).

Рис. 1. APROL — система управления производственными процессами

Любая автоматизация на производстве — это повышение производительности, качества и как следствие прибыли. Производительность напрямую зависит от рачительного использования всех ресурсов на предприятии. Рассмотрим для примера кондитерскую промышленность.

Кондитерская промышленность представляет собой индустриальное производство с высоким уровнем технологии, техники, мощным энергетическим хозяйством. При управлении этим процессом имеется ряд трудностей. Отсутствие контроля гранулометрического состава используемого сахара приводит к тому, что при управлении реализуются заведомо не оптимальные режимы: сахар растворяется в избыточном количестве воды и большой длительности процесса в диссуторе, что приводит к перерасходу греющего пара и росту себестоимости продукции.

Когда речь заходит о повышении производительности, то первым шагом к этому будет анализ того, где, когда и как на самом деле расходуется энергия. Программа APROL EnMon предназначена для сбора всех актуальных данных об энергии и составления всеобъемлющих отчетов, предоставляющих оценку и объяснение такого расхода энергии. Эта просто интегрируемая готовая программа, устанавливаемая на промышленных ПК Automation PC 910, позволяет легко соответствовать стандарту ISO 50001. Программа APROL EnMon помогает значительно сократить расход энергии и усилить конкурентоспособность ее пользователей за счет экономии финансовых средств.

Непрерывная регистрация потребления всех видов энергии APROL EnMon ведет мониторинг потребления не только электроэнергии, но и других ресурсов:

– Электрическая энергия;

– Отопительный газ;

– Пар;

– Сжатый воздух;

– Вода.

Вся информация об энергопотреблении регистрируется сверхкомпактными модулями ввода/вывода X20. Модуль измерения энергии X20AP подсчитывает потребление электроэнергии по фазам и в сумме, регистрирует чередование фаз, измеряет активную, реактивную и полную мощность, ток в нейтральном проводнике, частоту и гармоники.

Аналоговые сигналы измерения объемного/массового расхода Модуль аналогового ввода X20AI используется для ввода аналоговых сигналов, поступающих с аналоговых выходов измерительных приборов (например, сигналов уровня расхода).

Снятие показаний счетчиков объемного/массового расхода Интерфейсный модуль X20CS с встроенным ведущим устройством шины M-Bus позволяет подключить до 250 ведомых модулей M-Bus (газовых и водомерных счетчиков, электросчетчиков, тепломеров, счетчиков импульсов). При отсутствии счетчиков данные о потребленной энергии (или расчетные значения), тарифы и тарифные периоды могут вводиться вручную с передней панели.

Сначала стоит сравнить производительность всех машин. Задача, часто довольно трудоемкая, программы APROL PDA (Process Data Acquisition — сбор технологических данных) заключается в записи технологических данных на всех этапах производства. Отдельные машины быстро реагируют на отклонения в производственных параметрах, компенсируя их или останавливая производство. Система централизованно и безостановочно помещает все данные в архив, в котором они хранятся так долго, как это необходимо. Такой метод позволяет не только в любое время проверить качество производственного процесса, но и повысить конкурентоспособность в целом.

Литература:

- http://isup.ru/articles/5/8368/

- https://www.br-automation.com

- Благовещенский И.Г — Автоматизированная экспертная система конторя в потоке показателей качества помадных конфет

- http://entas.ru/content/aprol

- http://asutp.ru/

- https://www.br-automation.com