На сегодняшний день продукция нефтехимического комплекса Узбекистан высоко энерго- и материалоемка, а по затратам тепловой энергии занимает первые позиции в промышленности страны. Нефтехимические предприятия требуют около 4,1 % добываемого природного топлива и 7,6 % электроэнергии от всего потребляемого объема по стране. Решение проблемы снижения энергоемкости нефтехимических производств может заключаться в максимальном вовлечении побочных энергоресурсов предприятия в его общий.

Сэкономив одну единицу энергии на стадии потребления, можно добиться экономии от 3 до 15 эквивалентных единиц природного топлива на стадии добычи, то есть от 778,2 до 5508 тыс. т.у.т. в год [1]. Поэтому появляется потребность в эффективных энергосберегающих мероприятиях, направленных на утилизацию вторичных энергоресурсов (ВЭР). Выделяются следующие основные ВЭР нефтехимических производств:

– теплота охлаждаемых продуктов или полупродуктов производства;

– теплота, отведенная от охлаждаемых конструкций (компрессоров, печей и т. п.), в том числе теплота химических реакций, отведенная через элементы конструкций реакторов или водяные рубашки;

– теплота обратной сетевой воды или парового конденсата;

– теплота оборотной воды градирен;

– теплота отработавших газов котлов и печей.

Так как температура жидких теплоносителей редко превышает 150°С, а газообразных-350°С, то все вышеуказанные виды ВЭР относятся к низкопотенциальным. Такие ВЭР не соответствуют требованиям, выдвигаемым высокотемпературными технологиями крупнотоннажных нефтехимических производств и практически полностью сбрасываются в атмосферу. С целью повышения температурного потенциала ВЭР до необходимого уровня применяют теплонасосные установки (ТНУ).

Энергоустановки на базе ТНУ имеют следующие преимущества:

– снижение себестоимости вырабатываемой теплоты в отличие от топливосжигающих источников энергоресурсов;

– достижение экономии топливо-энергетических ресурсов;

– отсутствие или сокращение вредных выбросов, в том числе термического загрязнения окружающей среды;

– сокращение потерей при транспортировке, расходов на содержание и строительство теплотрасс по причине близкого расположения источника теплоты к потребителю.

В настоящее время на нефтехимических предприятиях стало возможным расширение области применения ТНУ за счет внедрения комбинированных ТНУ с отпуском от одной установки теплоносителей нескольких параметров.

Проанализируем термодинамическую и энергетическую эффективности трех видов ТНУ парокомпрессионного типа (во всех установках рабочим агентом является высокотемпературный фреон R133а).

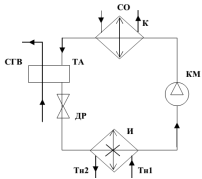

- ТНУ многоцелевого назначения для отпуска теплоты на тепловые нужды отопления и горячего водоснабжения (рисунок 1).

Рис. 1. Схема теплового насоса, вырабатывающего теплоноситель двух уровней: КМ-компрессор; К-конденсатор; ДР-дроссельный вентиль;И-испаритель; СО-система отопления; СГВ-система горячеговодоснабжения; ТА-теплообменник

Данная типовая схема ТНУ позволяет получать в отопительный период теплоносители двух температурных уровней: t1=55–650С (нагрузка горячего водоснабжения) и t2=950С (отопительная нагрузка), а в летний период работает в режиме холодильной машины и отпускает захоложенную воду (хладоноситель) t=120С.

Принцип работы ТНУ на рисунке 1 установки состоит в следующем. В конденсатор поступают пары фреона, которые предварительно были сжаты в компрессоре. Там они охлаждаются и отдают теплоту воде. Вода, нагретая до t=950С, поступает в систему отопления. В теплообменнике охлажденные после конденсатора пары фреона доохлаждаются, а вода, нагретая до температуры t=650С, идет на нужды горячего водоснабжения (ГВС). Затем переохлажденный фреон, поступая в дроссельный вентиль, дросселируется до давления испарения и в жидком состоянии поступает в испаритель, в котором кипит за счет теплоты

ВЭР (t=400С).

Согласно анализу, использование такой ТНУ не может широко использоваться в нефтехимической отрасли из-за невысокой температуры получаемого теплоносителя; а из-за снижения нагрузки ГВС и отсутствием отопительной нагрузки в летний период использование теплоты конденсации фреона становится почти невозможным (в связи с тем, что в нефтехимической отрасли высока доля нагрузки по технологическому пару с температурой t=140–2000С, а включение данной ТНУ в систему покрывает с только нагрузку отопления и ГВС [2].

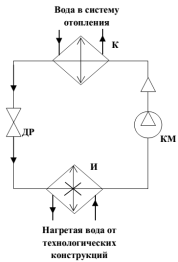

- ТНУ для комплексного тепло- и хладоснабжения (рисунок 2).

Рис. 2. Установка комплексного тепло- и хладоснабжения. Обозначения аналогичны приведенным на рисунке 1

Такая ТНУ предназначена для обеспечения производства охлажденной водой (t=120С), циркулирующей в замкнутой системе охлаждения от нагретых конструкций с одновременным получением горячей воды с температурой до 950С.

Принцип работы установки следующий. В конденсатор К поступают пары фреона, сжатые в компрессоре КМ, в котором они конденсируются. От конденсатора отводится вода с температурой t=950С. Влажные пары фреона после конденсатора дросселируется и направляются в испаритель И. за счет отводимой теплоты от нагретой воды в испарителе происходит процесс кипения хладагента, возвращаемой из системы охлаждения, охлаждая ее t=120С, а затем снова поступает на линию всасывания компрессора КМ.

Несмотря на возможность решить проблему тепловых нагрузок, связанных с сезонностью, данная установка также имеет множество недостатков как ТНУ на рис. 1 [3].

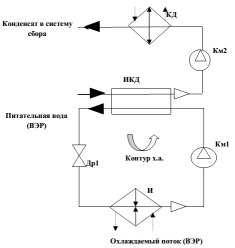

- Каскадная ТНУ для отпуска пара промышленных параметров с применением двух и более рабочих агентов с различными теплофизическими характеристиками (рисунок 3).

Рис. 3. Схема каскадной теплонасосной установки: ИКД-испарительно-конденсаторный аппарат. Обозначения аналогичны приведенным на рисунке 1

Структура каскадной ТНУ открытого типа предполагает наличие двух контуров, связанных между собой с помощью узла ИКД. Хладагент R133а циркулирует в нижней ветви, вода — в верхней. Испаряясь, фреон отбирает теплоту у вторичного источника теплоты с температурой около 400С, после чего в компрессоре Км1 происходит сжатие паров фреона, которые поступают в

ИКД с температурой 105–1100С. Охлаждаясь, они отдают теплоту питательной воде, после чего компрессором Км2 отсасывается водяной пар, а в нем температура повышается до 1500С. Пар с такой температурой и давлением 0,45МПа отправляется на технологические нужды потребителю, а затем в виде конденсата отработанный пар возвращается в систему возврата и сбора конденсата. Каскадная установка наиболее выгодна для нефтехимической промышленности, так как вырабатывает пар с подходящими параметрами (давление 0,45–0,6 Мпа).

Рассмотрим энергетическую и термодинамическую эффективности установок на 1000 кВт отпущенной теплоты и холода (таблица 1).

Таблица 1

Расчетные показатели энергетической итермодинамической эффективности установок

|

|

q0,кДж/кг |

qкд,кДж/кг |

lкм,кДж/кг |

G, кг/час |

|

Q0, кВт |

B, т.у.т |

|

Установка 1 |

|||||||

|

Режим отопления (зимой) |

194,6 |

253,82 |

55,09 |

5,15 |

4,6 |

800,82 |

32,96 |

|

Режим отопления (летом) |

202,23 |

272,56 |

78,03 |

4,68 |

3,5 |

745,21 |

25,37 |

|

Установка 2 |

|||||||

|

Комбинированная установка |

202,23 |

272,56 |

78,03 |

4,68 |

3,5 |

745,21 |

25,37 |

|

Установка 3 |

|||||||

|

Каскадная установка (вода/фреон R133a) |

62,74 |

104,92 |

55,06 |

10,62 |

3,5 |

595,11 |

21,28 |

Принятые обозначения: q0-удельное количество тепла, подведенное в испарителе к хладагенту, кДж/кг; qкд-удельная тепловая нагрузка конденсатора, кДж/кг; lкм-удельная работа сжатия компрессора, кДж/кг; G-расход хладагента, кг/с; μ-коэффициент преобразования энергии; В-экономия топлива, т.у.т. Определяющий эффективность преобразования энергии коэффициент μ=qкд/lкм для первых двух установок выше, чем для

каскадной. Происходит это из-за разницы в температурных уровнях температуры ВЭР и температуры конденсации/испарения (с 40 до 950С)/(с 40 до120С). Преимущество каскадной ТНУ — возможность покрывать нагрузку на пар технологических параметров круглый год, что для нефтехимического предприятия является самым важным фактором. Выход ВЭР на таких предприятиях круглогодичен, а вследствие отсутствия необходимости в горячей воде в летний сезон использование установок 1 и 2 в такой период экономически нецелесообразно. Поэтому каскадные установки в нефтехимии наиболее эффективны.

Литература:

- Назмеев Ю. Г., Конахина И. А. Организация энерготехнологических комплексов в нефтехимической промышленности. М.: Издательство МЭИ, 2001. 364 с.

- Мартынов А. В., Яворовский Ю. В. Использование вторичных энергоресурсов (ВЭР) на предприятиях химической промышленности // Химическая промышленность. 2000. № 4. С. 3.

- Везиришвили О. Ш., Меладзе Н. В. Энергосберегающие теплонасосные системы тепло- и хладоснабжения. М.: Издательство МЭИ, 1994. 79 с.