В статье рассматриваются характерные дефекты оказывающие разрушающие воздействия на детали, а также способ восстановления изношенной поверхности водяного насоса.

In article characteristic defects rendering destroying influences on details, and also a way of restoration of the worn out surface of the water pump are considered.

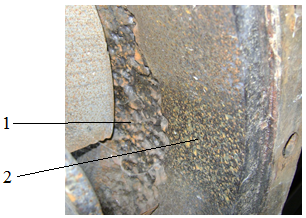

Исследования сотрудников ТИМИ (ныне ТИИИМСХ) показало, что рабочая поверхность корпуса водяного насоса одновременно подвергаются разрушающему воздействию кавитации и гидроабразивному изнашиванию, очевидно вызываемые несущим потоком воды и твердыми частицами (рис. 1).

Рис. 1. Кавитационный (1) и гидроабразивный износ внутренней поверхности рабочей камеры корпуса водяного насоса (2)

Абразивный износ — неизбежная проблема эксплуатации многих видов промышленного оборудования: насосы, грохоты, шнеки, желоба, циклоны и т. д.

Если в потоке присутствует жидкость (гидроабразивный износ), то ситуация еще более усугубляется (кроме абразива, воздействие оказывает кавитация) — техника очень скоро потребует замены. Любой механизм, взаимодействующий с потоками твердых частиц, нуждается в эффективной защите от абразива.

Как показал опыт длительной эксплуатации, износостойкость корпусов сварно-литой конструкции из углеродистой стали марки 25Л недостаточна. В корпусе наиболее интенсивному износу подвержены торцевые и боковые стенки по всему периметру спирального отвода, а также рассекатель. Разрушения корпуса носят обширный характер, а в ряде случаев стенки и рассекатель имеют сквозные разрушения.

Материал внутренних деталей насосов назначают исходя из рабочих условий (давления, температуры, частоты вращения рабочих колес) и коррозионности перекачиваемой жидкости.

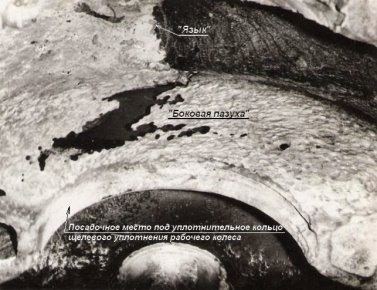

Наиболее вероятными дефектами корпуса водяного насоса являются — дефекты отливки, обнаруженные в процессе эксплуатации насоса износы посадочных мест, забоины и риски плоскости разъема, местные трещины, коррозийный и гидроабразивный износ отдельных мест внутренней полости (рис. 2).

Рис. 2. Гидроабразивный износ спирального отвода водяного насоса

Гидроабразивный износ, обусловлен, главным образом, режущим воздействием на детали насосов твёрдых частиц, содержащихся в перекачиваемой жидкости. Интенсивность гидроабразивного износа зависит от концентрации, плотности, геометрической формы и размера твёрдых частиц, а также от механических свойств материала деталей и частоты вращения ротора гидромашины.

Интенсивность гидроабразивного износа возрастает при возникновении химической коррозии металла, возникающей от воздействия солей и растворённого воздуха, которые содержатся в перекачиваемой жидкости.

Износ отдельных мест внутренней полости корпуса должен быть устранен наплавкой металла с помощью электросварки. Риски, забоины и вмятины на плоскостях разъема корпуса устраняются зачисткой шабером или заваркой. Значительно изношенные привалочные поверхности протачиваются или фрезеруются. Можно также осуществлять расточку изношенных мест и запрессовку втулок с последующей расточкой до номинальных размеров.

В последние годы для ремонта корпусных деталей в различных отраслях промышленности доминирующее положение завоевывают полимеры [1]. Они представляют собой различные клеевые соединения на основе эпоксидных смол, полиэфиров, полиуретанов, полиакрилов и других материалов с наполнителем из металлического или керамического порошка, армирующих волокон. Эти ремонтные материалы обладают хорошими адгезионными свойствами при покрытии поверхностей, что в сочетании с их достаточно высокой прочностью и способностью без усадки переходить за короткий промежуток времени от пластичного состояния к твердому обеспечивает широкую область применения при решении ремонтных проблем [2].

Молекулярные соединения дают высокую циклическую прочность, поверхность с заданной шероховатостью (от гладкой до шершавой), возможность сочетания крепления с герметизацией и позволяет соединять различные материалы за исключением фторопластов, полиэтилена и графита. Выпускаются полимерные материалы в жидкой и пастообразной форме в удобной упаковке. После отверждения по внешнему виду они могут напоминать металлы, иметь различную расцветку и могут подвергаться механической обработке.

Среди достоинств полимерных ремонтных материалов выделяются следующие [3]:

‒ хорошая адгезия с черными и цветными металлами, резиной и другими материалами;

‒ •ряд полимерных материалов имеет такую высокую прочность и износостойкость, что может обрабатываться только алмазными резцами;

‒ сохранение свойств материалов в достаточно широком температурном диапазоне;

‒ высокая коррозионная, эррозионная и абразивная стойкость;

‒ высокая стойкость к воздействию воды, масел, нефтепродуктов, бензина и слабых растворов кислот и щелочей;

‒ уникальное свойство — возможность выполнения восстановительных работ без опорожнения емкостей при вытекающей жидкости (воды, масла, нефти);

‒ диэлектрические свойства;

‒ безвредность для окружающей среды;

‒ обеспечение пожаро- и взрывобезопасности ремонтных работ;

‒ нетоксичность.

Для ремонта промышленностью выпускается набор синтетических материалов, в который входят: эпоксидная смола ЭД-16 (связующее) — 3 кг; дибутилфталат (пластификатор) — 0,5 кг; полиэтиленполиамин (отвердитель) — 0,37 кг. Набор предназначен для приготовления эпоксидных составов, используемых при ремонте техники на ремонтных предприятиях и в мастерских.

На практике в производстве имеют место отдельные виды повреждения деталей, которые либо не могут быть исправлены традиционными способами (сваркой, наплавкой, пайкой, гальваникой) либо требуют существенных материальных, временных затрат из-за трудоемкого ремонта или поиска подходящей замены.

Указанные преимущества полимерных материалов в сочетании с их высокими прочностными характеристиками позволяют решать ремонтные задачи без демонтажа отдельных деталей, что сокращает простои оборудования и экономит значительные средства.

Сущность технологического процесса заключается в том, что в при восстановлений внутренней поверхности водяного насоса, включающий восстановление поверхности корпуса под заданный размер, осуществляющий полимерным композиционным материалом на основе эпоксидной смолы ЭД-16, дополнительно проводится ручная электродуговая наплавка локальных мест износа и вся изношенная поверхность подвергается металлизации, обеспечивающая после механической обработки поверхности повысить адгезию полимерного композиционного материала и качество ее покрытия (рис. 3 и 4) [4].

Рис. 3. Механическая обработка внутренней поверхности

Рис. 4. Полимерное покрытие внутренней поверхности корпуса

Электродуговая наплава (металлизация) получила наибольшее применение (75…80 % общего объема восстановления) [1,2]. Применение этого способа целесообразно для восстановления сильно изношенных деталей.

Способ восстановления изношенной поверхности корпуса водяного насоса включает: оборудование для металлизации, сварочный и полимерный композиционный материалы (эпоксидная смола марки ЭД-16, эластификатор — дибутилфталат, отвердитель — полиэтиленполиамин (ПЭПА), наполнитель и шпатель. Параметры режима восстановления должны удовлетворять следующему условию [4]:

при ручной электродуговой наплавки (металлизация):

‒ силу сварочного тока следует подбирать по зависимости:

Icd = kdэ или Icd = (20+6 dэ)dэ

где k — коэффициент, зависящий от диаметра стержня электрода (k=45 … 60); dэ — диаметр электродного стержня, мм (dэ=6 мм).

‒ при толщине металла более 3dэ силу сварочного тока Icd необходимо увеличить на 10 … 15 % по сравнению с расчетным;

‒ допустимая плотность тока для dэ=6 мм, i=8,5 … 12,0 А/мм2;

‒ напряжение дуги в пределах 6 … 30 В.

составы эпоксидных композиций в частях по массе:

‒ эпоксидная смола ЭД-16–100 м.ч.;

‒ эластификатор (дибутилфталат) — 15 м.ч.;

‒ отвердитель (полиэтиленполиамин «ПЭПА») — 10 м.ч.;

‒ наполнитель (железный порошок) — 160 м.ч.

Минимальное время отверждения полимерной композиций при использований отвердителя (полиэтиленполиамин «ПЭПА») и температуре 40 оС, равна 8 … 10 часам. Далее вся внутренняя поверхность корпуса подвергается шлифованию и контролю качества восстановления. Металлизация характеризуется высокой производительностью, позволяет достаточно точно регулировать толщину покрытия и припуск на механическую обработку.

Применение комбинированного способа помимо повышения качества восстановления внутренней поверхности корпуса, также позволяет улучшить технико-экономические и эксплуатационные показатели водяного насоса, что является немаловажным фактором в условиях рыночной экономики.

Литература:

- Ремонт машин. Под общей редакцией проф. Тельнова Н. Ф. -М.: Агропромиздат, 1992 г. -560 стр.

- Технология ремонт машин. Под ред. Е. А. Пучина. –М.: Колос, -2007. -488 с.

- Ли Р. И. Технологии восстановления и упрочнения деталей автотракторной техники. Липецк. -2014 г. -379 с.

- Отчет НИР по проекту № ҚХА-3–015–2015 «Сув хўжалигида қўлланиладиган марказдан қочма насос деталлари ресурсини тиклаш технологиясини модернизациялаш». ТИИМ, -2016 г. -147 с.