Проведена гидроочистка дизельных фракций Тенгизской нефти в присутствии промышленных Al-Co-Mo, Al-Ni-Mo и модифицированного ванадийсодержащего Al-Ni-Mo-катализатора на укрупненной лабораторной установке проточного типа без циркуляции водородсодержащего газа. Процесс гидроочистки дизельных фракций изучали при интервале температуры 350-400°С, давления 3,0-5,0 МПа и объемной скорости подачи сырья 2,0-5,0 ч-1. Анализ результатов процесса гидроочистки показывает, что гидрообессеривание проходит более глубоко на катализаторе Al-Ni-Mo-V. Гидрогенизаты, полученные в присутствии данного катализатора по основным качественным характеристикам соответствуют стандарту на дизельное топливо марки "ДЛЭЧ".

Hydrotreatment of diesel fractions of Tengiz oil at presence of industrial Al-Co-Mo, Al-Ni-Mo and modified Al-Ni-Mo-catalyst containing vanadium on the integrated laboratory device of flowing type without circulation of gas containing hydrogen is carried out. Process of hydrotreatment of diesel fractions was studied at an interval of temperature 350-400°С, pressure 3,0-5,0 MPa and volumetric speed of submission of raw material 2,0-5,0 h-1. The analysis of results of hydro treatment process shows, that hydrodesulphurization passes more deeply on catalyst Al-Ni-Mo-V. Hydrogenates, received at presence of the given catalyst on the basic qualitative characteristics correspond to the standard on diesel fuel of mark "ДЛЭЧ".

Каталитические процессы в среде водорода, прежде всего гидроочистка, получили наибольшее распространение среди крупнотоннажных вторичных процессов нефтепереработки. Назначение процесса гидроочистки - улучшение качества дистиллятов за счет удаления соединений серы, азота, кислорода, смолистых веществ, каталитического гидрирования ненасыщенных соединений водородом при повышенной температуре. При производстве топлива процесс гидроочистки применяется для подготовки сырья изомеризации, реформинга, каталитического крекинга, для гидроочистки реактивных и дизельных фракций. Гидроочистка дизельного топлива является наиболее масштабным процессом, и большая часть научных публикаций посвящена химии, технологии и катализаторам процесса. Несмотря на достигнутые успехи, внимание к гидроочистке в сфере нефтепереработки непрерывно возрастает. Это обусловлено такими объективными факторами, как увеличение доли сернистых и высокосернистых нефтей, углубление переработки нефти и ужесточение требований к качеству нефтепродуктов [1].

Согласно требованиям спецификации EN 590 с 2008 г. содержание общей серы в дизельных топливах не должно превышать 10 млн–1, а полициклических ароматических углеводородов (ПАУ) - 2%(масс.); в Швеции топливо класса 1 должно содержать не более 1 млн–1 и 0,02%(масс.) ПАУ. В странах ЕЭС к 2010 г. весь парк автомобилей с дизельными двигателями будет переведен на топливо с почти нулевым содержанием общей серы [2].

Установлено [3], что наиболее активным компонентом Co(Ni)Mo(S)/Al2O3 катализаторов являются небольшие кристаллиты MoS2, представляющие собой короткие слоистые упаковки. Активными каталитическими центрами являются атомы Co(Ni), связанные сульфидными мостиками с поверхностью этих кристаллитов. Эта модель получила название «фаза Co—Mo—S». В зависимости от типа взаимодействия с носителем, фаза Co—Mo—S может реализоваться в виде структуры I или II типа с различными каталитическими свойствами. Фаза Co—Mo—S I типа образуется при низкотемпературном сульфидировании (<400°C) и связана с поверхностью Al2O3 якорными связями Mo—O—Al. Высокотемпературное сульфидирование приводит к разрыву Mo—O—Al связей (фаза II типа). В наиболее активных промышленных катализаторах гидроочистки присутствует фаза II типа. Как было показано работами Топсе [4-6], высокоактивную фазу типа II можно получить путем сульфидирования при высоких температурах. Однако это не лучший путь создания таких структур, высокотемпературная обработка может привести к спеканию катализатора и потере важных краевых центров. Поэтому желательно найти альтернативный способ приготовления активных катализаторов, например, путем использования слабо взаимодействующих с активной фазой подложек типа углерода, а также введением добавок и комплексообразователей.

Среди модификаторов для катализаторов гидроочистки перспективным является ванадий [7,8]. Ванадийсодержащие катализаторы можно использовать для гидропереработки различного углеводородного сырья [9-14]. Установлено, что добавки ванадия эффективны только в тех случаях, когда в процессе синтеза катализатора имеется возможность образования соединения молибдена и ванадия [12].

В данной работе в качестве сырья гидроочистки использована дизельная фракция Тенгизского месторождения. Качество исходного сырья следующее: плотность при 20°С - 836,2 кг/м3; вязкость кинематическая при 20°С - 5,53 мм2/с; температура застывания - минус 15°С; температура вспышки 108°С; фракционный состав, °С: н.к. – 229, 50% - 275, 90% - 342, к.к – 351; содержание серы - 0,54 % мас.; кислотность - 6,0 мг.КОН/100 см3.

Экспериментальные работы по гидроочистке дизельных фракций проводили в присутствии промышленных АКМ, АНМ и модифицированного ванадийсодержащего АНМ-катализатора на укрупненной лабораторной установке проточного типа без циркуляции водородсодержащего газа [15]. Катализатор с добавкой V2O5 1%(масс.) для гидроочистки дизельных фракций синтезированы по методикам [16-18].

Процесс гидроочистки дизельных фракций изучали при интервале температуры 350-400°С, давления 3,0-5,0 МПа и объемной скорости подачи сырья 2,0-5,0 ч-1.

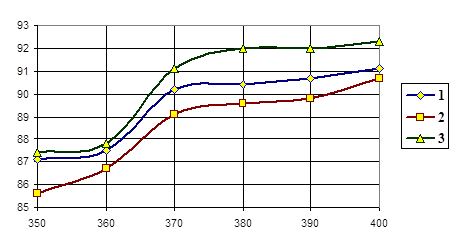

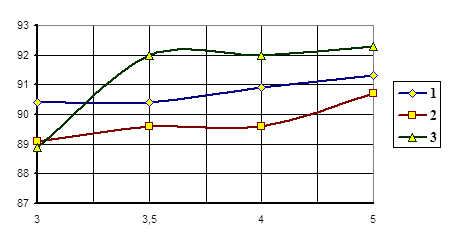

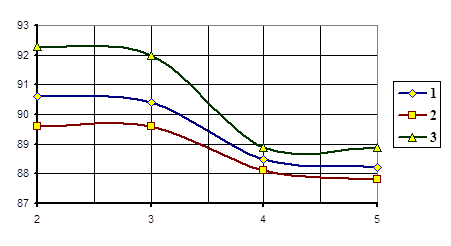

Как видно из рисунка 1, режим процесса оказывает существенное влияние на качество гидрогенизата.

На рисунке можно видеть, что увеличение температуры от 350 до 400°С при одной и той же объемной скорости подачи сырья 3,0 ч-1 и давлении 3,5 МПа способствует повышению глубины обессеривания. При этом глубина обессеривания для всех исследуемых дизельных фракций выше на катализаторе АНМВ.

Наименьшей гидрообессеривающей активностью в отношении дизельных фракций имеет катализатор АНМ. Глубина гидрообессеривания на этом катализаторе на 1-4% ниже, чем на катализаторах АКМ и АНМВ.

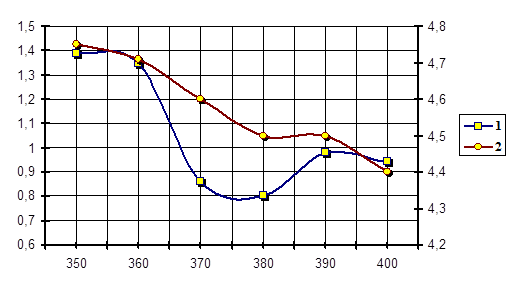

С увеличением температуры наблюдается облегчение фракционного состава, снижение плотности, что вероятно, связано с некоторым преобладанием реакций гидрокрекинга.

Изучение влияния давления на процесс в интервале 3,0-5,0 МПа показало, что наибольшую гидрообессеривающую активность показывает катализатор АНМВ - на уровне 92%.

С ростом давления от 3,0 до 5,0 МПа при постоянных значениях других факторов (температура 380°С, объемная скорость подачи сырья 3,0 ч-1) содержание сернистых соединений в гидрогенизате тенгизской нефти, полученном на катализаторе АНМВ снижается до 0,042% масс.

С повышением давления наблюдается снижение плотности, вязкости и кислотности.

Увеличение объемной скорости подачи сырья с 2,0 до 5,0 ч-1 уменьшает глубину обессеривания дизельных фракций на исследуемых катализаторах в среднем на 3%. При этом повышаются вязкость, плотность, кислотность, а также температура застывания гидрогенизатов.

Сравнение данных показывает, что катализатор АНМС обладает меньшей гидрообессеривающей активностью, чем катализаторы АКМ и АНМВ. Гидрогенизаты, полученные на катализаторе АНМС имеют несколько утяжеленный фракционный состав, повышенную кислотность, вязкость и температуру застывания.

Анализ результатов процесса гидроочистки дизельных фракций тенгизской нефти показывает, что гидрообессеривание проходит более глубоко на катализаторе АНМВ.

Оптимальным режимом гидрообессеривания на катализаторе АНМВ для исследуемой дизельной фракции является температура 380°С, давление 3,5-5,0 МПа, объемная скорость подачи сырья 2,0-3,0 ч-1.

Гидроочищенные на катализаторе АНМВ дизельные фракции имеют облегченный фракционный состав, меньшую плотность, вязкость, низкую кислотность.

Влияние различных факторов на глубину обессеривания дизельной фракции тенгизской нефти

Влияние различных факторов на глубину обессеривания дизельной фракции тенгизской нефти

А

|

Б

В

Рисунок 1. Ось абсцисса: а- температура, °С (при Р=3,5 МПа, V=3,0 ч-1), б-давление, МПа

(при Т=380°С, V=3,0 ч-1), в-объемная скорость подачи сырья, ч-1 (при Р=3,5 МПа,

Т=380°С). Ось ордината: глубина обессеривания, %.

Обозначение кривых: катализаторы: АКМ (1); АНМ (2); АНМВ (3).

Зависимость физико-химических показателей дизельных фракций

от температуры процесса

|

|

||||

Рисунок 2. Ось абсцисса: температура, °С.

Ось ордината: 1-вязкость мм2/с; 2- кислотность,мг кон /100 см3.

Катализатор - АНМВ, Р=3,5 МПа, V=3,0 ч-1.

Гидрогенизаты, полученные в присутствии данного катализатора по основным качественным характеристикам соответствуют стандарту на дизельное топливо марки "ДЛЭЧ".

Таким образом, в результате данного исследования установлен оптимальный режим ведения процесса и выбран сравнительно более активный катализатор для гидроочистки дизельной фракции тенгизской нефти.

Литература

- Барсуков О.В., Талисман Б.Л., Насиров Р.К. О перспективных катализаторах гидроочистки нефтяных фракций//Нефтепереработка и нефтехимия.-1996.-№ 9.-С.14-21.

- Капустин В.М. Нефтяные и альтернативные топлива с присадками и добавками. – М.: КолосС, 2008. – 232 с.

- Topsøe H. Appl. Catal. A, 2007, General 322, p. 3-8.

- Topsøe H., Clausen B.S., Massoth F.E. Hydrotreating catalysis. Science and technology, Eds J.R. Anderson, M. Boudart, Catalysis - Science and Technology Vol. 11. Springer - Verlag, Berlin, Heidelberg, New York, 1996, 310 p.

- Topsøe H. J. Catal., 2003, v. 216, p. 155-164.

- Topsoe N.Y., Topsoe H. J. Catal., 1993, v. 139, № 2, p. 641-651.

- Берг Г.А., Хабибуллин С.Г. Каталитическое гидрооблагораживание нефтяных остатков. Л.: Химия, 1986, 189 с.

- Rankel L.A., Rollman L.D. Fuel, 1983, v. 62, № 1, p. 44-46.

- Томина Н.Н., Еремина Ю.В., Пимерзин А.А., Жилкина Е.О.,

- Шарихина М.А., Логинова А.Н. Нефтехимия, 2004, т. 44, № 4, c. 274-277.

- Tomina N.N., Pimersin A.A., Nikul’shin P.A. 4th Int. Symp. Mol. Asp. Cat. Sulf. The Netherlands, 2007, p. 49.

- Eremina Yu.V.,Tomina N.N., Pimersin A.A., Nikul’shin P.A. 4th Int. Symp. Mol. Asp. Cat. Sulf. The Netherlands, 2007, p. 65.

- Томина Н.Н., Еремина Ю.В., Пимерзин А.А., Цветков В.С. Изв. Самарского центра РАН. Химия и химическая технология, 2004, с. 215-223.

- Томина Н.Н., Пимерзин А.А., Еремина Ю.В., Цветков В.С., Пильщиков В.А. Изв. ВУЗов. Химия и хим. технология, 2005, т. 48, № 10, с. 12-15.

- Плешакова Н.А., Шабалина Т.Н., Тыщенко В.А., Шейкина Н.А., Томина Н.Н., Пимерзин А.А., Логинова А.Н., Китова М.В. Наука и технологии в промышленности, 2005, № 4, c. 46-50.

- Дауренбек Н.М. Дисс… канд. техн. наук. Атырау, АИНГ, 2002.

- Авт. свид. СССР № 1657227, опубл. 23.06.91, Бюл. № 23, 3 с.

- Патент РФ № 1491564, опубл. 7.07.89, Бюл. № 25, 5 с.

- Патент РФ № 1660284, зарег. 01.10.01.