}}}

Так как кодирование и декодирование всех видов носителей информации отнюдь не является самой серьезной проблемой, то параллельно с их развитием, имеет смысл рассмотреть и технологии способные поднять производительность и быстродействие всех типов накопителей информации и их инновационных эквивалентов

Одним из достаточно простых решений, предназначенных для повышения быстродействия компьютеров и процессоров, служит разработка жестких дисков и их эквивалентов из более жестких и более легких материалов

К таким материалам в первую очередь можно отнести Бериллий;

Несмотря на то, что Бериллий является достаточно токсичным материалом, имеются многочисленные разработки систем жестких дисков компьютеров, в которых найдены и предложены методы и конструктивные решения позволяющие значительно уменьшить вес жестких дисков, существенно увеличить скорость их вращения, снизить уровень радиального и осевого биения и повысить скорость и качество записи и чтения информации

Краткая характеристика такого интегративного проекта:

Название проекта: ЖЕСТКИЙ МАГНИТНЫЙ ДИСК ДЛЯ НАКОПИТЕЛЕЙ ПАМЯТИ ЭВМ И ПЕРСОНАЛЬНЫХ КОМПЬЮТЕРОВ, ИМЕЮЩИЙ ПОДЛОЖКУ, ИЗГОТОВЛЕННУЮ ИЗ СПЛАВА НА ОСНОВЕ БЕРИЛЛИЯ И ЭЛЕКТРОЛИТИЧЕСКОЕ ПОКРЫТИЕ В ВИДЕ ПОДСЛОЯ ПОД ФЕРРОМАГНИТНЫМ СЛОЕМ, ВЫПОЛНЕННОЕ ПО ТЕХНОЛОГИИ УСКОРЕННЫХ СТРУЙНЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ

Базовые части интегративного проекта:

- Техника и технология получения сплава на основе бериллия; Металлургическая часть техники и технологии; оборудование; специальные исходные материалы; оригинальные процессы; патентно-лицензионная ситуация; возможность автономного использования и реализации, возможные формы реализации; наличие готовых образцов; наличие протоколов испытаний; соответствие действующим стандартам; параметры имеющие наибольшее влияние на общую эффективность и их квалификация по технической документации и стандартам;

- Техника и технология безотходной резки стержня из сплава на основе бериллия для получения заготовок подложек жесткого магнитного диска; специальное технологическое оборудование и оснастка; специальные инструменты; возможность применения инструментов и оборудования для порезки других, сходных с сплавом на основе бериллия материалов; патентно-лицензионная ситуация; соответствие действующим стандартам; наличие нестандартных параметров, положительно влияющих на эффективность процесса; наличие протоколов испытаний; наличие образцов для презентации; возможность автономного производства и реализации; наличие особенностей в технологии производства, применения, хранения и адаптации к существующему оборудованию для резки; стоимость элементов процесса изготовления и стоимость изделий с оригинальной технической характеристикой, рассматриваемых как оригинальный продукт для реализации;

- Техника и технология высокоэффективной шлифовки и полировки заготовок подложек для жестких магнитных дисков накопителей памяти; специальное технологическое оборудование, технологическая оснастка и инструмент; технологический маршрут процесса; операционные карты процесса; наличие образцов для презентации; соответствие требованиям стандартов; экономические показатели и цены; варианты производства и реализации, включая автономные; патентно-лицензионная ситуация;

- Готовая подложка-заготовка для жесткого магнитного диска, как изделие-продукт и заготовка для дальнейших финишных операций; описание продукта; техническая характеристика; стоимость; наличие образцов для презентации; соответствие действующим стандартам; условия хранения; технологическая тара и образцы упаковки; специальные условия поставки; методика и программы испытаний; результаты проведенных испытаний и тестов;

В принципе, как только, например скорость вращения жесткого диска существенно увеличится, для сохранения гармоничных кондиций во всем комплексе, например компьютера, необходимо уточнить методы кодирования и декодирования с целью получения во всем комплексе однотипных решений, имеющий сходный или эквивалентный технико-технологический уровень

Далее имеет смысл привести пример такого рода оптимизации на уровне устройства и методологии:

МЕТОД КОДИРОВАНИЯ ОПТИЧЕСКИХ ДИСКОВ НАКОПИТЕЛЕЙ ПАМЯТИ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ УКАЗАННОГО МЕТОДА

-

АНАЛИЗ СУЩЕСТВУЮЩЕГО ПОЛОЖЕНИЯ

- В настоящее время в мире продолжается процесс развития технологии оптической памяти с объемом информации на одном диске в 1 терабит и более; существующие стандарты для конструкции и технологии изготовления оптических дисков определяют и требования к новой технологии;

- Количество информации, которое может храниться на новом типе диска, в 1000 раз больше, чем на самых лучших дисках, применяемых в настоящее время; это определяет важность защитных технологий в изготовлении и использовании нового поколения оптических дисков;

- По состоянию на сегодняшний день, нет информации или другой какой-либо индикации о создании защитной технологии, способной надежно защитить интересы изготовителей и пользователей нового поколения оптических дисков-накопителей памяти;

- Все технологии предложенные до сих пор, не обеспечивают выполнения в комплексе всех требований, предъявляемых к защите оптических дисков нового поколения;

- Многослойная архитектура диска нового поколения требует совмещения метода кодирования и методов контроля качества записи на диске или качества форматирования диска, в случае когда диск поставляется в продажу без записанной информации, но готовым к записи;

- Громадные потенциальные объемы производства дисков нового поколения,- предполагаемые — 18000000000 в год требуют решения проблемы кодирования и активного производственного контроля качества на уровне, позволяющем применение роботов и автоматических линий для их производства, записи или форматирования;

- Использование для кодирования и активного контроля качества дисков нового поколения технологий, базирующихся на технике электромагнитного и магнитного резонанса, представляется в существующем положении наиболее предпочтительным, так как именно эта техника позволяет произвести сравнительную оценку качества между оптическими и магниторезонансными методами и способна дать развитие новым интегративным технологиям, которые станут базовыми в производстве и реализации накопителей памяти нового поколения;

-

СУЩНОСТЬ ПРЕДЛАГАЕМОЙ ТЕХНОЛОГИИ

- Предлагаемая технология базируется на принципах магнитного и электромагнитного резонанса, реализованных в сенсорных датчиках и инфраструктуре, разработанных группой независимых изобретателей, а также в нано композитном материале в виде сферических нано-капсул из ядра,- аморфного железа, покрытого оболочкой из редкоземельных металлов или из ядра из аморфного железа покрытого последовательно оболочками из кобальта и алюминия; нано капсулы используются в качестве магнитных меток;

Такого рода композитные материалы из многоуровневых капсул соответствуют одной из базовых и, можно сказать, пионерских патентных аппликаций: “COMPOSITE MATERIAL, METHOD OF MANUFACTURING AND DEVICE FOR MOLDABLE CALIBRATION” [1].

2.2. В случае изготовления диска в виде монолита, то есть состоящего из двух слоев, при склеивании слоев вносится в определенном месте материал магнитных меток, наличие которого затем фиксируется магнитно-резонансным сенсором, встроенным в конструкцию драйва;

2.3. В случае изготовления диска в виде многослойной системы, в которой слои получены методом послойной полимеризации, на каждом слое, после завершения полимеризации, определенным способом наносится нано-магнитная метка; фиксация наличия такой метки производится при помощи магнитно-резонансного сенсора, встроенного в драйв и при этом решаются две исключительно важные задачи,- первая — задача идентификации диска; вторая,- задача активного контроля качества правильности расположения слоев и идентичности расстояния между слоями;

2.4. Для дисков, изготовленных по обычной технологии, возможна модификация, заключающаяся во внедрении нано-магнитно резонансных меток и встраивании магнитно-резонансного сенсора в драйв оптической памяти;

2.5. Настоящее описание сущности предлагаемой технологии является предварительным и при продолжении работ по данной тематике должно быть дополнено и расширено с учетом сопутствующих и параллельных аппликаций;

2.6. Работа по предлагаемой тематике должна открыть дополнительные технологические направления, особенно в области магнитно-резонансной терапии и магнитно-резонансной диагностики;

2.7. Применение технологии двойного дифференциального винта позволит в дальнейшем создать прецизионный драйвер для универсального применения магнитно-резонансных сенсоров в различном оригинальном технологическом оборудовании;

2.8. Применение привода на ленточных тяговых элементах позволит предложить рынку прецизионный привод для позиционирования магнитно-резонансных сенсоров, без применения дорогостоящих позиционеров, применяющихся в настоящее время;

Особый интерес представляет собой процесс создания гибридного диска, один из вариантов технологии изготовления которого предлагается в следующем материале.

ОПТИЧЕСКИЙ МНОГОСЛОЙНЫЙ НАКОПИТЕЛЬ ЦИФРОВОЙ ИНФОРМАЦИИ

Метод построения вертикальной иерархии рабочих слоев в трехмерном оптическом накопителе информации, предусматривает построение указанной иерархии с использованием технологий формирования полимерных пленок и последующей чистовой размерной калибровки

В этом случае, отсутствие необходимости, вести запись меток оптического каркаса диска при помощи лазерного модуля, помогает существенно снизить стоимость процесса, при максимальном возрастании качества

Путем последовательной послойной полимеризации оптического конструктивного материала, добиваются повышения точности форматирующих меток, улучшения их геометрии в трехмерном пространстве и резко уменьшают время, затраченное на выполнение и контроль операции

И при этом появляется возможность последовательного послойного форматирования на слоях, ограничивающих слои, изготовленные из светочувствительного материала или послойной записи информации на слоях, изготовленных из светочувствительного материала.

Метод также предусматривает:

‒ использование в качестве базового слоя диска из поликарбоната, толщиной в 0,6 миллиметра, с покрытием с внешней стороны из искусственного алмаза, толщиной в 10 микрометров; Такое покрытие позволяет резко улучшить рассеивание тепла, возникающего в процессе изготовления, что положительно сказывается на долговечности и надежности системы

‒ нанесение слоя в 5 микрометров на базовый слой,- материал — мономер или поликарбоната, или органического стекла также коренным образом меняет условия выполнения технологических операций;

‒ предыдущие инновации позволяют в целом вести полимеризацию нанесенного слоя при помощи бесконтактного термоизлучения;

‒ то же самое влияет на нанесение на полимеризованный слой топологического рисунка, при этом материал краски-мономер какого-нибудь светочувствительного материала;

‒ упрощение конструкции и технологии позволяют также выполнять полимеризацию нанесенного топологического рисунка.

Далее указанные выше технологические переходы повторяются приблизительно 70 раз, что дает возможность построения многослойного оптического диска, у которого имеется 70 слоев с информацией, включая и маркирующие символы.

Примерная Характеристика диска:

‒ внешний диаметр 120 миллиметров;

‒ внутренний диаметр для установки 15 миллиметров;

‒ толщина 1,2 миллиметра;

‒ все основные размеры диска и предельные отклонения этих размеров, — в соответствии с действующими стандартами.

В качестве автоматизированной поточной линии для изготовления указанного диска предлагается двухпоточная технологическая цепочка, состоящая из 280 рабочих позиций на каждой технологической цепочке, у которой такт выпуска равен 3 секундам.

РАСЧЕТ ВРЕМЕНИ НА ИЗГОТОВЛЕНИЕ ОДНОГО ДИСКА.

‒ Количество рабочих часов в день-24;

‒ количество рабочих дней в неделю-6;

‒ количество рабочих недель в год-50;

‒ количество рабочих часов в год-7200;

‒ кинематическое количество (потенциальное) произведенных дисков в год-17280000 штук;

‒ прогнозируемое реальное (возможное) произведенное количество дисков в год, с учетом ремонтов оборудования, простоев по самым разным причинам- 14 000 000 штук;

РАСЧЕТ СТОИМОСТИ ИЗГОТОВЛЕНИЯ ОДНОГО ДИСКА

‒ Стоимость оборудования- приблизительно 5 000 000 долларов США;

‒ Балансовое время эксплуатации оборудования-5 лет;

‒ амортизационные отчисления на один диск-7,1 цента;

‒ стоимость рабочего времени на один диск (основного и дополнительного)-7,4 цента;

‒ стоимость изготовления диска (без стоимости материалов) — 14,5 цента- 0,145 доллара

На этом этапе, автор предлагает, базируясь на вышеизложенных материалах, провести структурный анализ предложенного путем ответа на ключевые вопросы

ОТВЕТЫ НА ВОПРОСЫ к технологическим аспектам построения многослойного диска при помощи метода последовательной послойной полимеризации

- Каким должен быть такт работы технологической линии. Какой должна быть длительность технологических переходов.

‒ транспортировка заготовки диска с предыдущей рабочей позиции на следующую рабочую позицию; длительность перехода- 3 секунды;

‒ установка, прижим к рабочему столу позиции,- 1 секунда; пауза- 2 секунды, в течении которой все элементы позиции приводятся в рабочее положение;

‒ нанесение жидкого агента- общее время составляет 3 секунды, из них установочные перемещения многофакельной форсунки составляет-2 секунды; нанесение длится 1 секунду; удаление многофакельной форсунки из рабочего пространства требует-2 секунды; на обдув горячим газом требуется 1 секунда;

‒ процесс полимеризации требует общее время в 6 секунд; из них на подвод излучающего экрана необходимо-2 секунды; непосредственно на термообработку необходимо- 2 секунды; на удаление излучающего экрана требуется 2 секунды;

‒ нанесение маркирующих символов- общее время составляет -6 секунд; из них на подвод, ориентацию и вакуумный прижим маски требуется -2 секунды; на экспонирование нужно-2 секунды; на удаление маски из рабочего объема рабочей позиции требуется- 2 секунды;

Из вышеизложенного видно, что рабочий цикл (такт) технологической линии должен быть равным 3 секундам; для переходов длительностью операции в 6 секунд, в линии должны быть предусмотрены две параллельные рабочие позиции.

- Исключительно важным является ответ на вопрос о оптимальной толщине слоя оптического материала; Для получения полной ясности, приходится вернуться к вопросу о толщине слоя (слоев) оптического материала, выращенного за один полный технологический цикл.

‒ за один технологический цикл необходимо нанести три оптических слоя; один из этих слоев, который располагается между двумя остальными слоями — должен быть выполнен из светочувствительного материала и его толщина должна быть в пределах 0,002 мм; ограничивающие его с двух сторон слои из оптически прозрачного материала должны иметь каждый толщину в 0,005мм; общая толщина указанной конструкции из трех слоев составляет — 0,012 мм;

Первое преимущество предлагаемой технологии состоит в том, что указанные толщины могут, в случае необходимости, быть изменены, без каких-либо изменений в конструкции и компоновке технологического оборудования и при использовании того же инструмента и приспособлений;

Второе преимущество состоит в том, что даже в пределах одного диска можно изменять толщину слоев или групп слоев с учетом различных дополнительных условий и требований; система сочетаний толщин слоев может, например, позволить ввести особый объемный геометрический код для защиты информации размещенной в диске.

- Высокие требования к качеству, заставляют вернуться к вопросу о точности и геометрических пропорциях между элементами и поверхностями дисков, изготовленных по предлагаемой технологии.

‒ идет речь о системе взаимосвязанных размерных параметров и их предельных отклонений, их взаимному влиянию и степени влияния на другие размерные параметры дисков; при изготовлении многослойного диска по предлагаемой технологии усредненная точность всех его элементов, зависит от следующих условий:

а) точность установки на стол рабочей позиции;

б) точность ориентации диска относительно оси стола рабочей позиции;

в) соотношения точности изготовления и сборки стола и других элементов рабочей позиции;

г) точность весовых и объемных параметров дозы материала, который наносится на поверхность диска;

д) равномерность в распределении материала по поверхности диска;

ж) равномерность зависимости от различных видов воздействия на диск и его элементы, в процессе изготовления, отнесенная как к линейным так и к объемным параметрам (включая и температурные варианты воздействия);

з) точность и гомогенность химического состава используемых материалов;

и) точность дозировки материалов и точность соотношения (весовая и объемная) при растворении легирующих добавок в базовых материалах;

к) точность дозировки и растворения катализаторов в базовых материалах;

- Необходимая дополнительная информация для продолжения анализа возможностей для реализации технологии

‒ сравнительная характеристика между контактной маской и проекционной маской. Контактная маска в применении к технике и технологии последовательного послойного выращивания оптического тела диска имеет следующие преимущества перед проекционной маской:

а) ее использование не требует применения сложных оптических проекционных систем;

б) ее использование не требует высокой точности позиционирования от узлов оборудования;

в) стоимость изготовления контактной маски существенно ниже;

г) затраты на эксплуатацию контактной маски существенно ниже;

д) требуемая точность изготовления контактной маски существенно ниже;

е) механическая прочность и износостойкость контактной маски существенно выше;

ж) контактная маска при прижиме к диску исправляет его геометрию;

з) при использовании контактной маски нет необходимости в сложной корректировке координат маски и диска в процессе их идентификации и взаимной ориентации;

и) благодаря использованию металлопокрытий срок жизни маски достаточно велик, что определяет более эффективное использование средств, затраченных на ее изготовление;

к) благодаря тому, что контактная маска имеет полированную контактную поверхность, на которой нанесено металлическое покрытие, адгезия с полимерным слоем имеет очень низкий уровень;

л) контактная маска имеет более высокую рабочую точность, так как при ее вакуумном прижиме к диску, исключается воздушный зазор

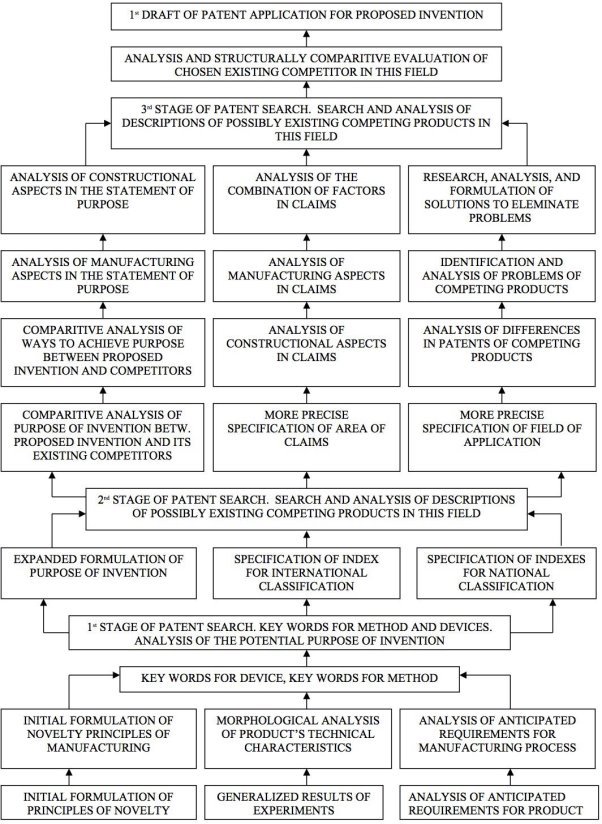

Для контроля и анализа всех этапов и стадий разработки проекта, автор считает наиболее эффективным и целесообразным применение Инновационной Патентно — лицензионной стратегии (Приложение 1)

На базе указанной стратегии осуществляем анализ целесообразности патентования отдельных отличительных признаков и особенностей технологии

Многослойный оптический накопитель цифровой информации и метод его производства.

Дополнительные сведения для оценки целесообразности оформления патентных заявочных материалов, планирования изготовления и испытания опытных экспериментальных образцов, а также предварительного построения маршрута технологических переходов в предполагаемой –автоматической производственной линии по изготовлению в условиях массового производства указанных изделий.

Для начала, необходимо отметить степень технологической и конструктивной принципиальной новизны предлагаемого технического решения. Поскольку имеется несколько моделей указанного накопителя, построенных на однотипном базовом принципе, есть смысл для лучшего представления об степени реальности предлагаемого технического решения, рассмотреть первичные версии основных пунктов формулы изобретения по каждой из моделей.

- Многослойный оптический диск, построенный на базовом металлическом каркасе.

Многослойный оптический накопитель цифровой информации, преимущественно на базе двухфотонного хромофора (полимерного материала, обладающего повышенной чувствительностью к световому излучению), имеющий возможности для оптической записи и чтения под воздействием концентрированного, послойно сфокусированного, энергетически насыщенного и программно управляемого светового луча, -

ВКЛЮЧАЮЩИЙ:

‒ полый, формообразующий, ориентирующий и упрочняющий каркас;

‒ последовательно выращенные в рабочих кольцевых полостях каркаса, системно чередующиеся слои из оптически прозрачного полимерного материала, и, расположенные между ними, слои из чувствительного к свету полимерного материала;

‒ нанесенные на верхней, по отношению к дну каркаса, стороне каждого из слоев из оптически прозрачного полимерного материала, маркирующие символы определенной конфигурации, топологии имикрорельефа, с, введенными вего микрополости частицами чувствительного к свету полимерного материала последующего слоя;

‒ пограничный слой, на переходе между каждым из предыдущих слоев к последующему, возникший при растворении полимера предыдущего слоя мономером последующего слоя;

‒ информационные накопительные слои, последовательно записанные на слоях из чувствительного к свету полимерного материала, перед выращиванием последующих слоев из оптически прозрачного полимерного материала, причем в процессе записи и чтения информационные оптические символы являются производными от маркирующих символов каждого из предыдущих слоев оптически прозрачного полимерного материала.

Базовый металлический каркас предполагается изготавливать из алюминия, методом ударного обратного выдавливания, с доведением материала до состояния текучести и последующим предварительным напряжением, для сохранения правильных геометрических форм, при минимальной толщине стенок каркаса и при минимальном весе (массе) указанного каркаса.

Предполагается, что толщина стенок каркаса будет в пределах 0,05 миллиметра; высота стенок,- 1,2 миллиметра. Наружный диаметр каркаса будет,- 120 миллиметров, в центре,- посадочное отверстие диаметром в 15 миллиметров.

Концентрично посадочному отверстию должна быть кольцевая полость с наружным диаметром в 44–45 миллиметров. Она может быть заполненной полимером, или может быть незаполненной. Указанный каркас должен иметь очень точные размеры, которые обеспечиваются точностью штампа для ударного выдавливания.

Можно предположить, что изготовление такого каркаса не встретит каких-либо затруднений, поскольку технология ударного выдавливания алюминия хорошо отработана и технологическая оснастка не является дорогостоящей.

На основании каркаса предполагается выполнить покрытие из алмазной порошковой композиции, толщиной в 10–15 микрометров. Такое покрытие обеспечивает:

‒ высокую степень электрической изоляции;

‒ высокую степень теплопроводности;

‒ большую скорость рассеивания тепла;

‒ гарантию нейтрализации статического электричества;

‒ сохранность поверхности от царапин и других механических повреждений;

Вместо алюминиевого каркаса, может быть использован его полимерный эквивалент. В обоих случаях эта часть диска не должна вызвать проблем при изготовлении, а наоборот, может служить базовым гарантом получения более высокой точности при последующем выращивании вертикальной иерархии рабочего объема диска.

Методика контроля основных геометрических и размерных параметров и соотношений для этой части диска, сводится к одноразовому контролю технологической оснастки и периодическому контролю ее степени износа.

ВЫРАЩИВАНИЕ СЛОИСТОЙ СТРУКТУРЫ ВЕРТИКАЛЬНОЙ ИЕРАРХИИ ДИСКА.

Для процесса используют в качестве исходного материала- мономеры полимерных композиций, которые:

‒ проходят процесс полимеризации при воздействии какого либо термо-радиационного излучения;

‒ в процессе полимеризации не требуют длительного периода времени на полимеризацию и отверждение слоя;

‒ имеют вязкость, позволяющую распылять их при помощи дозирующих форсунок;

‒ имеют коэффициент поверхностного натяжения, позволяющий удерживать пленку указанного мономера на поверхности слоя, при толщине пленки 2–5 микрометров.

Указанный мономер материала, чувствительного к световому излучению, является растворителем для прозрачного оптического полимерного материала, из которого изготавливаются слои, пограничные для слоя из материала, чувствительного для светового излучения.

Указанные пограничные слои по толщине должны быть толще, чем слой из материала чувствительного к световому излучению, на величину, обеспечивающую минимальную величину оптического искажения лучей от источника светового излучения.

Возможные технологические проблемы и методы их преодоления:

‒ подача точного объема материала на полимеризацию;

решение, — использование дозирующих форсунок.

‒ равномерное распределение дозы материала по поверхности;

решение, — использование упругих распределителей потока в дозирующих форсунках.

‒ необходимость параллельности слоев в пределах плюс- минус одного микрометра на толщину каждого слоя;

решение, — равномерное распределение дозы по поверхности и правильный подбор необходимого объема дозы с учетом свойств материала, его усадки, физических свойств. Решение геометрии и необходимых параметров точности оборудования и технологической оснастки находятся в пределах возможностей известной на сегодняшний день технологии.

‒ — необходимость формировать микрорельеф на слоях из прозрачного полимерного материала с высокоточными параметрами. Указанная структура микрорельефа несет в себе информацию обо всех серво маркирующих символах, необходимых для точного позиционирования пишущего и читающего лучей;

Решение-нанесение микрорельефа путем прессования при помощи прессформы с мастер-диском в качестве матрицы. Прессование предполагается вести на рабочей позиции, построенной по принципу рабочей позиции в линиях фотолитографии полупроводникового производства, имеющей высокую точность, во многом превосходящую требования к точности печати на слоях оптических дисков.

При этом необходимо отметить, что стоимость изготовления мастер дисков приблизительно составляет 130 долларов. При изготовлении многослойного диска, на слоях которого в стадии изготовления наносят только серво символы, эта стоимость прогнозируется как 90–95 долларов.

Ввиду того, что у диска должно быть 70 рабочих слоев, стоимость оснастки может составить 6300- 6600 долларов. При этом контроль точности мастер диска определяется совершенством его технологического процесса. А точность печати –определяется точностью технологического оборудования. Та точность, которую требует многослойный диск, при помощи традиционно используемого для этой цели оборудования однозначно может быть обеспечена.

ПРЕИМУЩЕСТВА ПРЕДЛОЖЕННОЙ ТЕХНОЛОГИИ, ОТВЕЧАЮЩИЕ НА СУЩЕСТВО ВЫЯВЛЕННЫХ НА РЫНКЕ СИСТЕМ ОПТИЧЕСКИХ НОСИТЕЛЕЙ ИНФОРМАЦИИ ПРОБЛЕМ:

- Имеется множество вариантов толщин кодирующих покрытий, которые позволяют иметь множество вариантов защитного кода, в отличие от известных технологий, которые имеют только один вариант кода;

- В процессе нанесения покрытия применяется технология контроля полностью идентичная технологии декодирования, что позволяет полностью контролировать качество кодирования в процессе изготовления диска, без удаления диска с конвейера, в отличие от существующих технологий, в которых диск для контроля необходимо удалять с конвейера и устанавливать в контрольное приспособление; таким образом контроль выборочный, а в предложенной технологии,- 100 % контроль, что исключает выпуск бракованных дисков, которые в существующих технологиях обнаруживаются только во время эксплуатации;

- В предложенной технологии имеется возможность кодирования всех категорий и типов дисков вне зависимости от формата записи и чтения, в отличие от существующих технологий, в которых кодирование зависит от формата записи и чтения диска;

- В предложенной технологии кодирующее покрытие может служить основанием для персонального секретного кода или шифра, чего нет в существующих технологиях;

- В предложенной технологии сенсор декодирования и идентификации является мобильным и может иметь несколько вариантов поставки, в том числе и автономный вариант, не связанный с дисководом, а в существующих технологиях система декодирования устанавливается только в дисководах; таким образом контролировать наличие и правильность кодирования можно только в процессе установки диска в дисковод, а в предложенной технологии контролировать и идентифицировать код можно вне дисковода, например в магазинах или на проходных предприятий и учреждений, что особенно важно для обеспечения полного режима конфиденциальности информации;

- В предложенной технологии декодирование исключает какую либо зависимость от оптических систем дисковода, но результаты декодирования могут изменить работу оптических систем, например сервопривода для ориентации и контроля положения фокуса читающего или записывающего лазера, в отличие от существующих технологий, в которых процесс декодирования полностью зависит от оптических элементов дисковода, что усложняет его конструкцию и резко снижает надежность;

- Предложенная технология имеет несколько иерархий принципиальной рабочей схемы, имеет гибкий алгоритм и может быть встроена в любую охранную систему оптической памяти в том числе и в гибридные носители информации, имеющие кроме оптического компонента и носители, построенные на других базовых принципах; существующие технологии не обладают указанной гибкостью;

- Предложенная технология позволяет использовать код диска как вводный пароль для входа в профессиональные массивы информации интернета, чем не обладают существующие технологии;

ПРИЛОЖЕНИЕ 1

1. COMPOSITE MATERIAL, METHOD OF MANUFACTURING AND DEVICE FOR MOLDABLE CALIBRATION

|

United States Patent Application |

20120040166 |

|

Kind Code |

A1 |

|

Livschits; Gabreal; et al. |

February 16, 2012 |

Abstract

Composite materials and methods and systems for their manufacture are provided. According to one aspect, a composite material includes a collection of molded together multilayer capsules, each capsule originally formed of a core and shell. The shell, after a plastic deformation process, forms a pseudo-porous structure, with pores locations containing the capsule cores. The cores are made of a material, e.g., synthetic diamond, which is harder than the external shell, which can be formed of, e.g., a ductile metal such as copper. The composite material has high thermal and/or electrical conductivity and/or dissipation.

ПРИЛОЖЕНИЕ 2

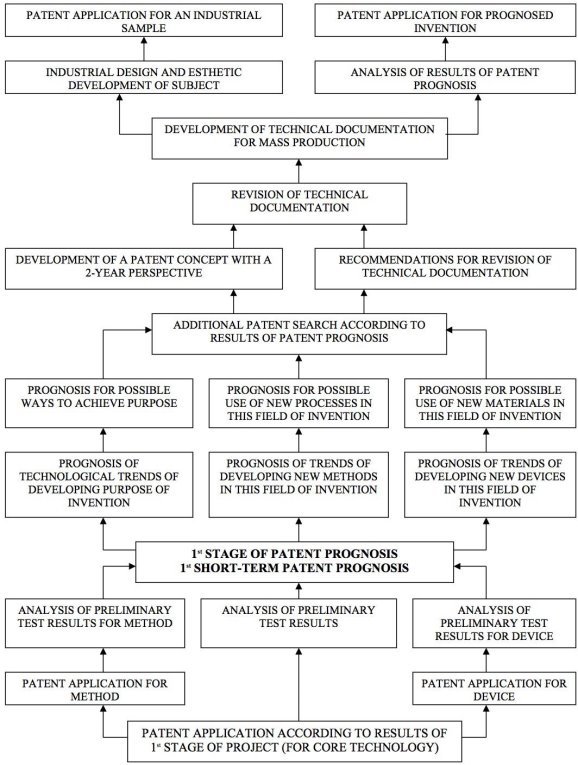

PATENTING & LICENSING STRATEGY: CODIFICATION TECHNOLOGY PRINCIPLES AND CODER-ENCODER DEVICE FOR OPTICAL MEMORY DISKS AND DRIVES

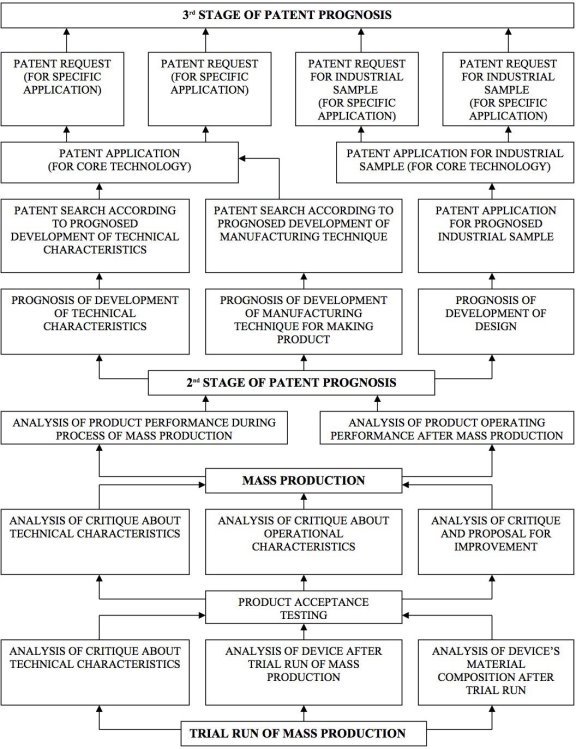

STAGES: TRIAL RUN OF MASS PRODUCTION, PRODUCT ACCEPTANCE TESTING, FULL SCALE MASS PRODUCTION

PATENTING & LICENSING STRATEGY: CODIFICATION TECHNOLOGY PRINCIPLES AND CODER-ENCODER DEVICE FOR OPTICAL MEMORY DISKS AND DRIVES

3rd INITIAL STAGE OF PROJECT (RELATING TO SPECIFIC APPLICATION)

PATENTING & LICENSING STRATEGY

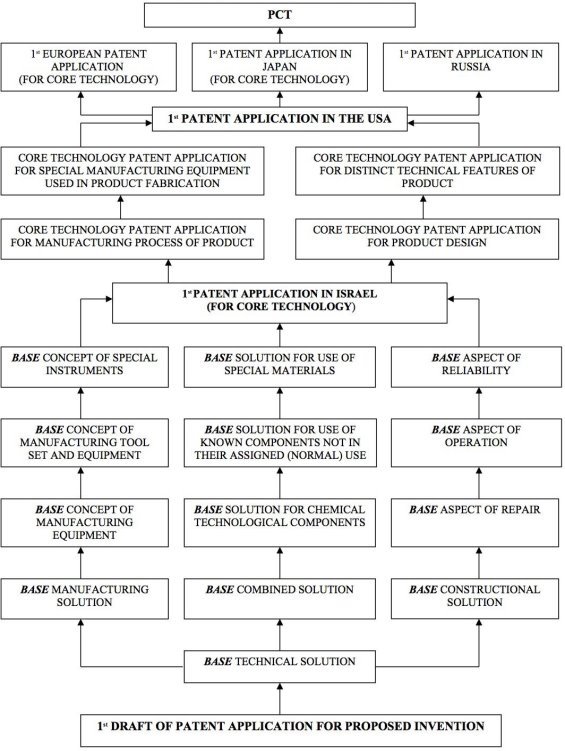

2nd INITIAL STAGE OF PROJECT — CODIFICATION TECHNOLOGY PRINCIPLES FOR OPTICAL MEMORY DEVICES.

DEALS WITH CORE TECHNOLOGY THAT RELATES TO BASE TECHNOLOGY AND CONSTRUCTION PRINCIPLES OF PRODUCT (“BASE”), AS OPPOSED TO A SPECIFIC APPLICATION OF THE PRODUCT.

PATENTING & LICENSING STRATEGY

1st INITIAL STAGE OF PROJECT: CODIFICATION TECHNOLOGY PRINCIPLES (RESEARCH)

PATENTING & LICENSING STRATEGY

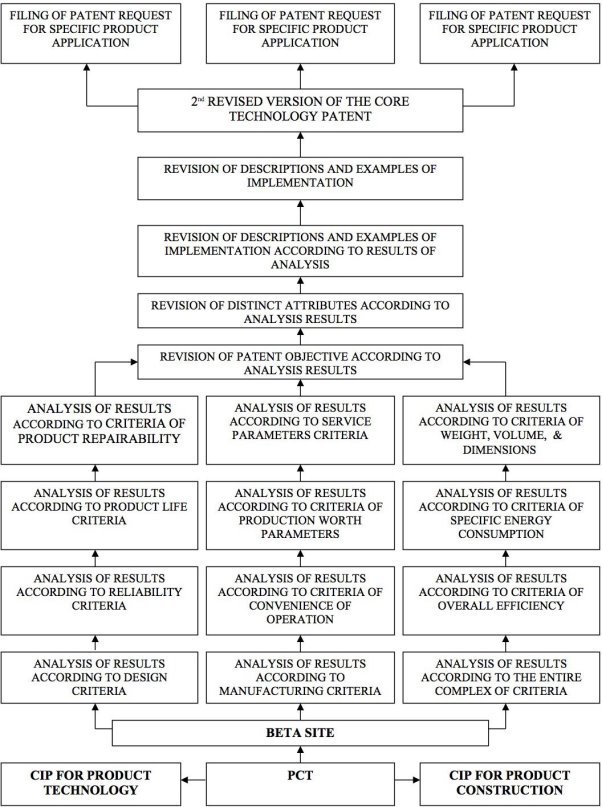

STAGES: DETAIL DESIGN FOR MASS PRODUCTION OF CODIFICATION TECHNOLOGY.

PRINCIPLES AND CODER-ENCODER DEVICE FOR OPTICAL MEMORY COMPONENTS PRELIMINARY TESTING DOCUMENTATION FOR MASS PRODUCTION.

PATENTING & LICENSING STRATEGY

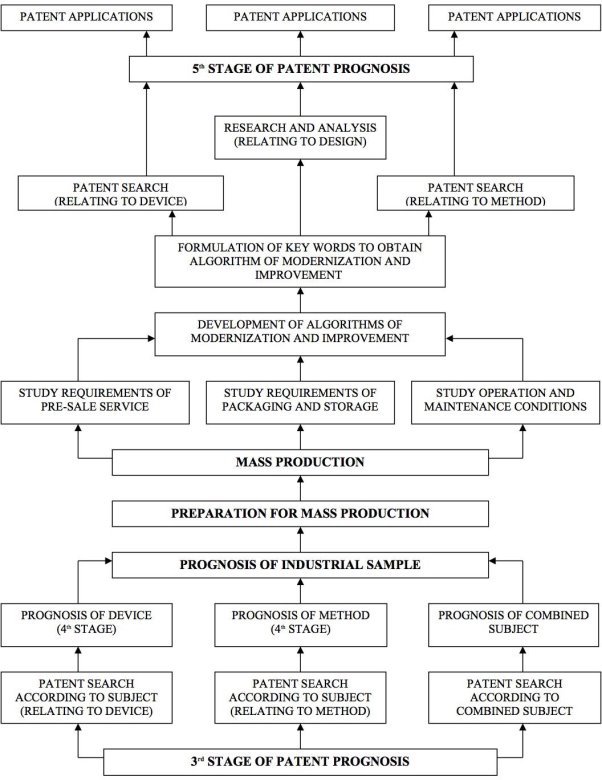

CODIFICATION TECHNOLOGY PRINCIPLES IN OPTICAL MEMORY PRODUCT DEVICES STAGES: MASS PRODUCTION.

ACTIVE MARKETING PHASE PRODUCT IMPROVEMENT.