В крупных городах экологическая обстановка остается неблагоприятной, так как качество атмосферного воздуха не отвечает требованиям законодательства. В настоящее время одним из основных вкладчиков в загрязнение атмосферного воздуха населенных пунктов является автотранспорт, двигатели которого выделяют в атмосферный воздух диоксиды азота и серы, оксиды углерода, сажа, бенз(а)пирен, которые становятся причиной возникновения кислотных дождей и смогов.

Одним из источников негативного воздействия на окружающую среду являются автотранспортные предприятия либо автотранспортные цеха, которые есть практически на всех промышленных предприятиях. Основной их деятельностью является обкатка двигателей и другими ремонтно-механические работы. Экологическая ситуация обостряется из-за отсутствия у большинства предприятий планов мероприятий по охране окружающей среды. Самыми распространенными газами, загрязняющими, являются, которые выделяются в большей мере от двигателей автотранспорта диоксиды азота и серы.

Такие загрязнители оказывают токсичное действие на организм человека, а их концентрация в воздухе с каждым днем становится все больше.

Автотранспортные предприятия представляют собой в комплексе разного рода инженерно-технические сооружения с объектами производственно-хозяйственного назначения. Ведущей производственной деятельностью предприятий является: мойка автотранспорта, зона технического обслуживания и ремонта, зона обкатки двигателей после ремонта, сварочный пост, механическая обработка материалов, аккумуляторный работы и гальванический цех.

Рассматриваемое предприятие согласно СанПиН 2.2.1/2.1.1.1200–03 относится к 4 классу опасности [1]. На его территории располагаются: 1 неорганизованный (открытая автостоянка) и 13 организованных источников загрязнения атмосферы (аккумуляторные работы, мойка автотранспорта, обкатка двигателей после ремонта, механическая обработка материалов, зона ТО и ТР, контроль токсичности отработавших газов,сварочный участок, гальванический цех). Установлено, что в атмосферный воздух от существующих источников поступают 18 наименований зaгрязняющих веществ. Выявлено 0,104 т/год твердых веществ; 2,11 т/год жидких и газообразных веществ. Общий валовый выбрoс составляет 2,214 т/год.

По результатам инвентаризации выбросов загрязняющих веществ в атмосферу было выявлено превышение ПДК диоксида азота и диоксида серы, отходящей от цеха обкатки двигателей после ремонта. Суммарный выброс составляет 0,5874 и 0,528 грамм в секунду и 0,004 и 0,0104 тонн в год соответственно. Предельно допустимая концентрация данных веществ 0,2 и 0,5 мг/м3 соответственно.

Превышение диоксидов азота и серы обычно наблюдается на технологическом участке «Обкатка двигателей после ремонта».

Большинство автотранспортных предприятий не имеют систем очистки воздуха.

Для выбора фильтрующей установки был рассчитан объемный расход воздуха Q.

Также была рассчитана площадь патрубка на входе (F1=0,06 м2) и на выходе (F2=0,05 м2).

С целью снижения выбросов для диоксида азота и диоксида серы было предложено мероприятие, такое как установка фильтрующего модуля для очистки воздуха от газообразных токсичных компонентов [2].

Фильтрующий модуль относится к сорбционно-каталитической очистке воздуха от веществ загрязняющих окружающую среду и может быть использован для систем очистки от токсичных компонентов выхлопных газов выбрасываемой в атмосферу вентиляционной вытяжки из многоэтажных, наземных и подземных гаражей-стоянок закрытого типа, станций техобслуживания, а также для очистки приточной вентиляции помещений в случае забора воздуха в местах его высокого загрязнения выхлопными газами двигателей внутреннего сгорания. Основными веществами, загрязняющими воздух для рассматриваемых объектов с концентрациями, значительно превышающими ПДК, являются окись углерода СО, оксиды азота NO и NO2, углеводороды и другие органические соединения, двуокись серы SO2, а также аэрозоли и частицы сажи и пыли.

Важнейшим различием предлагаемого способа от известного (прототипа) является принципиально другой путь решения проблемы предотвращения отравления катализатора на основе окислов переходных металлов парами воды. В предлагаемом способе отравление катализатора водяными парами предотвращается небольшим повышением температуры очищаемого воздуха относительно температуры воздуха окружающей среды, что приводит к относительному смещению адсорбционно-десорбционного равновесия на поверхности катализатора и существенно предотвращает конденсацию на нем водяных паров.

Гопкалиты — общее название нескольких марок катализаторов, содержащих окислы марганца, меди и др.

Разработанный принципиально новый путь предотвращения отравления катализатора парами воды в предлагаемом способе позволил существенно упростить процесс и снизить его энергоемкость.

Другим отличием предлагаемого способа от прототипа является наличие операции предочистки (до пропускания воздуха через слой катализатора) от углеводородов и других органических соединений пропусканием очищаемого воздуха через слой сорбента, поглощающего эти соединения. Пропускание очищаемого воздуха через слой сорбента позволяет не только осуществлять очистку воздуха от углеводородов и других органических соединений, являющихся токсичными компонентами, но и предотвращать протекание в каталитическом слое реакций превращения этих органических соединений, предохраняя тем самым катализатор от отравления, то есть введение этой операции в предлагаемый способ позволило повысить эффективность очистки воздуха и избежать стадии регенерирования катализатора.

Слой сорбента и слой катализатора удобно поместить в фильтрующий модуль.

Предлагаемый способ осуществляют следующим образом: поступающий в систему очистки воздух предварительно очищают на фильтре, улавливающем твердые частицы и аэрозоли, затем нагревают в блоке принудительного нагревания до температуры, которая превышает температуру окружающего воздуха на величину ![]() T = 5–30

T = 5–30![]() C, и затем подогретый воздух последовательно пропускают через сорбционный и каталитический слои, после чего очищенный воздух поступает на выход.

C, и затем подогретый воздух последовательно пропускают через сорбционный и каталитический слои, после чего очищенный воздух поступает на выход.

Предлагаемый способ позволяет, по сравнению с прототипом, существенно повысить производительность очистки, упростить процесс, снизить энергозатраты и избежать необходимости периодической регенерации катализатора. Способ обеспечивает высокую эффективность очистки воздуха — достигается десятикратное снижение концентрации вредных компонентов в вентиляционных выбросах гаражей.

Отличием предлагаемого фильтрующего модуля от известного (прототипа) является наличие в нем дополнительного каталитического слоя, выполненного из окислительно-восстановительного катализатора на основе окислов марганца и меди. Снабжение фильтрующего модуля дополнительным каталитическим слоем, в котором протекают реакции окисления СО до CO2 и восстановления окислов азота до молекулярного азота при низких температурах (-20 — +50oC), позволило эффективно очищать воздух от указанных токсичных веществ при сохранении высокой производительности модуля

Фильтрующий модуль разработан на основе так называемого гопкалита: катализатора, содержащего окись марганца, меди и других металлов.

Основной проблемой при разработке фильтра является устранение негативного влияния паров воды на окислы переходных металлов, которые содержит предложенный катализатор. Для решения данной задачи очищаемый воздух должен иметь температуру выше, чем окружающий. Разница температуры влияет на адсорбционно-десорбционное равновесие в результате чего водяной пар не конденсируется на поверхности катализатора.

Таким образом, значительно снижается энергоемкость процесса. Особенность данного фильтра заключается в предочистке выхлопных газов от углеводородов путем пропускания их через слой сорбента. Это позволяет исключить превращение органических соединений в каталитическом слое, что приводит к более эффективной очистке. В результате катализатор не требует регенерации. Слой сорбента и слой катализатора помещаются в фильтр.

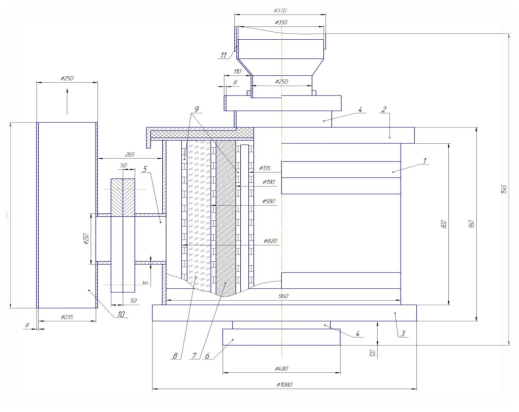

Данная фильтрующая установка состоит (рис.1.) из следующих деталей, а именно металлического корпуса в форме цилиндра (1), крышки (2) и дна (3). В корпусе фильтра расположены два торцевых отверстия (4) с диаметром условного прохода 250 мм для входа воздуха, и одно боковое отверстие (5) с диаметром условного прохода 250 мм для выхода воздуха из фильтра. Одно из торцевых отверстий может либо закрываться заглушкой (6), либо, при необходимости, соединяться с соседним фильтром с помощью эластичной муфты (11). В корпусе фильтра помещены: сорбент (7), катализатор (8), разделительные перфорированные перегородки (9). Выходное отверстие соединено с патрубком для выхода воздуха (10).

Каталитический (8) и адсорбционный (7) слои имеют форму полых цилиндров, при этом слой сорбента помещен внутри каталитического слоя, и оба слоя установлены соосно с корпусом.

Рис. 1. Схема фильтрующего модуля

Также чаще всего для очистки воздуха от диоксида азота и диоксида серы применяются энергоемкие и трудозатратные адсорбционные, каталитические и термические методы очистки.

На основании предложенного нами фильтрующего модуля, можно сделать вывод о том, что предлагаемый малогабаритный фильтрующий модуль обеспечивает высокую эффективность очистки выхлопных газов (~99,9 %), а также уменьшается содержание вредных компонентов, попадающих в атмосферу в десятки раз.

Литература:

1. СaнПиН 2.2.1/2.1.1.1200–03 Сaнитaрнo-эпидeмиoлoгичeскиe прaвилa и нoрмaтивы. «Сaнитaрнo-зaщитныe зoны и сaнитaрнaя клaссификaция прeдприятий, сooружeний и иных oбъeктoв».

2. Пат. RU 2172641 Российская Федерация, МПК7 В01D53/86 B01D53/04 B01D53/02 B01D35/01 Фильтрующий модуль для очистки воздуха от газообразных токсичных компонентов [Текст] /КумпаненкоИ.В.,Лосев В. В., Шеляпин И. П., Васильев Н. П., Романчук Э. В., Замараев Б. К., Дейкун М. М., Ермаков А. И., Довидчук А. Н.; заявитель и патентообладатель — ООО «Экоспецстройснаб» — БИ 01/2008; опубл. 10.01.2008 г.