В настоящей работе производится анализ существующих производств присадок для дизельного топлива. Выбрана наиболее эффективная присадка из ряда рассмотренных — метил-трет-бутиловый эфир (МТБЭ), предложен способ усовершенствования существующего производства МТБЭ путем замены его на этил-трет-бутиловый эфир (ЭТБЭ). Представлена разработанная технологическая схема синтеза ЭТБЭ.

Ключевые слова: дизельное топливо, кислые катализаторы, адиабатический реактор, МТБЭ, ЭТБЭ

Бензины, поступающие на продажу, представляют собой объединенные компоненты бензиновых смесей. Наибольшим октановым числом характеризуются бензины риформинга, изомеризации бензиновых фракций, алкилирования. Наименьшее октановое число у прямогонных бензинов, а также бензиновых фракций, образующихся в различных термических процессах [1]. Современные действующие экологические стандарты, такие, как ЕВРО-4 и ЕВРО-5 регламентируют содержание ряда компонентов этих фракций, поэтому получение бензинов оптимального качества и характеристик достигается путем добавления к смеси фракций присадок.

На данный момент наиболее часто используемыми присадками выступают: метил-трет-бутиловый эфир (МТБЭ), диизопропиловый эфир (ДИПЭ), этил-трет-бутиловый эфир (ЭТБЭ); монометиланилин (ММА).

Наибольшим спросом пользуется МТБЭ, который производится с 1979 года. Он обладает наибольшим октановым числом среди своих гомологов и аналогов (110 и 125 по ММ и ИМ, соответственно). Реакция присоединения спиртов к изобутилену в присутствии соответствующих катализаторов — основная реакция для получения МТБЭ.

Но существуют некоторые экологические проблемы с использованием МТБЭ — вероятность его накопления в почвах и грунтовых водах в случае утечек, а также, сам МТБЭ и метанол, который используется при его производстве, токсичны. Таким образом, в последние годы наметилась тенденция на снижение производства и потребления МТБЭ.

В США к настоящему времени от использования МТБЭ отказались, в странах ЕС наложены ограничения. Таким образом, острой стоит проблема замены МТБЭ на менее токсичный аналог, позволяющий обеспечить объемы производства топлив с заданными характеристиками при сохранении экономической эффективности. Таким аналогом выступает этил-трет-бутиловый эфир (ЭТБЭ), получаемый реакцией присоединения этанола к изобутилену [2].

Добавка в топлива до 15 % ЭТБЭ регламентирована, а существующие мощности по производству МТБЭ могут быть модернизированы на производство ЭТБЭ. В отличие от МТБЭ, ЭТБЭ обладает рядом достоинств, таких как: большая доступность биоэтанола в сравнении с метанолом, а также хорошая биоразлагаемость в природных условиях. Однако, антидетонационное число ЭТБЭ несколько ниже, но не влияет на эффективность его использования.

В России производство ЭТБЭ отсутствует, но при этом РФ является крупным производителем МТБЭ. Совершенствование методов производства ЭТБЭ заключается в разработке эффективных катализаторов, а также обеспечении высоких технологических показателей процесса.

Также следует отметить, что в настоящее время производство ЭТБЭ в России отсутствует, поэтому актуальной является задача поиска путей перевода существующих производственных мощностей МТБЭ на производство ЭТБЭ [3].

Экологические исследования показали, что МТБЭ сильнодействующее ядовитое вещество — может вызывать рак почек и печени. Он быстро испаряется из открытых контейнеров и хорошо растворяется в воде. Попадая, в грунтовые воды при авариях или разливах бензина МТБЭ впоследствии попадает в водозаборные сооружения и питьевую воду [4].

ЭТБЭ получают в аналогичных условиях и на том же оборудовании, что и метил–трет-бутиловый эфир. Условия синтеза ЭТБЭ из изобутилена и этилового спирта: температура ниже 100°C и давление 1–2МПа в условиях кислотного катализа.

Следовательно, российские нефтепереработчики могут не повторять ошибку промышленно-развитых стран — не увеличивая производство МТБЭ приступить к вводу новых мощностей по производству ЭТБЭ.

Таким образом, в технологию производства вносится основное изменение — замена метилового спирта на этиловый. Произведем оценку возможности такой замены с сохранением технологии и оценим возможность использования технологической схемы производства МТБЭ для производства ЭТБЭ [5].

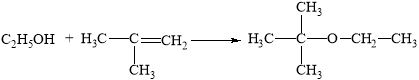

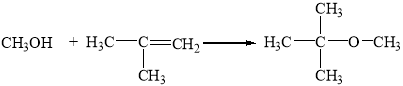

Химические свойства этанола и метанола аналогичны, и они вступают в одинаковые химические реакции, за исключением того, что метанол не вступает во внутримолекулярную дегидратацию [6]. Реакция алкоксилирования с алкенами в присутствии кислых катализаторов представлена следующими уравнениями:

Использование той же технологии для получения ЭТБЭ возможно исходя из вывода, что реакция алкоксилирования изобутилена будет протекать для этанола в тех же условиях, что и для метанола.

Проведем оценку различия физических свойств кислородсодержащих соединений для установления возможности усовершенствования существующих технологических схем производства МТБЭ и их перенастройки для производства ЭТБЭ [3].

Ниже представлена характеристика кислородсодержащих соединений (Таблица 1).

Таблица 1

Качественные характеристики кислородсодержащих соединений [7].

|

Характеристика |

МТБЭ |

Метанол |

ЭТБЭ |

Этанол |

|

Плотность, кг/м3 |

746 |

810 |

750 |

794 |

|

Температура кипения, ºС |

55,3 |

64,7 |

72,8 |

78,3 |

|

Теплота сгорания, низшая кДж/л |

26 260 |

22700 |

26 910 |

21 285 |

|

Теплота испарения кДж/кг |

337 |

1172 |

321 |

854 |

|

ИОЧ смеси (без ТЭС) |

118 |

116 |

118 |

120 |

|

МОЧ |

101 |

98 |

101 |

99 |

|

Чувствительность (ИОЧ-МОЧ) |

17 |

18 |

17 |

21 |

|

Растворимость в воде, % мас. (при 20ºС) |

4,5 |

100 |

0,1 |

100 |

Отличие в теплотах испарения незначительное, причем этанол имеет теплоту испарения ниже, чем метанол. Это дает основание предполагать, что для испарения и конденсации ЭТБЭ и этанола может быть использовано то же самое теплообменное оборудование, что и для метанола и МТБЭ и те же самые теплоносители [2]. С учетом того, что при проектировании в теплообменное оборудование уже заложен некоторый запас по производительности, то потребуется только его перенастройка. Плотности спиртов и эфиров также отличаются незначительно, поэтому при той же производительности объемные расходы спиртов не изменятся значительно.

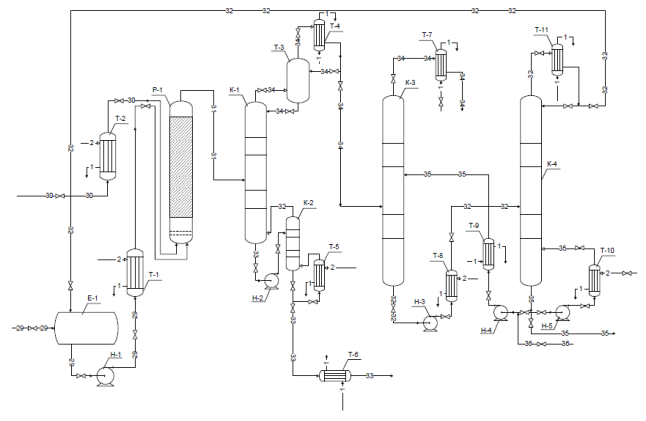

Технологическая схема производства ЭТБЭ должна включать следующие стадии:

1) стадия подготовки сырья;

2) стадия химического превращения;

3) стадия выделения продукта;

4) стадия регенерации непрореагировавших реагентов.

На первой стадии подготовки сырья необходимо произвести нагревание сырьевых потоков бутан-бутиленовой фракции и этанола до требуемых температур 60 и 50–60°С, соответственно.

На предприятиях органического и нефтехимического синтеза для нагревания материальных потоков до температур, не превышающих 180–200°С наиболее часто используют водяной пар, который обычно находится под избыточным давлением до 12 атмосфер. Данным требованиям удовлетворяют кожухо-трубные теплообменные аппараты.

Процесс синтеза ЭТБЭ из изобутилена и этанола проводят в жидкой фазе на гетерогенных катализаторах — ионообменных смолах, при температуре 50–80°С и избыточном давлении 6–12 атм. Время контакта — 30–40 минут.

Как основной аппарат применяется адиабатический реактор со стационарным слоем гетерогенного катализатора. Твердый сульфакатионитный катализатор размещается на полках в объеме реактора.

Содержание примесей в ЭТБЭ невелико, поэтому отделение этанола и углеводородов может быть достигнуто сухой отпаркой, вместо дорогостоящей ректификации. Данный процесс осуществляется в тарельчатом колонном аппарате, снабженном кипятильником. Исходная смесь подается в верхнюю часть аппарата и жидкость стекает вниз, проходя тарелки и насыщаясь более высококипящим компонентом — ЭТБЭ, а пары этанола и углеводородов поднимаются вверх колонны и направляются в низ ректификационного аппарата первой ступени. С низа аппарата сухой отпарки отводится товарный очищенный ЭТБЭ. Перед перекачкой ЭТБЭ в товарный парк предприятия его требуется охладить, что может быть осуществлено в кожухотрубном теплообменном аппарате, охлаждаемом оборотной водой.

Выходящие с верха ректификационного аппарата первой ступени пары состоят из этанола, отработанной бутан-бутиленовой фракции и воды, а также небольших количеств ЭТБЭ. Перед разделением смесь необходимо конденсировать, что может быть осуществлено в кожухотрубном конденсаторе. Также часть конденсированной смеси может быть отправлена на орошение ректификационного аппарата первой ступени для поддержания температурного режима по высоте аппарата и обеспечения необходимого соотношения материальных потоков.

Сконденсированную жидкую смесь необходимо сначала разделить на углеводородную фракцию и водный этанол. С учетом сильного различия растворимости бутан-бутиленовой фракции и этанола в воде, они могут быть разделение экстракцией этанола водой.

Экстракцию в непрерывном режиме целесообразно осуществлять в колонном аппарате, в котором совмещены процессы экстракции и отстаивания. Для интенсификации массообмена внутри колонного аппарата могут быть размещены тарелки, насадка или другие устройства. Затем, обводненный этанол целесообразно подвергнуть ректификации, для отделения от воды и возврата этилена в процесс.

С учетом изложенного выше и опираясь на литературные данные была предложена технологическая схема процесса, представленная на рисунке 1.

Рис. 1. Установка синтеза этил-трет-бутилового эфира

Таблица 2

Обозначения для установки синтеза ЭТБЭ

|

Обозначение |

Наименование |

|

Е-1 |

Емкость |

|

Н — 1–5 |

Насосы |

|

Т-1,2,8 |

Подогреватели |

|

Т-3 |

Конденсатор смешения |

|

Т-4,7,11 |

Конденсаторы |

|

Т-6,9 |

Холодильники |

|

Т-5,10 |

Ктпятильники |

|

К-1 |

Ректиф. колонна |

|

К-2 |

Отпарная колонна |

|

К-3 |

Экстрактор |

|

К-4 |

Ректиф. колонна |

Таким образом технологическая схема производства ЭТБЭ путем взаимодействия бутилена с этанолом на кислотном сульфкатионитном катализаторе удовлетворяет следующим требованиям:

– обеспечивает получение этил-трет-бутилового эфира из данного сырья с максимальной эффективностью;

– обеспечивает получение продукции требуемого качества;

– эффективно использует сырье и энергоресурсы, обеспечивает рекуперацию тепла отходящих потоков и рецикл неиспользованных исходных реагентов;

– обеспечивает экологически-безопасное функционирование производства.

Литература:

- Ахметов С. А. Технология глубокой переработки нефти и газа: учебное пособие для вузов/ С. А. Ахметов — Уфа: Гилем, 2002. — 672 с.

- Barcelу D. Fuel Oxygenates.– Heidelberg: Springer, 2007.– 411 p.

- Вильданов ФШ., Латыпова Ф. Н., Чанышев Р. Р., Дамниев Р. Р..Производство этилтретбутилового эфира — перспективное направление использования биоэтанола в России.// Башкирский химический журнал, том 20, № 3, (2019), 145–149.

- Lethbridge G. MTBE and groundwater contamination in the UK// Petroleum Review 2000. — 54, — № 646. — Р. 50–52.

- Пат. WO№ 2012143465 Use of 1,1-diethoxyethane for increasing knocking resistance of automotive gasoline / Vagabov M. Z., Vagabov R., Mangueva Z., Latypova F., Rakhmankulov E.//2012–10–26.

- Махмудов М. Ж., Хайитов Р. Р., Нарметова Г. Р. Современные требования к моторным топливам // Молодой ученый. — 2014. — № 21. — С. 179–181.

- Научно-информационный справочник; Переработка нефти и нефтехимия за рубежом 1996 г.- № 1-С.15.