По мере прогресса техники идет непрерывное улучшение, с одной стороны, эксплуатационных характеристик материалов – их прочности, твердости, ударной вязкости, жаропрочности, стойкости к коррозионным средам и, с другой стороны – повышение производительности и экономичности их обработки.

К настоящему времени создано большое количество способов обработки деталей. По виду используемой энергии они делятся на механические, электрические, тепловые и химические. Механическая обработка по сравнению с электрическими и химическими методами имеет ряд преимуществ. К ним относятся: универсальность, технологическая маневренность, малая энергоемкость, при достаточно высокой производительности, возможность получения деталей самых различных форм и размеров с высокой точностью и качеством поверхности, стабильность получаемых эксплуатационных свойств деталей.

Однако, появление новых видов высокопрочных, нержавеющих и жаропрочных материалов, трудно обрабатываемых обычными методами резания, обуславливает возникновение новых методов обработки.

Для изготовления деталей летательных аппаратов необходимы материалы с особыми свойствами. Одним из таких материалов является алюминиевый сплав 1201.

Оборудования для механической обработки тонкостенных (1,2 мм конечная толщина) крупногабаритных деталей из алюминия и его сплавов в настоящее время нет. Разработка такого оборудования потребует значительных материальных ресурсов. Поэтому исследования методов физико-химического управляемого снятия металла, которые позволят исключить использование громоздкого оборудования, являются актуальными.

Алюминий относится к числу наиболее электроотрицательных металлов. Его нормальный равновесный потенциал соответствует электродной реакции A l = Al+3 + 3e = - 1,663 В. Несмотря на это, алюминий имеет достаточно высокую коррозионную стойкость в большинстве нейтральных и слабокислых водных сред, а также в атмосфере вследствие большой склонности к пассивированию. По устойчивости пассивного состояния в аэрированных растворах алюминий может быть поставлен на второе место после титана.

Пассивность алюминия обусловлена наличием на его поверхности слоя окисла Al2О3 как безводного (корунд), так и гидратированных Al2О3·Н2О (бемит), Al2О3·2Н2О (байерит), Al2О3·3Н2О (гидраргиллит).

Защитные окисные пленки на алюминии имеют амфотерный характер и могут растворяться в сильных неокисляющих кислотах и особенно легко в щелочах. Стационарный электродный потенциал алюминия также имеет наиболее положительные значения при нейтральной или слабокислой реакции в водных растворах.

Характер растворения поверхности алюминиевого электрода зависит от факторов, способствующих разрушению окисной пленки, в частности от концентрации галоидов и величины анодной плотности тока, с возрастанием которых увеличивается площадь анодных участков, на которых увеличивается площадь анодных участков, на которых протекает процесс, и местное растворение стремится перерасти в общее.

Состав и структура алюминиевых сплавов существенно влияют на их обрабатываемость. Сплавы, состоящие из структурных фаз с сильно отличающиеся активностью (соответственно скоростью растворения), после электрохимической обработки (ЭХО) имеют менее качественную поверхность. Содержащиеся в сплаве легирующие компоненты (в виде интерметаллических соединений) не оказывают влияния на шероховатость поверхности и ее микросвойства в зоне обработки, но по ее границам могут вызывать растравливание, питтинги, межкристаллитную и внутрикристаллитную коррозию. Это объясняется тем, что при интенсивном растворении металла в зоне обработки разность потенциалов основного компонента сплава и включения оказывает малое влияние на кинетику процесса, так как растворение определяется в основном диффузией в прианодном слое. Вне зоны обработки основной металл в отличие от интерметаллидов покрыт окисной пленкой, что создает благоприятные условия для растворения и растравливания необрабатываемых поверхностей, покрытых слоем электролита.

Шероховатость поверхности после ЭХО зависит от термической обработки сплава, а также от технологии литья, уменьшаясь вследствие увеличения химической однородности сплава и увеличиваясь в результате выпадения компонентов из твердого раствора. Например, ЭХО термически обработанных деталей с последующим резким охлаждением снижает шероховатость поверхности алюминиевого сплава.

Производительность ЭХО во многом зависит от электрохимической активности легирующих компонентов сплава: например, большая концентрация меди в алюминиевом сплаве снижает скорость его растворения. Влияет на скорость обработки алюминия и его сплавов оказывает природа анионов рабочего электролита.

Электрохимическою обработку осуществляют следующим образом: заготовку соединяют с положительным полюсом источника постоянного тока (анод); инструмент является отрицательным полюсом; при этом профиль катода соответствует профилю поверхности, которую необходимо получить в результате обработки. Заготовку и инструмент помещают в камеру, изготовленную из неэлектропроводного материала. Подача электролита в зазор между анодом приводит к замыканию электрической цепи и в результате этого к растворению поверхности анода, т.е. обрабатываемой заготовки.

Основой электрохимической обработки является процесс локального анодного растворения, происходящий при высокой плотности постоянного тока в проточном электролите. При съеме материала происходит изменение конфигурации межэлектродного зазора, что вызывает перераспределение плотности электрического тока, изменение гидродинамических условий и как следствие этого – копирование профиля катода. Интенсивное движение жидкости обеспечивает стабильный и высокопроизводительный процесс анодного растворения, вынос продуктов растворения из рабочего зазора и отвод теплоты, возникающей во время обработки.

При ЭХО следует совмещать высокую скорость движении электролита с малым зазором, так как только при малых расстояниях между электродами (0,2-0,5 мм) происходит интенсивное растворение и достаточно точное копирование профиля катода на аноде. Пределы уменьшения зазора ограничиваются двумя условиями: 1) необходимость поддержания достаточно высоких и постоянных значений скоростей движения электролита, при малых зазорах подача электролита происходит неравномерно; 2) трудность поддержания в процессе обработки постоянства малого зазора, исключающего замыкание электродов или переход электрохимического процесса в электродуговой. Только при этих условиях можно обеспечить максимальную силу тока при низком прикладываемом напряжении, так как повышение выходного напряжения источника питания установки вызывает значительное увеличение ее мощности и требует усложнения конструкции.

Химическое фрезерование позволяет обрабатывать тонкостенные крупногабаритные детали. Химические методы обработки материалов основаны на удалении слоя материала, за счет химического взаимодействия обрабатываемого материала с кислотным или щелочным составом ванн. Преимуществами этих методов являются: а) почти полное отсутствие механических или тепловых явлений в зоне съема металла, что позволяет обрабатывать детали любой жесткости и конфигурации и получать высокую точность и низкую шероховатость поверхности; б) возможность обработки почти всех материалов в любом состоянии независимо от их твердости, прочности и т.д.; в) достаточно высокая производительность, которая вследствие протекания реакции одновременно по всей обрабатываемой поверхности зависит от глубины травления.

Наиболее распространенным методом химической обработки является метод глубокого контурного травления, или размерного травления, который в производстве назван методом химического фрезерования.

Сущность процесса химического фрезерования заключается в регулируемом удалении металла с поверхности детали травлением ее в щелочном или кислотном растворе. Для этого те поверхности детали, которые не нужно травить, покрывают защитным экраном. После этого деталь опускается в травильный раствор, где с незащищенных поверхностей металл растворяется до требуемой степени, которая определяется или по весу детали, или по получаемой геометрии, или достигается автоматически по заданной программе. После травления деталь промывают.

Однако, в литературе данных о технологических режимах обработки алюминиевого сплава 1201 практически нет. Были проведены исследования влияния концентрации NaOH и температуры водного раствора на скорость травления и шероховатость поверхности.

Для исследования процесса химического растворения сплава 1201 водным раствором NaOH была изготовлена ячейка. Корпус ячейки выполнен из оргстекла. Герметичность обеспечивается за счет прокладки, выполненной из кислотостойкой резины. Ячейка позволяет менять образцы и исследовать различные варианты защиты необрабатываемой поверхности от травления. Образцы изготавливались в форме квадрата со стороной 70мм и толщиной 4мм.

Перед установкой в ячейку производится подготовка обрабатываемой поверхности. Прежде всего, проводилось удаление с поверхности травления забоин, рисок. После чего обезжиривали ацетоном для снятия органических пленок. Последней операцией подготовки поверхности является ее очистка методом травления в слабом растворе NaOH (20-50г/л) в течение 5-7 минут. Затем образец промывали в холодной воде, осветляли и промывали в горячей проточной воде и устанавливали в ячейку. В качестве защитного покрытия использовались фторопласт, кислотостойкая резина и липкая лента.

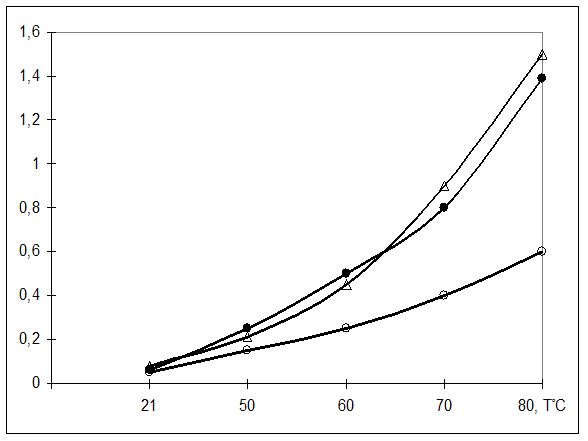

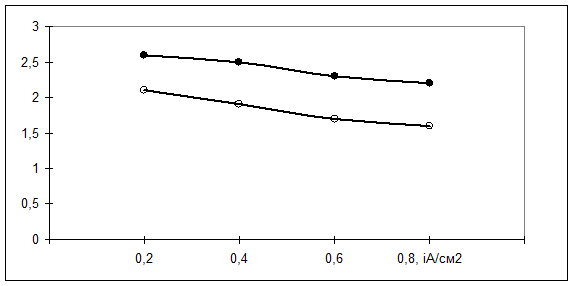

В процессе работы выявлено, что при химическом фрезеровании сплава 1201 с увеличением температуры раствора NaOH увеличивается скорость съёма металла. Данная зависимость представлена на рисунке 1.

Для исследования физико-химического снятия металла была разработана установка. Ячейка с образцом помещается в термостат для поддержания определенной температуры. Температура циркулирующей воды и температура травящего раствора фиксируется с помощью потенциометра.

Рис.1. Зависимость скорости травления (мм/ч) от концентрации и температуры раствора.

○ – NaOH – 50 г/л, ● – NaOH – 200 г/л, ∆ – NaOH – 400 г/л.

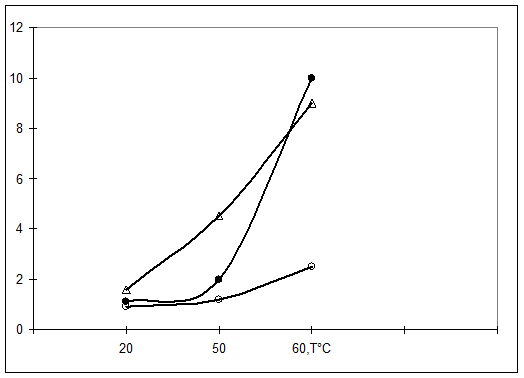

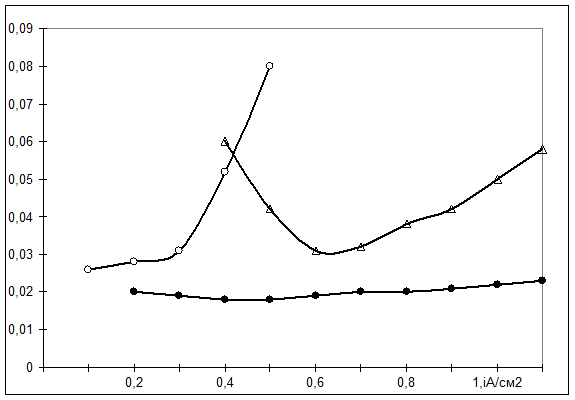

Из графиков видно, что увеличение концентрации приводит к росту скорости травления в области концентраций от 50 до 200 г/л. Повышение концентрации выше 200 г/л не увеличивает скорость травления. Измерение шероховатости поверхности позволило выявить зависимость шероховатости от температуры травящего раствора рисунке 2. Из графиков вытекает, что при малых значениях температуры раствора (20-30ºС) шероховатость поверхности после травления Ra 0,7-2,5 мкм. Высокие температуры (50°С) приводят к увеличению шероховатости. Сопоставляя графики на рисунках 1 и 2 можно сделать вывод, что с увеличением скорости травления выше 0,30 мм/ч обрабатываемая поверхность приобретает ярко выраженную крупнозернистость и шероховатость понижается до Ra 6мкм.

Предполагается, что процесс растворения алюминиевых сплавов с повышенным содержанием меди идет по электрохимическому механизму, т.е. на поверхности заготовки образуются микрокатоды и микроаноды.

Рис.2.Зависимость шероховатости поверхности (мкм) от концентрации и температуры раствора. ○ – NaOH – 50 г/л, ● – NaOH – 200 г/л, ∆ – NaOH – 400 г/л.

Травящий раствор, в первую очередь разрушает анодные поверхности, переводя алюминий в ионное состояние:

Al → 2Al3+ +6e

Al3++3OHˉ → Al(OH)3 .

Так как в щелочных растворах концентрация водородных ионов мала, предполагается, что у катода под влиянием электрического поля происходит ионизация воды с выделением водорода:

6Н2О → 6Н+ + 6ОНˉ,

6Н+ + 6е = 3Н2 .

Образующийся на аноде осадок гидроокиси алюминия :

2Al3+ + 6ОНˉ = 2Al(ОН)3,

растворяется в избытке щелочи:

Al(ОН)3 + ОНˉ → Al2О + 2Н2О.

Алюминат диффундирует далее в раствор:

AlO2ˉ + Na+ → NaAlO2.

Зерна меди вытравливаются и выпадают в раствор, образуя новые катодные центры. За счет неравномерности снятия металла образуются выступы (катодная поверхность) и впадины (анодная поверхность), что приводит к ухудшению качества поверхности, особенно, при повышенных температурах раствора (более 50°С).

Использование фторопласта, кислотостойкой резины и липкой ленты при температурах 20-30°С препятствует растворению образца на границе защитного покрытия. Повышение температуры приводит к увеличению подвижности ионов и происходит подтравливание защищаемой поверхности.

Для уменьшения влияния разности потенциалов между микрокатодами и микроанодами на процесс химического растворения необходимо наложить постоянное или переменное электрическое поле, на образец подается положительный заряд, а на поверхность катода – отрицательный

Для исследования этого процесса использовалась ячейка с горизонтальным расположением электродов. Образец помешался внизу, второй электрод с отверстиями располагался сверху. Величину межэлектродного зазора изменяли от 1 мм до 4 мм, плотность тока от 0,05А/см2 до 2А/см2. Постоянный ток при зазорах менее 2 мм приводит к образованию на поверхности образца впадин напротив отверстий в катоде. Это происходит из-за интенсивного конвективного тепломассообмена вызванного перемешиванием раствора пузырьками водорода. Увеличение зазора приводит к выравниванию поверхности.

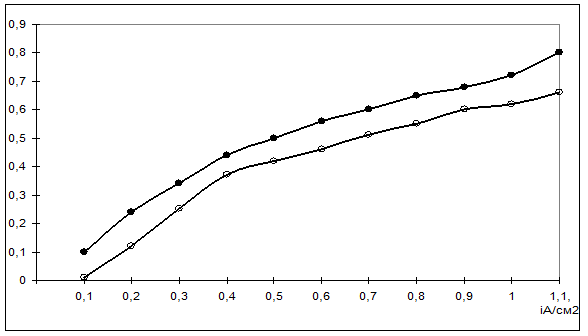

Согласно графикам, приведенным на рисунке 3, величина съема металла увеличивается с увеличением плотности постоянного тока.

Рис.3.Зависимость производительности (мм/ч) от плотности тока. ● – межэлектродный зазор 2,5мм, ○ – межэлектродный зазор 4мм. Температура раствора -25°С.

На рисунка 4 изображена зависимость производительности от плотности переменного тока. Из графиков следует, что увеличение плотности тока не приводит к значительному увеличению скорости съема металла, особенно, при больших зазорах.

Рис.4. Зависимость производительности (мм/ч) от плотности переменного тока.

● – межэлектродный зазор 2,5мм, ○ – межэлектродный зазор 4мм.

С увеличением плотности тока, рисунке 5, наблюдается уменьшение шероховатости поверхности. В диапазоне плотностей тока от 0,1 до 1,2А/см2, шероховатость при постоянном токе несколько ниже, чем при переменном.

Рис.5.Зависимость шероховатости от плотности тока:

● – переменный ток, ○ – постоянный ток.

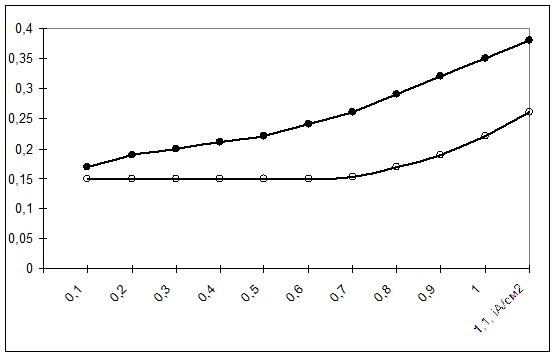

Из рисунка 6 следует, что при использовании переменного тока отклонение от формы обрабатываемой детали является минимальным и лежит в пределах ±0,015 + 0,025мм (при площади обработки 25 см2).

Рис.6. Зависимость отклонения формы обрабатываемой поверхности (мм) от плотности тока. ● – переменный ток, ○ – постоянный ток; ∆ – постоянный ток, зазор 4мм.

В результате проведенных исследований по химическому травлению и физико-химическому растворению сплава 1201, выявлено, что химическое травление в водном растворе NaOH возможно при температурах 20 -30°С, это приводит к уменьшению скорости травления до 0,05 ÷ 0,08 мм/час.

Наиболее приемлемым способом обработки сплава 1201 является растворение с наложением переменного электрического поля, позволяющий получить скорость съема 0,3 – 0,5 мм/час при отклонении формы поверхности ± 0,025 мм и шероховатости Ra 2-2,5 мкм.

Этот процесс проводят в водном растворе NaOH концентрацией 150 г/л, имеющей максимальную электропроводность, при температуре 20 - 30°С. Величина плотности переменного тока достигает 0,4 А/см2. Обычно при химическом фрезеровании алюминия и его сплавов производительность равна 0,019–0,040 мм/мин (1,1–2,4 мм/ч), при концентрации NaOH 300-400 г/л и температуре 70-95˚С, при этих режимах шероховатость поверхности Ra = 5 – 6 мкм, отклонение формы ±0,05 мм.