С развитием промышленности в производстве стали часто использовать такие вещества, как графитопласты, керамокомпозиты, углепласты и другие материалы, созданные на основе матриц из металла, керамики или полимера. Эти композиты нуждаются в быстрой и эффективной обработке. Поэтому наличие качественного обрабатывающего оборудования – актуальный вопрос для многих предприятий.

Обработка композитных материалов происходит с помощью таких технологических методов:

- механический (подразумевает использование ультразвука);

- гидроабразивный (резка с помощью струи воды, смешанной с абразивным материалом);

- лазерный (применение сфокусированного луча).

Эти методы, как и любые другие, имеют свои преимущества и недостатки. Их наличие зависит от свойств обрабатываемых материалов и технических параметров используемого оборудования.

Плюсы и минусы основных методов обработки

- Механический. Основной недостаток этого метода – образование большого количества пыли. Попадание мелких частиц в рабочую часть может затупить режущий инструмент, и на выходе получится очень низкое качество обработки. Также во время работы материал может расслоиться, целостность его волокнистого слоя будет нарушена, а края в месте резки оплавятся. Такие процессы отрицательно сказываются на качестве композита и меняют его изначальные характеристики. Несмотря на такие недостатки, механическая обработка сегодня считается наиболее доступной и эффективной. Это обусловлено тем, что на большинстве предприятий используется исключительно профессиональное и высокотехнологическое оборудование, которое имеет пять или больше координатных обрабатывающих центров с числовым программным управлением. На такие станки можно устанавливать ультразвуковые и лазерные головки с коротким импульсом и высокой пиковой мощностью. Также на оборудовании для резки полимерных материалов ставят твердосплавные сверла, фрезы и буры или инструменты, покрытые алмазным напылением.

- Гидроабразивный. Преимущество такого способа обработки – хорошая производительность и точность. С его помощью можно работать с довольно толстыми композитными листами. Однако гидроабразивный метод имеет такой недостаток, как возможность пресыщения влагой полимерного слоя в месте обработки. Вода разрушает молекулярные связи, и в результате материал может потерять свои изначальные свойства.

- Лазерный. Преимущества метода – высокая точность и скорость работы, отсутствие ограничений по площади обрабатываемого материала. Основной недостаток заключается в том, что резка лазером может оплавить края, и в результате воздействия высокой температуры нарушится структура матрицы композита.

Технические требования к оборудованию, использующемуся для работы с композитными материалами

Если необходимо обработать небольшое количество композита, то для этого вполне сгодятся такие простые инструменты, как электродрель или циркулярная пила. Чтобы результат их применения был качественным, необходимо придерживаться указанного производителем инструмента направления и соблюдать аккуратность при резке или сверлении. Полученное в итоге изделие будет нуждаться в дополнительной ручной обработке для соответствия необходимым техническим параметрам.

Для изготовления более сложных деталей, а также работы с композитными материалами в промышленных масштабах следует приобрести и использовать специальное оборудование. Существует техника, разработанная именно для таких целей.

Мощные станки для обработки композитных материалов, оснащенные пятью и более осями, применяют в таких отраслях промышленности, как космическая, авиационная, энергетическая и машиностроительная. Они уместны там, где необходимо выполнять сложные задачи с высокой точностью за короткий период времени.

Ключевые моменты при работе с композитными материалами на полимерной основе:

- Устранение пыли. В результате воздействия режущего или сверлящего механизма на композитный материал образуется большое количество мелких частиц, которые могут отрицательно влиять на точность обработки и отказоустойчивость оборудования. Поэтому необходимо заботиться о том, чтобы пыль не нарушала оптимальные условия эксплуатации оборудования.

- Охлаждение. Чтобы материал не оплавился в месте резки или сверления, а сама матрица полимера не изменила свои изначальные свойства в результате воздействия высокой температуры, необходимо охлаждать заготовки и режущий инструмент струей воды или воздуха.

- Подходящая конфигурация, количество оборотов и подача. Часто при обработке с помощью лезвий возникает такой дефект материала, как расслоение матрицы, появление в ней трещин, непрорез или выдергивание волокон. Чтобы избежать этого, а также свести к минимуму другие возможные дефекты, применяют острый инструмент, который работает по принципу осевого высокоскоростного вращения и питается от электропривода. Такое приспособление препятствует нарушению целостности поверхности и внутреннему разрушению в близких к срезу местах.

- Обработка объемных изделий сразу по нескольким осям. Для многоосевой обработки изделий необходимо оборудование, которое обеспечит высокую точность. Это позволит получать готовое к использованию изделие сразу после прохождения полного цикла на одном станке.

Все перечисленные критерии очень важны, и в идеале оборудование должно полностью им соответствовать, чтобы обеспечивать хорошее качество и скорость работы. Возникает вопрос – где найти такую технику?

Компания METROM предлагает оборудование для обработки композитных материалов в стандартной конфигурации и под заказ

METROM mechatronishe maschinen GmbH (https://www.itmash.ru/METROM) учла все перечисленные выше требования и создала оборудование, которое обладает оптимальной кинематикой для эффективной обработки композитных материалов (с характеристиками некоторых моделей можно ознакомиться по ссылке - https://www.itmash.ru/katalog/stanki-dlja-obrabotki-kompozitnyh-materialov).

Теперь, чтобы разрезать или просверлить слоистый полимер, не нарушая его внутреннюю структуру, и придать ему необходимую форму, нужно просто воспользоваться станком от METROM с высокоскоростной обработкой.

Работающая на основе многостоечной параллельной кинематики техника способна за короткий срок выполнять комплекс даже самых сложных работ по обработке обычных и композитных материалов.

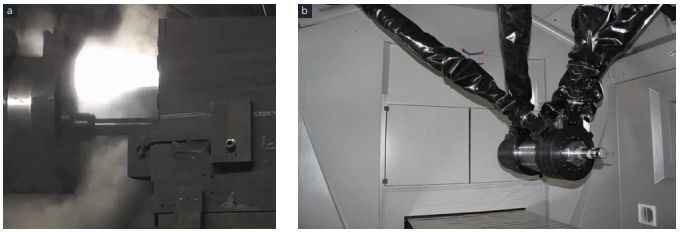

Рисунок 1.Принцип строения главного шпинделя (а) и модель двадцатигранной рамы (b).

Мехатронные высокоскоростные и высокоточные станки содержат специальный узел для обработки (шпиндель). Он приводится в движение с помощью закрепленных на двадцатигранной раме (рис. 1b) стоек (рис. 1а). Эти пять стоек имеют пять степеней свободы движения, что позволяет легко управлять перемещением шпинделя для высокой точности резки.

Стандартная конфигурация оборудования с 5, 6, 7 и больше координат включает следующие типы станков:

- стационарные (обладают большой рабочей зоной);

- мобильные;

- центры портального типа.

Компания также предлагает изготовление оборудования по индивидуальному заказу клиента.

Каковы преимущества оборудования для обработки композитных материалов от компании METROM?

Рисунок 2. a — работа в условиях обильного выделения абразивной пыли,b — расположение рабочих стоек обрабатывающих центров METROM и оснащение их специальными кожухами

Предлагаемое компанией оборудование обладает следующими преимуществами:

- Сведено к минимуму влияние продуктов резки на рабочие части механизма. Это обусловлено тем, что приводные стойки шпинделя обрабатывающих станков расположены выше зоны непосредственной обработки. Дополнительно направляющие имеют специальные кожухи с внутренним обдувом, что предотвращает попадание абразивной пыли на ось (рис. 2b).

Рисунок 3. а — станция для чистки конуса шпинделя, инструментальной оснастки и инструмента перед его сменой, b,c — герметичное исполнение магазина инструмента.

Для очистки конуса шпинделя, инструментальной оснастки и самого инструмента на станке установлена станция, которая производит обдув струей сжатого воздуха в нескольких положениях (рис. 3а).

Чтобы предотвратить попадание пыли, магазин инструмента герметично закрыт (рис. 3b, 3c). Бокс для маховика и кнопок управления также надежно закрыт и расположен в рабочей зоне.

Рисунок 4. a — закрытый бокс для кнопок управления и маховика, дополнительные уплотнения V-оси (стола перемещения), специальные крышки с прокладками для операций технического обслуживания, b — полностью закрытая рабочая зона.

На столе перемещения сделаны дополнительные уплотнения и крышки с прокладками, которые облегчают действия по техническому обслуживанию станка (рис. 4а).

Рабочая зона обрабатывающего оборудования полностью закрыта и укомплектована системой вытяжки (рис. 4b).

Чтобы уменьшить количество мелкодисперсной пыли в воздухе, функционируют приточная и вытяжная системы. Это позволяет повысить скорость и качество работы, а также продлевает срок службы техники.

- Разработана технология, предотвращающая повреждение и излом поверхности композита, а также нарушение структуры слоев, которые находятся рядом с обрабатываемой зоной. В процессе резки или сверления обрабатываемого изделия применяется особый высокоскоростной режим. Он характеризуется рабочей подачей на скорости до 60 тысяч мм/мин и ускорением в 8–10м/с2.

При обработке можно регулировать глубину резки за один проход и выставлять ее на таком уровне, что не будет нарушена структура матрицы полимера и его поверхностных слоев.

Станок способен выполнять большое количество одинаковых операций за короткое время. При этом будет сохранена идентичность повторяемых параметров.

- Достигнута высокая точность обработки. Этот критерий очень важен при работе с композитными материалами. Малейшее отклонение от необходимых параметров детали, изготовляемой, например, для энергетической или аэрокосмической промышленности, повлечет за собой изменения характеристик всей возводимой конструкции. А это, в свою очередь, может повлечь самые неприятные последствия, вплоть до разрушения и получения больших убытков.

Чтобы предотвратить такое развитие событий, компания уделяет большое внимание постоянному повышению точности обработки. На станках METROM она составляет от 0,005 до 0,0225 мм по всей рабочей зоне.

- Установлена защита от перегрева. Чтобы под влиянием высоких температур в процессе обработки рабочие узлы и композит не были повреждены, в конструкции станка предусмотрена система для охлаждения рамы и осей.

По трубчастой конструкции подается охлаждающая жидкость, а комнатная температура в рабочей зоне поддерживается с помощью подачи воздуха через шпиндель.

- Есть возможность использовать ультразвук для работы с такими высокотехнологичными твердыми сплавами, как стекло, корунд, керамика, графит с карбидом кремния.

Рисунок 5. Ультразвуковая система.

Применение ультразвукового оборудования позволяет значительно повысить качество работы – предотвратить деламинацию материала, расслоение и появление неровностей (рис. 5). Также обработка ультразвуком увеличивает срок службы изделия и сокращает время, которое уходит на выполнение задачи.

Мобильные станки и модули для работы с габаритными материалами

Рисунок 6. Мобильные 5, 6, 7-ми координатные станки METROM.a — портативный 6-ти координатный станок с поворотным столом, b — 5-ти координатный мобильный модуль,установленный на роторе газовой турбины (вес изделия около 15 тонн).

Предлагаемые мобильные 5, 6, 7-координатные станки МЕТРОМ (рис. 6) являются уникальным решением, которое дает возможность проводить операции с высокой скоростью и точностью. Это позволяет обрабатывать изделие, не перемещая его в процессе. Такие станки удобны, когда необходимо работать с габаритными материалами.

Если использовать такое оборудование в роли модуля, это позволит создать компактный и в то же время многофункциональный комплекс для обработки, который можно будет при необходимости перенастроить для выполнения других задач.

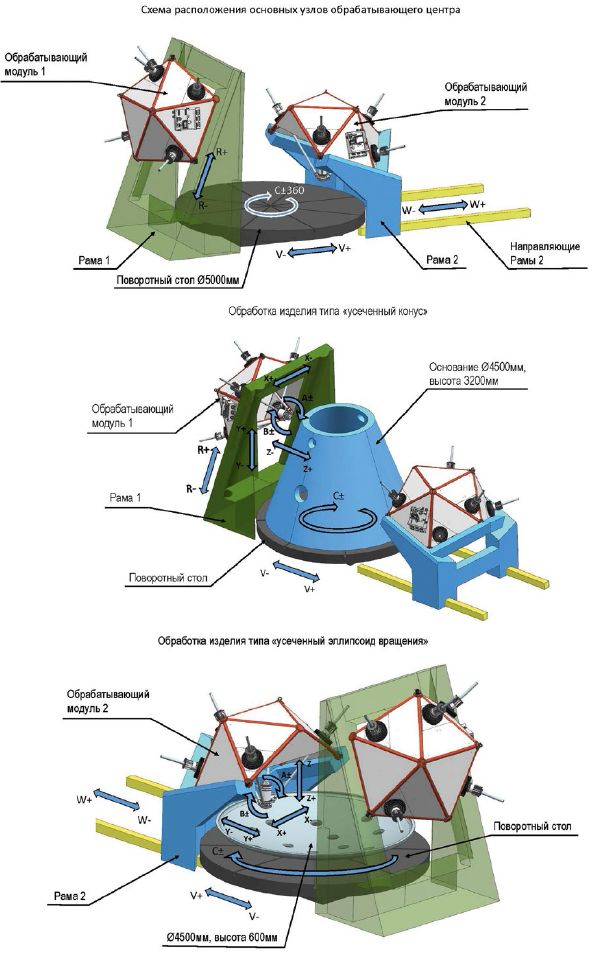

Рисунок 7. Гибкий обрабатывающий комплекс на основе мобильных 5-ти осевыхстанков METROM.

Проект устройства, предназначенного для работы с крупногабаритными изделиями из композитных материалов компании METROM, представлен на рис. 7. Конструкция данной установки основана на модульном принципе. В ее основе находятся два обрабатывающих модуля серии РМ2000. Они представляют собой пятистоечные пятикоординатные станки с параллельной кинематикой (рис. 7: обрабатывающий модуль 1 и обрабатывающий модуль 2).

Каждый из двух модулей может осуществлять пятикоординатную обработку в рабочей зоне XYZ=1900×1900×1000. При этом также есть функция поворота шпинделя по осям А и В. Дополнительно установлена увеличивающая подвижность и расширяющая рабочую площадь рама.

Конструкция центра также включает поворотный стол, диаметр которого составляет 5 метров. Он может перемещаться по оси V на 1500 мм.

Каждый модуль для обработки оснащен системой числового программного управления с интеграцией с осями С и V.

Возможность создания 3D-печати композитных материалов

Кроме перечисленных выше преимуществ, оборудование компании METROM обладает уникальной особенностью, которая позволяет совмещать сразу несколько технологий на одном центре обработки.

В сотрудничестве с ведущими компаниями-автопроизводителями и организациями, занимающимися научными исследованиями в Германии, МЕТРОМ воплотила проекты по трехмерной печати из композитных материалов с последующей их обработкой на том же станке.

Сегодня компания динамично развивается и благодаря достижениям в области оборудования и применению современных технологий уже достигла такого уровня производительности в области 3D-печати, который в три раза превышает показатели, получаемые при использовании традиционных методов. Этот уникальный результат не стал финальной точкой – METROM продолжает совершенствовать технологию 3D-печати на собственном оборудовании.

Рисунок 8. Проект 3D печати композитных материалов на станках METROM.

Сварка методом трения

Среди предлагаемых компанией METROM mechatronische maschinen GmbH услуг есть также выполнение сварки трением. Сам процесс подразумевает перемешивание сложных трехмерных элементов, в число которых входят композитные материалы.

Оборудование компании выполняет данную процедуру, предоставляя возможность обработки сваренных стыков на том же станке, на котором ранее выполнялась сварка. Это позволяет экономить время и рабочие ресурсы, увеличивая эффективность работы.

Если у Вас остались вопросы или необходимо получить дополнительную консультацию, обращайтесь к представителям «ИНТЕРТУЛМАШ». Данная компания имеет статус официального представителя METROM mechanische maschinen GmbH в России и странах СНГ, обладает правом на поставку ее продукции и услуг.

Контактная информация:

Телефон: +7 (495) 668-13-58

email: inbox@itmash.ru

сайт: www.itmash.ru