XXI век, по аналогии с бронзовым или железным веком, можно уверенно назвать веком композиционных материалов. Появление этого термина относится к средине прошлого столетия, но само понятие не является новинкой — использование комбинаций разных материалов встречалось достаточно давно, в основном при строительстве. В данной статье речь пойдет о повышение эффективности лезвийной обработки изделий из композиционных материалов.

Ключевые слова: обработка, режимы резания, композиционные материалы, скорость резания, шероховатость, повышение эффективности обработки.

В наше время совершенствование отрасли приборостроения, машиностроения и прочих отраслей в промышленной сфере не представляется возможным без использования синтетических полимерных композитных материалов (ПКМ). Обоснованием этому является то, что полимерные материалы имеют большую удельную прочность, во много раз выше, чем у классических материалов: сталь, чугуны, цветные металлы и тд. Помимо этого, пластмассы обладают значительной стойкостью к химическому воздействию, диэлектричностью, антифрикционной характеристиками и отличными конструкционными свойствами. Значительное различие процессов резания полимерных композиционных заготовок от обработки металлических заготовок является наличие особых свойств у полимерных композиционных материалов, все это притом, что эффективность процесса резания пропорциональна режимам обработки и геометрии режущего инструмента. Но в действительности возникает ряд проблем с получением необходимого качества обработки поверхностей изделий из полимерных материалов с использованием рекомендуемых параметров и режимов обработки из технической литературы. В результате, перед современными машиностроительными процессами стоит актуальная задача, заключающаяся повышении производительности в ходе обработки заготовок резанием, изготавливаемых из полимерных материалов, так как это позволит уменьшить себестоимость производимых деталей и повысить качество конечного продукта.

Большей частью продуктивность механической обработки материалов резанием зависит от используемого инструмента и оборудования. Но оборудование, технологические методы и режущие инструменты, предназначенные для обработки пластмасс доступны в малых количествах, и они обладают невысокой эффективностью. Для этих целей применяют инструменты, предназначенные для обработки металлов или древесины. Этим обусловлены сложности в достижении эффективности при обработке пластмасс резанием, обостряя это многообразием классов и видов пластмасс, используемых в производстве. Также влияние оказывает малая информационная база о присущих свойствах пластмасс, описывающих их обрабатываемость и недостаточное представление о присущих им свойствах, характеризующих обрабатываемость пластмасс. При осмотре пластмасс после обработки резанием часто обнаруживалось, что из поверхности имеют большое количество трещин, рисок и большую шероховатость.

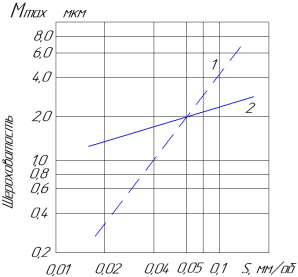

В иных ситуациях наблюдается необходимость дополнительных отделочных обработках деталей из-за оплавления поверхностей термопластов и прижогов на поверхностях реактопластов из-за тепла трения, развивающегося в результате резания. К тому же наблюдался высокий износ режущих кромок резцов и сколы (выкрашивания). Шероховатость обработанных поверхностей исследовалась M. Okoshi Kamogawa в лаборатории электротехнических исследований MJTJ Японии [2], применяя твердосплавные и алмазные инструменты и заготовки из поливинилхлорида. В ходе исследований было выявлено, что при точении данными резцами шероховатость обработанных поверхностей детали снижается с уменьшением подачи. (Рис. 1).

Анализ воздействия скорости резания на процесс образования стружки показало [3], что на шероховатость детали не оказывает значительного влияния скорость резания. Высота неровностей колеблется в границах одного класса или немного выходит за диапазоны значений этого класса. Установлены пределы скоростей для каждого материала, где шероховатость обработанной поверхности будет наиболее минимальной. Объяснением этому служит характер образования стружки, связанный с температурным фактором.

Рис. 1. Зависимость шероховатости обработанных поверхностей жесткого поливинилхлорида от подачи: 1-Алмазные резцы; 2-твердосплавные резцы

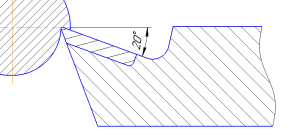

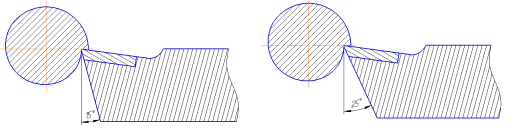

В результате выяснены оптимальные параметры геометрии режущего инструмента при помощи анализа большого числа частных зависимостей. Стружка надлома образуется при главном переднем угле резцов более 20º, что способствует возрастанию ее шероховатости и получению вырывов на обработанной поверхности детали. (Рис. 2)

Рис. 2. Резец с положительным передним углом резания 20º

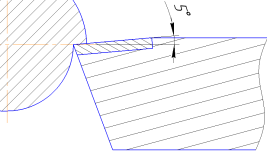

Увеличение шероховатости поверхности и получение стружки надлома является следствием применения резцов с отрицательными передними углами более 5º. (Рис. 3)

Рис. 3. Резец с отрицательным передним углом резания 5º

Для получения меньшей шероховатости для деталей из пластмасс необходимо применять с передними углами от -5º до +20º.

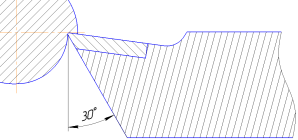

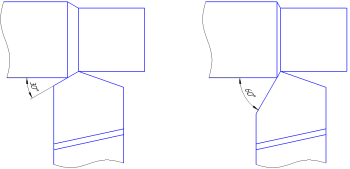

Трение задней поверхности резца об обрабатываемую поверхность уменьшается с увеличением заднего угла. В итоге шероховатость поверхности тоже уменьшается. При этом при заднем угле более 30º снижается прочность режущего клина и его теплоотводящая способность. (Рис. 4)

Рис. 4. Резец с задним углом резания 30º

Наиболее эффективно применять резцы с задним углом резания в пределах от 15º до 25º. (Рис. 5)

Рис. 5 Пределы задних углов (от 15º до 25º) для обработки пластмасс

Для получения более высокого класса шероховатости необходимо применять резцы с главным углом в плане от 30º до 60º.

Рис. 6 Главные углы резания в плане (от 30º до 60º)

Увеличение угла в плане (менее 30º) увеличивает отгиб заготовки, а это влияет на силу вибраций при обработке и на нарушение конечной формы детали. Вспомогательный угол в плане влечет за собой увеличение высоты неровностей приблизительно в 1,2–1,7 раза в процессе увеличения от 10º до 25º. При тонкостенной обработке пластмасс следует работать резцами с фаской f параллельной направлению подачи. Это позволит получить шероховатость высокого класса чистоты (Рис. 7)

Рис. 7. Главный угол в плане менее 30º

Образование стружки и результаты этого процесса, исходя из мнения различных авторов [1, 2, 3, 4], в большой степени, в целом, задает процесс резания. От него зависят условия работы станка и инструмента, количество образующейся теплоты и расход энергии, качество обработки и точность, сила резания. Процесс образования стружки определяется закономерностями разрушения и деформации. Сочетание вязкости и упругости является характерной особенностью полимеров. Характер поведения полимеров меняется от раза к разу. В одних случаях они обладают свойствами вязких жидкостей, а в других свойствами упругих тел. Эти параметры сочетаются во всех видах полимерных материалов [5–7]. Они ни чисто вязкие, ни чисто упругие, и ни по закону вязкости Ньютона, ни закону Гука они не подчиняются. В процессе резания можно заметить, что один материал ведет себя и как хрупкий, и как пластичный, об этом говорят различные виды стружки. Причиной этому является характер напряженного состояния материала. (Таблица 1)

Таблица 1

Виды стружки впроцессе резания композиционныхматериалов

|

Стружка |

Факторы стружкообразования |

|

Непрерывная: — сливная — скалывания |

Активная упругая деформация Постоянное скольжение, возникающее в процессе действия напряжения и сдвига |

|

Прерывистая: — простая скалывания — сложная скалывания — с трещинами |

Пластичное разрушение под воздействием напряжения простого сдвига Пластичное разрушение под воздействием напряжения сдвига, сжатия или напряжения растяжения. Упругое и хрупкое разрушения. |

Вывод

Основываясь на данных из литературы можно вывести следующее:

‒ различные режимы резания полимерных материалов оказывают неоднозначное воздействие на образование шероховатости поверхности.

‒ на шероховатость обработанной поверхности В малой степени влияет глубина и скорость резания.

‒ Значительное влияние на шероховатость поверхности оказывает подача, повышение её параметров аналогично влияет на шероховатость.

Литература:

- Семко, М. Ф. Обработка резанием электроизоляционных материалов/ М. Ф. Семко, В. И. Дрожжин. — М.: Энергия, 1974–174 с.

- Кобаяши, А. Обработка пластмасс резанием / А. Кобаяши. — М.: Машиностроение, 1974– 192 с.

- Дрожжин, В. И. Качество обработки и прочность слоистых пластиков / В. И. Дрожжин, П. И. Сустан // Станки и инструменты. — 1969 –№ 10 — С. 15–16.

- Кабалдин, Ю. Г. Самоорганизующиеся процессы в технологических системах обработки резанием. Диагностика и управление / Ю. Г. Кабалдин, А. М. Шпилев. — Владивосток: Дальнаука, 1998–296 с.

- Тагер, А. А. Физикохимия полимеров/ А. А. Тагер. — М.: Химия,

- Карташов, Э. М. Структурно-статистическая кинетика разрушения полимеров / Э. М. Карташов, Б. Цой, В. В. Шевелев. — М.: Химия,

- Тюдзе, Р. Физическая химия полимеров / Р. Тюдзе, Т. Кавай. — М.: Химия, 1977–296 с.