В статье дано описание механизмов, качество которых в значительной мере определяется полнотой разработки и использования методов теории механизмов и машин. Чем более полно будут учтены при проектировании механизмов критерии производительности, надежности, точности и экономичности, тем совершеннее будут разрабатываемые конструкции. Прогресс в первую очередь определяется созданием новых высокопроизводительных и надежных машин.

Ключевые слова: раскалывание скорлупы, механизмы, орехи, ударная сила раскалывания скорлупы, извлечение ядер, эффективность работы.

Цель изадачи исследования:

Создание энергосберегающего устройства непрерывного действия для раскалывания скорлуп косточек плодовых культур как в промышленных, так и в домашних условиях, без разрушения их ядер; иповышение производительности работы.

Материал иметоды исследования:

Известно устройство [1] для извлечения ядер из орехов, содержащее питатель, транспортирующий узел, выполненный в виде ленточных транспортеров, обращенных один к другому своими рабочими ветвями, на которых имеются профильные пазы, и ножевой режущий узел. В качестве недостатка данного устройства можно отнести то, что оно предназначено для извлечения ядер из скорлупы орехов, в которых сила связи между ними отсутствует или незначительна, что позволяет отделить ядра от разделенных ножевым режущим узлом на части скорлупы за счет разряжения, создаваемого вытяжным приспособлением. При наличии же существенной силы связи ядер со скорлупой, например, как у грецких орехов, отделение ядер от скорлупы за счет разряжения представляет большую трудность.

Известно также устройство по [2] для извлечения ядер из орехов, преимущественно кедровых, отличие которого от устройства по [1] является то, что профильный паз выполнен по продольной оси ленты каждого транспортера и имеет овальную форму, при этом за ножевым режущим узлом установлено вытяжное приспособление для отделения ядер от скорлупы, а сам ножевой режущий узел выполнен в виде дискового ножа. Изменения, внесенные в данное устройство по отношению к устройству по [1], не устраняют указанные выше недостатки при использовании для грецких орехов.

В устройстве для разрушения скорлупы орехов по [3], содержащем корпус, загрузочный бункер, разгонно-направляющий механизм, деку, установленную в корпусе, разрушение скорлупы орехов осуществляется за счет удара направляемых высоскоростным эжекционным потоком орехов о неподвижную деку. В качестве недостатков этого устройства можно указать следующее. Во-первых, устройство предназначено для разрушения скорлуп преимущественно кедровых орехов, прочность и жесткость которых существенно меньше скорлуп грецкого ореха, косточек абрикоса, персика, вишни, сливы и других плодов. Соответственно для раскалывания скорлуп последних требуются сила и скорость удара намного большее, чем для кедрового ореха. То есть образование такой силы и скорости удара в устройстве приведет к существенному увеличению его энергоёмкости. Во-вторых, часть скорлуп и ядер после разрушения могут остаться на поверхности деки, так как в прототипе нет устройства для ее очистки остатков, что может привести к нарушению процесса раскалывания скорлуп. В третьих, устройство осуществляет поштучную подачу на деку орехов из сравнительно большого расстояния, что приведёт к снижению его производительности.

Результаты исследования, их обсуждение:

Поставленная задача решается тем, что в устройстве, содержащем привод, рычажную систему, упругий элемент в виде пружины и ударный боек, привод систем подачи косточек в виде транспортера с заправленными косточками, подъема подпружиненного ударного механизма, а также освобождения ячеек от ядер совмещены в одном приводе с помощью рычага и зубчатого механизма со звездочками, а ограничитель, позволяющий ограничить степень импульсивной силы удара в зависимости от твердости и жесткости скорлупы косточек, выполнен в виде регулируемых по высоте стопоров на станине и регулируемого по длине подъемного рычага.

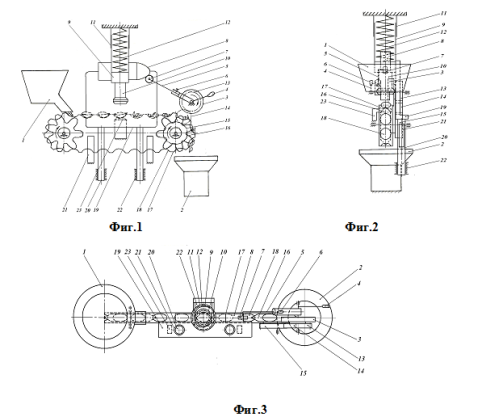

Рис. 1. Устройство для раскалывания скорлуп косточек плодов для извлечения из них ядер

На фиг.1 изображено устройство, вид спереди, на фиг.2 — то же, вид сверху, на фиг.3 — то же, вид сбоку.

Устройство для раскалывания скорлуп и извлечения из них ядер содержит бункера 1 и 2, соответственно для целых и раздробленных косточек, приводной шкив 3, соединяемый с двигателем при механическом приводе, а при ручном приводе с ручкой 4. Шкив 3 связан с рычажной системой, состоящей из подъемного рычага 5, выполненного в телескопическом виде и стопорного винта 6 для регулирования длины рычага. Другой конец рычага 5 шарнирно соединен с роликом 7, который входит в контакт с кулачком 8, жестко закрепленным через ползунок 9 с бойком 10. При этом кулачок 8, ползунок 9 и боек 10 составляют ударный механизм. Ползунок 9, скользящий по направляющей 11, входит в силовое замыкание с упругим элементом, например, пружиной 12, работающей на сжатие. Движение от шкива 3 посредством зубчатого механизма, состоящего из прикрепленного к шкиву 3 впритык и соосно зубчатого колеса 13, паразитного зубчатого колесика 14 и шестерни 15, передается через прикрепленную к последней приводную звездочку 16 цепному транспортеру 17 с ячейками 18 для заправки косточками плодов. Для ограничения подачи лишнего импульса силы во избежания разрушения ядра косточки ползунок 9 прикреплен к плите 19 со стержнями 20, которая упирается в регулируемые по высоте стопорные опоры 21 на станине, что не допускает излишнего вдавливания бойка к ядру косточки. Стержни 20 передвигаются по высоте по направляющим 22 и предохраняют от колебания ползунка в горизонтальном направлении. Нижняя грань косточки при этом, то есть во время удара, имеет контакт с наковальней 23.

Устройство работает следующим образом.

Из бункера 1, заполненного косточками, по одной косточке заправляются ячейки 18 цепного транспортера 17. Двигателем или вручную посредством ручки 4 приводится в движение шкив 3. Это движение затем посредством зубчатого механизма, состоящего из прикрепленного к шкиву 3 зубчатого колеса 13, паразитного колесика 14 и шестерню 15, передается приводной звездочке 16 цепного транспортера 17, заправленного косточками. В это же время телескопический подъемный рычаг 5, длина которого регулируется стопорным винтом 6 в зависимости физико-механических свойств, например, размеров косточек, твердости и жесткости их скорлупы, поворачиваясь входит через ролик 7 в контакт с кулачком 8. По мере поворота рычага 5 и перекатывания при этом ролика 7 по кулачку 8, последний поднимает вверх жестко закрепленный к нему ползунок 9, который в свою очередь сжимает пружину 12, образовывая в ней направленную вниз реактивную силу. После некоторого угла поворота рычаг 5 соскакивает с кулачка 8 и разрывает с ним контакт, вследствие чего под действием накопленной реактивной силы пружины 12 происходит резкое падение ползунка 9 по направляющей 11 и удар бойка 10 по скорлупе косточки, упирающейся с нижней стороны на наковальню 23, что приводит к раскалыванию скорлупы. Для ограничения подачи лишнего импульса силы удара во избежание разрушения ядра косточки, ползунок 9 через плиту 19, соединенную со стержнями 20, упирается в регулируемые по высоте стопорные опоры 21 на станине, что не допускает излишнего вдавливания бойка к ядру косточки. Стержни 20 передвигаются по высоте по направляющим 22 и исключают колебание ползунка 9 в горизонтальном направлении. Цепной транспортер 17 с ячейками, где уже имеются раздробленные косточки, двигаясь дальше, входит в контакт с зубьями звездочки 16, которые играют роль не только ведущего транспортера с косточками, но и освобождают их от раздробленных косточек. Эти косточки накапливаются в бункере 2 и затем рассортируются по ядрам и оболочкам.

Расстояние между косточкой, находящейся на ячейке цепного транспортера, и нижней ударной поверхностью бойка 10 при исходном начальном положении последнего геометрически зависит, как это следует из фиг.1, от длины телескопического рычага 5. При этом чем больше длина этого рычага, тем больше указанное расстояние и наоборот. То есть при больших размерах косточек необходимо увеличить это расстояние, а при меньших размерах — уменьшить.

Кроме того, величина реактивной силы пружины 12 зависит, во-первых, от начального положения её нижнего конца в момент вхождения ролика 7 в контакт с кулачком 8 и во-вторых, от высоты подъема последнего. Высота подъема кулачка определяется формой профиля его рабочей поверхности и при неизменной форме профиля остается также неизменной. Начальное же положение нижнего конца пружины зависит от длины рычага 5, то есть при большей длине последнего нижний конец пружины в начальном положении будет находиться выше, а при меньшей — ниже. В первом случае пружина будет иметь большее предварительное начальное сжатие, а во втором — меньшее. При этом суммарная сила сжатия пружины 12 и равная ей реактивная сила при неизменной высоте подъема кулачка 8 оказывается зависимой от длины рычага 5. При большей жесткости и твердости скорлупы косточек для получения большей раскалывающей силы удара необходимо увеличить длину рычага 5, а при меньшей жесткости и твердости уменьшать эту длину.

Наличие упругого элемента 12, регулируемость длины подъемного рычага 5 и регулируемость по высоте стопорных опор 21 позволяет ограничить и регулировать степень импульсной силы удара бойка 10 в зависимости от физико-механических свойств, например, размеров косточек, твердости и жесткости их скорлупы, что также способствует повышению надежности работы и обеспечивает сохранение целостности ядер косточек. [5, 6, 7]

Отсутствие в предлагаемом устройстве высокоростного воздушного потока определяет энергосберегаемость процесса его работы в сравнении с прототипом.

Выводы изаключение

В устройстве для раскалывания скорлуп косточек плодов с целью извлечения из них ядер семян, содержащем привод, систему рычагов, упругий элемент в виде пружины и ударный боек, системы подачи косточек в виде цепного транспортера с заправленными косточками, подъема подпружиненного ударного механизма, а также освобождения ячеек от ядер совмещены в одном приводе с помощью подъемного рычага и зубчатого механизма со звездочками, а ограничитель, позволяющий ограничить степень импульсивной силы удара в зависимости от физико-механических свойств косточек, выполнен в виде регулируемых по высоте стопоров на станине и регулируемого по длине подъемного рычага. Использование предлагаемого устройства даст народному хозяйству значительный технико-экономический эффект за счет повышения производительности и эффективности работы.

Литература:

- Патент США № 2344711, кл.146–10, 1943.

- Авторское свидетельство СССР № 827016, rл. А 23 N 5/00, 1981.

- Авторское свидетельство СССР № 1237160, кл. А 23 N 5/00, 1984. Опубликовано 15.06.1986 г., бюлл. № 22.

- Артоболевский И. И. Механизмы в современной технике. Том I. — М.: Наука, 1970, стр. 288, механизмы № 479 и 480.

- Артоболевский И. И. Механизмы в современной технике. Том I. — М.: Наука, 1970, стр.

- Левитский Н. И. Теория механизмов и машин. — 2-е изд. Перерод и доп. — М.: Наука, 1990. — с 438–440.

- И. А. Аширбеков, Б. А. Юнусов, А. И. Хуррамов. Обоснование конструктивных параметров и режимов работы устройства для раскалывания косточек и орехов плодовых деревьев. Т.: Вестник аграрной науки Узбекистана, 2015г., 99с.