Перевозка плодов и овощей на большие расстояния приводят к частичной потери продуктов и повышении транспортные расходы. Эту проблему можно решить сооружая небольшие углубленные плодоовощехранилища на полях вблизи мест выращивания плодов и овощей. Однако большинство полевых овощехранилищ будут расположены вдали от линий электропередач и централизованного теплохладоснабжения. Поэтому нами создана полевая углубленная плодоовощехранилища с автономным энергоснабжением и регулируемой газовой средой [1].

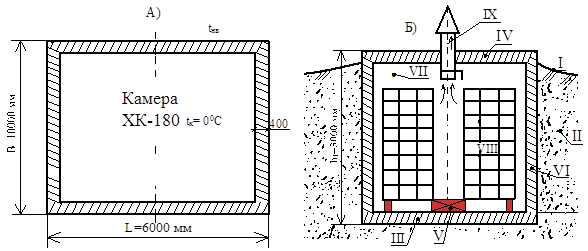

В углубленных плодоовощехранилищах значительно уменьшаются теплопотери через стены, а грунт зимой отдает тепло в хранилище, вследствие чего в таких хранилищах наблюдается ровная температура и обеспечивается достаточно устойчивый теплотехнический режим зимой и в теплое время года. Отопление углубленных хранилищ требуется только в суровых зимних условиях. Использования овощехранилищ с автономным нетрадиционным энергоснабжением и регулируемой газовой средой (РГС) позволяет выполнять задачи энергоэффективности, экологичности и экономичности реализации конкретных разработок. План и поперечный разрез опытной углубленной плодоовощехранилище со строительным объемом 180 м3 представлен на рис. 1.

Рис.1. План (А) и поперечный разрез (Б) опытной углубленной плодоовощехранилище ХК – 180.

I - поверхность земли; II - грунтовой массив; III - пол, бетон тольщиной d=50 мм; IV – кровли, содержит из: а) ж/б плита (6х1,2)-8 штук, d=360 мм; б) керамзитный слой d=140 мм; в) 2 слоя рубероида d=2 мм на битумной мастике. V - приточный вентиляционный канал; VI - наружная ограждения d=400 мм, пенобетон; VII - охлаждаемое помещение; VIII - штабель овощей; IX - вытяжной канал.

Необходимый тепловлажностный и газовый режим в хранилище создается системами теплохладоснабжения, вентиляции, генераторами газовых сред и теплотехническими характеристиками ограждений. Рассматривая плодоовощехранилище как единое энергетическое целое можно решать все задачи, связанные с теплотехническим проектированием зданий этого типа, на основе решения уравнений баланса тепла, влаги и газа.

Теплотехнический расчет хранилищ с РГС проводятся для определения требуемого термического сопротивления ограждений и мощности систем вентиляции, отопления, охлаждения и генератора газовых сред [2,3].

Для холодильной камеры с РГС характерны следующие четыре основных режима работы:

I режим – холодильная обработка (охлаждение) продукции после загрузки камеры;

II режим – формирование газовой среды заданного состава после охлаждения продукции и герметического закрытия камеры;

III режим (установившийся) – хранение продукции с поддержанием (корректировкой) заданного состава газовой среды

IV режим (установившийся) – хранение продукции с поддержанием (корректировкой) заданного состава газовой среды

при необходимости обогрева камеры (зимний режим хранения).

Определяющим для расчета максимальной потребной холодопроизводительности и подбора оборудования холодильной установки является I режим. На основании II режима определяют требуемую производительность установки регулирования газовых сред. По III режиму выявляют наиболее эффективные методы обработки газовых сред, обеспечивающие поддержание в камерах оптимальных температурно-влажностных и газовых условий хранения фруктов и овощей в теплое время года. На основании IV режима рассматривают вопрос о необходимости обогрева камер в холодное время года и определяют потребную мощность обогревающих устройств.

Общее уравнение теплового баланса холодильной камеры с РГС имеет следующий вид:

Q0=Q1+ Q2+ Q3+ Q4+ Q5+ Q6, (1)

где Q0 — количество теплоты, подлежащей отводу воздухоохладителями камеры, Вт; Q1 – теплоприток через ограждающие конструкции, Вт; Q2 – теплота, отводимая от продукции, Вт; Q3 — теплоприток, обусловленный обменом газовой среды камеры с наружным воздухом через неплотности в ограждениях, гидроклапан и оборудование для регулирования состава газовой среды, Вт; Q4 — эксплуатационный теплоприток, Вт; Q5 – теплоприток, связанный с искусственным увлажнением газовой среды в камере, Вт; Q6 – теплоприток, связанный с работой установки регулирования состава газовой среды, Вт.

Отрицательное значение величины Q0, которое может быть получено для расчетного зимнего режима работы камеры, указывает на необходимость применения обогрева и определяет потребную мощность отопительных устройств.

Теплоприток через ограждающие конструкции камеры

Q1=Q1`+ Q1``+ Q1```, (2)

где Q1` — теплоприток через стены, перегородки и покрытие камеры, Вт; Q1`` — теплоприток. через полы, Вт; Q1``` - дополнительный теплоприток от солнечной радиации в случае, если наружные ограждения подвергаются облучению солнцем, Вт.

Теплота, отводимая от продуктов,

Q2=Q2`+ Q2``+ Q2```, (3)

где Q2` — теплота, аккумулированная фруктами и овощами и отводимая при охлаждении продукции, Вт; Q2`` - теплота, аккумулированная тарой и отводимая при охлаждении продукции, Вт; Q2``` — теплота, выделяемая фруктами и овощами в процессе дыхания, Вт.

Теплоприток Q3 вычисляют только для III и IV режимов работы камеры по формуле

Q3=a·V·ρ·(iн – ik)/(24·3600), (4)

где а — расчетная кратность газообмена через неплотности в ограждения камеры, гидроклапан и пр.; V – объем камеры в незагруженном cocтоянии, м3; ρ — плотность газовой среды при расчетной температуре и относительной влажности в камере, кг/м3; iн и ik — удельные энтальпии соответственно наружного воздуха и газовой среды в камере, Дж/кг.

Эксплуатационный теплоприток определяется по формуле:

Q4=Q4`+ Q4``+ Q4```+ Q4````, (5)

где Q4` - тепловыделения людей, работающих в камере, Вт; Q4`` - теплопритоки, связанные с открыванием дверей, Вт; Q4``` - теплопритоки от освещения, Вт; Q4```` — теплоприток от работающих вентиляторов воздухоохладителей, Вт.

Для холодильных камер с РГС первые три составляющие эксплуатационных теплопритоков можно не учитывать из-за, незначительности, кратковременности действия и несовпадений с максимумом основных теплопритоков.

Тогда, для камеры с РГС

Q4 ≈ Q4````= 1000 Nen/ηэл, (6)

где Ne — эффективная мощность на валу вентилятора, кВт; n — количество вентиляторов воздухоохладителей в камере; ηэл — КПД электродвигателей вентиляторов.

В холодильной камере принято водяное увлажнение, поэтому из-за незначительной величины энтальпии газовой среды теплоприток Q5 равно нулю, т. е. энтальпия и температура газовой среды в камере практически не изменяются.

Теплоприток связанный с работой установки регулирования газовой среды, Q6 надо учитывать при подаче в камеру искусственно приготавливаемых газовых смесей температурой на 5 °С выше температуры газовой среды в камере.

Значение теплопритока Q6 определяется по формуле [2]:

Q6 = Mг·Сг·(tг–tк), (7)

где Мг – массовый расход газовой смеси, направляемой из установки регулирования газового состава в холодильную камеру, кг/с; Сг — удельная теплоемкость приготовляемой газовой смеси, Дж/(кг·°С); tг – температура приготовляемой газовой смеси на входе в камеру, ºС; tк – расчетная температура газовой среды в камере, ºС.

При значительной разности температур tг – tк > 15 °С газовую смесь из установки следует подавать в камеру через воздухоохладители для дополнительного подохлаждения.

Поддержанию оптимальной относительной влажности газовой среды в холодильных камерах с РГС имеет особое значение по сравнению с камерами обычного хранения плодов и овощей. Это объясняется тем, что в герметично закрытой камере практически отсутствуют внешние притоки влаги и на относительную влажность внутренней газовой среды оказывают влияние в основном два фактора: влаговыделение плодов и конденсация влаги на охлаждающей поверхности воздухоохладителей. Интенсивность двух этих взаимосвязанных процессов определяет установившийся уровень равновесной относительной влажности газовой среды в камере с РГС.

Влажностной баланс холодильной камеры ХК – 180 с РГС имеет следующий вид:

W0=W1+ W2+ W3+ W4+ W5+ W6, (8)

где W1 - влагоприток, вызванный диффузией водяных паров через ограждения, кг/ч; W2 — влаговыделение от продуктов, кг/ч; W3 — влагоприток, обусловленный обменом газовой среды камеры с наружным воздухом через неплотности в ограждениях, гидроклапан и установку регулирования газовой среды, кг/ч; W4 — эксплуатационный влагоприток, включающий влаговыделение людьми, находящимися в камере, W4`, и влагоприток при воздухообмене во время открывания дверей W4``, кг/ч; W5 – влагопрнток от увлажняющей установки, кг/ч; W6 – влагоприток от установки регулирования газовой среды, кг/ч.

В связи с герметизацией ограждающих конструкций и спецификой эксплуатации камер с РГС составляющие общего уравнения влажностного баланса W1, W3 и W4 относительно малы и можно не учитывать. Тогда уравнение влажностного баланса принимает вид

W0=W2+ W5+ W6, (9)

Откуда количество влаги (в кг/ч), требуемое для увлажнения газовой среды в камере,

W5=W0 – W2 – W6, (10)

При W5 = 0 увлажнять или осушать газовую среду камеры не требуется, так как в этом случае параметры ее на выходе на воздухоохладителя удовлетворяют условиям влажностного баланса камеры. При W5 > 0 газовую среду необходимо искусственно увлажнять, а при W5 < 0 осушать.

На практике основное внимание уделяют только регулированию температуры воздуха в камере, причем не всегда с учетом особенностей конкретного сорта и качества заложенной на хранение продукции. Такой параметр, как влажность, практически непосредственно не регулируется из-за большей сложности и меньшей изученности процессов, а также отсутствия серийно изготовляемых увлажнительных устройств для холодильных камер. Этим обстоятельством в определенной мере объясняются довольно значительные потери плодоовощной продукции при хранении в холодильных камерах.

Процесс газообмена холодильной камеры с РГС с окружающей средой при формировании в ней газовой среды заданного состава (II режим) является нестационарным. На следующем этапе (III или IV режимы) газообмен становится стационарным.

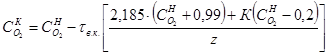

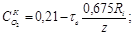

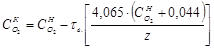

Для холодильной камеры с РГС с естественным формированием газовых сред общая формула изменения концентрации кислорода в камере в зависимости от ее технологических параметров II интенсивности дыхания продукции имеет вид [2]:

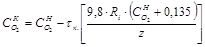

(11)

(11)

где  - объемная концентрация кислорода в среде камеры (в долях от суммарной концентрация, принимаемой за единицу) в начале - и конце расчетного периода вывода камеры на режим или его корректировки в процессе хранения; tв.к — продолжительность вывода камеры на требуемый газовый режим по кислороду или корректировки режима в период хранения, ч.

- объемная концентрация кислорода в среде камеры (в долях от суммарной концентрация, принимаемой за единицу) в начале - и конце расчетного периода вывода камеры на режим или его корректировки в процессе хранения; tв.к — продолжительность вывода камеры на требуемый газовый режим по кислороду или корректировки режима в период хранения, ч.

В практических расчетах для упрощения используют параметры наиболее распространенного расчетного газового режима, характеризуемого концентрациями углекислого газа и кислорода, соответственно 5 и 3%. Тогда при подстановке соответствующих значений «постоянной камеры» Кz для субнормальных газовых сред расчетные формулы изменения концентрации кислорода принимают вид:

для герметичных камер с ограждениями высокой плотности:

в период формирования режима при  = 0,21 (воздух)

= 0,21 (воздух)

(12)

(12)

в период хранения — корректировки режима

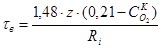

(13)

(13)

для герметичных камор с ограждениями пониженной плотности в период корректировки режима

(14)

(14)

Из полученных расчетных формул газового баланса по кислороду легко определяется продолжительность (в ч) вывода камеры на заданный режим tв естественным путем, а также продолжительность изменения концентрации кислорода в камере в заданных пределах tк. т.е. промежуток времени между выключением и включением оборудования для корректировки режима (скрубберов, генераторов и пр.):

для герметичных камер с ограждениями высокой плотности:

в период формирования режима

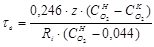

(15)

(15)

в период хранения — корректировки режима

(16)

(16)

Расчет продолжительности изменения концентрации кислорода в камере в установившемся режиме хранения в заданных пределах tк позволяет выявлять и задавать оптимальный режим работы оборудования, используемого для корректировки газовых сред.

Нами исследован тепловой баланс холодильной камеры ХК – 180 размером 6000´10000 мм при охлаждение яблок. Средняя температура воздуха в камере за цикл охлаждения tс = +0 °С. Яблоки поступающие с температурой t1 = 25°С охлаждаются перед хранением до температуры t2 = 6°С.

Строительная площадь пола камеры Fстр = Lк × Bк, (17)

где Lк — длина камеры, м (Lк = 10 м); Вк — ширина камеры, м (Вк = 6 м),

Емкость камеры G = Fстр×gF = 60 × 400 = 24000 кг = 24,0 т.

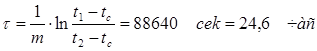

Продолжительность охлаждения упакованных в тару (деревянных ящиках) яблок t можно найти из зависимости

где τ — темп охлаждения яблок, с-1 (для яблок в таре т = 0,0000197 ¸ 0,0000161 с-1); t1, t2 — температура яблок соответственно начальная (t1=25°С) и конечная (t2 = 6 °С). Согласно технологическим нормам и правилам принимаем tс = ±0°С.

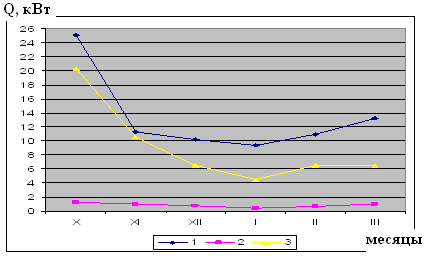

На основе полученных расчетных и экспериментальных данных определены теплопритоки в камеру хранения по месяцам (рис.2).

Рис.2. График изменений теплопритоков в периоде хранения в холодильную камеру.

1 – суммарные теплопритоки с учетом изменения теплоты дыхания; 2 – теплопритоки через ограждения камеры; 3 – теплоприток от охлаждаемых продуктов с учетом теплота дыхания.

Как видно из рисунка, тепловыделения процесса хранения зимних сортов яблок составляет 51 – 82 % от суммы всех теплопритоков в холодильную камеру и изменяются 2,5 – 3,0 раза.

Анализ влажностного баланса опытной холодильной камеры показывает, что влаговыделение от хранимых продуктов, т.е. потерь влаги продукцией (W2) сильно влияет на потребную производительность увлажнительных устройств для компенсации дефицита влаги в газовой среде и обеспечения оптимального влажностного режима хранения.

Для оценки значение W2 в влажностном балансе и количество влаги, требуемое для увлажнение газовой среды в камере можно использовать выражение [4]:

W2 = (Q/εt)·τ (18)

где Q – общий теплоприток к холодильную камеру, кВт; εt – тепловлажностная характеристика процесса охлаждения, кДж/кг; τ – период хранения, сек.

Для температуры t = 0 – 15 °С можно использовать следующие уравнение [4]:

εt = 6385 – 147 t, (19)

где t – средняя температура охлаждающего воздуха в хранилище (холодильной камере).

В нашем случае при хранении зимних сортов (t = 0–2 °С) εt = 6385 ¸ 6238 кДж/кг.

Как видно из уравнение (18) потери влаги продуктом при данном температуре прямо пропорционален теплопритоку к охлаждающему воздуху.

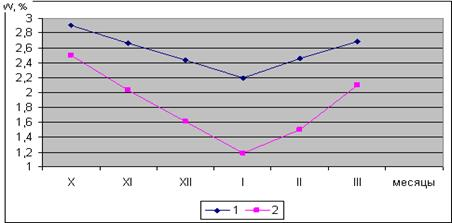

Обоснование величины теплопритоков к охлаждающему воздуху не представляет трудностей. При первичной обработке холодом эта величина представляет собой физическое тепло, выделяемое продукцией. В период хранения все тепло, воспринимаемое воздухом хранилища, в поле гравитационных сил воздействует на продукцию и вызывает ее усушку. Оно складывается из теплоты дыхания продуктов, трансмиссионных теплопритоков, поступающих к воздуху хранилища, и тепла выделяемого оборудованиями. Для исследования тепловлажностного режима хранилища расчетно–экспериментальным путем определены потери влаги продукцией в период хранения яблок зимних сортов, и результаты представлены на рис.3.

Рис.3. Сопоставление потери влаги продукцией (яблок) в углубленных хранилищах.

1 – обычная надземная хранилища; 2 – углубленная хранилища с РГС.

Необходимый газовый режим в плодоовощехранилище с РГС может быть достигнут естественным биологическим путем (в результате дыхания хранимой плодоовощной продукции) или создан искусственном путем введения в камеру специально приготовленных газовых смесей или отдельных компонентов их.

Полезный объем (грузовой объем) камеры Vп = 135 м3, удельный объем опытной камеры:

Интенсивность дыхания плодов в воздушной среде определяем по формуле:

Rt = R0 (1+bt), (20)

Для яблок R0 = 2,24×10-3 м3 СО2/(т×ч); тогда, в нашем случае Rt=2,24×10-3 м3 СО2/(т×ч), (при t = 0 °C).

Определяем продолжительность естественного формирования газового режима в камеры по формуле (15) τв = 400 ч. Значить в холодильной камере необходимый газовый режим устанавливается естественным путем через 16,7 суток. По уравнение (12) находим изменения концентрации кислорода в камере с РГС в зависимости продолжительности хранения яблок.

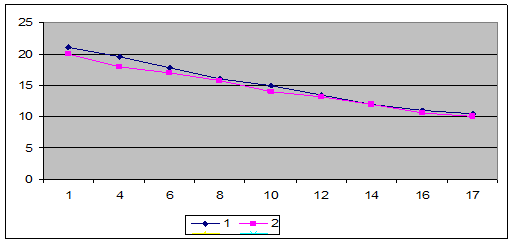

Используя, выше приведенные формулы были построены теоретические и опытные кривые вывода камеры на заданный режим по кислороду (концентрация его 10 %) естественным путем (без включения генераторов газовых сред) (рис.4).

|

tв сутки |

|

Концентрация О2, в % |

Рис. 4. Продолжительность формирования газового режима естественным способом в холодильной камеры с РГС.

1 – теоретические кривые; 2 – опытные кривые.

Установлено, что расчетное время вывода камеры на требуемый режим по кислороду (10 %) естественным способом, т.е. за счет «дыхания» плодов (яблок зимних сортов) составляет 17 суток. Расхождение расчетных данных и данных полученных при натурных экспериментах составило около 5 %. Таким образом, можно сделать вывод, что продолжительность создания в камере газовой среды заданного состава имеет большое практическое значение, так как от этого параметра непосредственно зависит сохранность плодоовощной продукции.

Литература:

- Г. Н. Узаков, С. М. Хужакулов. Исследование углубленной холодильной камеры в регулируемой газовой среде с использованием нетрадиционных источников энергии. // Молодой ученый. — 2010. №5. с. 81-83.

- Янюк В.Я., Бондарев В.И. Холодильные камеры для хранения фруктов и овощей в регулируемой газовой среде. – М.: Легкая и пищевая промышленность, 1984. – 128 с.

- Расчет тепломассообмена в промышленных установках, системах и сооружениях: уч.пособие /Л.И. Архипов и др., под. ред. А.Л. Ефимова. – М.: МЭИ, 2001. – 52 с.

- Жадан В.З. Влагообмен в плодоовощехранилищах. М.: Агропромиздат, 1985, - 197 с.