Отсутствие в республике кокса, дефицит и дороговизна электроэнергии дает толчок развитию плавки сплавов в литейных цехах газовыми агрегатами. Так на предприятии GM — Узбекистан и Увтосаноат-Инджи силумины плавят в современных газовых плавильных печах. Природный газ Узбекистана экспортируется во многие страны. На одном из заводов республики эксплуатируется газовая вагранка с гетерогенной холостой колошей производительностью три тонны чугуна в час. Приведенная на рисунке 1 газовая вагранка по конструкции вагранка Пензенского компрессорного завода.

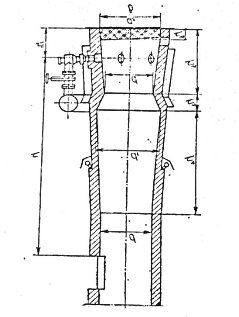

Рис. 1. Газовая вагранка с гетерогенной холостой колошей

Холостая колоша вагранки состоит из смеси огнеупорных и углеродистых материалов. Эта вагранка сможет работать как в газовом, так и в коксовом вариантах. Составленная из разнородных материалов гетерогенная колоша обеспечивает баланс тепла, нужного для перегрева металла и физико-химических процессов. Углеродистый материал вместе с кусками огнеупорного материала за счет эндотермических реакций соединения углерода с продуктами горения природного газа создает локальные зоны с пониженной температурой. Углеродистый материал, как металлургический реагент способствует восстановлению окислов из шлака, раскислению металла и науглероживанию. [1] В наших экспериментах из-за отсутствия кокса и электродных отходов нами были опробованы бой графитовых пластин, отходов химического производства. В проведенных опытах в составе гетерогенной холостой колоши отходы графитовых пластин добавлялись в количестве 20 %, 18 %, 15 %, наиболее оптимальным и технологически приемлемым был состав углеродистых материалов в количестве 16–18 % к составу огнеупорной колоши, в которой огнеупорная составляющая 80–84 %, в частности, бой шамотных кирпичей. Средняя высота гетерогенной холостой колоши примерно 1200 мм, при давлении дутья 800–850 мм водяного столба. [2] Производственный опыт показал, что если вагранку медленно разогревать, можно получать чугун с температурой выше 1400–1420о С. Медленный разогрев футеровки вагранки способствует увеличению срока службы огнеупорных материалов. Отличительной особенностью физико-химических процессов в газовой вагранке является отсутствие кокса как химического реагента, газовая фаза вагранки состоит СО2–10 %, Н2О — 20 %, N — 70 %. В газовой вагранке идут следующие реакции:

Fe + CO2 = FeO + CO

Fe + H2O = FeO + H2

Металлы окисляются по следующим реакциям:

C + FeO — Fe + CO

Si + 2Fe = SiO2 + 2Fe

Mn + FeO = MnO + Fe

2Cr + 3 FeO = Cr2O3 + 3Fe

Из-за отсутствия кокса обеспечивается минимальное содержание серы в чугуне, порядка 0,03 %.

Расход природного газа 450–500м3/т, при расходе воздуха 5000–6000м3/т, коэффициент использования воздуха 0,98. Угар элементов составил С — 4,5–6 %, Si — (15–20 %), Mn — (20–25 %), состав получаемых шлаков SiO2–43,3; Аl2O3–32,4; FeO — 5,8; CoO — 4,5; Mgo — 0,7; MnO — 0,25,

Жидкотекучесть получаемого чугуна по спирали, Кери 500мм, температура на жёлобе копилника 1410–1420оС. При такой жидкотекучести можно заливать отливки с малой толщиной стенок.

Состав используемой на заводе шихты приводится в таблице 1.

Таблица 1

Состав шихты газовой вагранки

|

Шихтовые материалы |

Состав шихты |

C |

Si |

Mn |

||||

|

% |

кг |

Содержание компонента вшихте |

Добавление вшихту |

|

|

|

|

|

|

Литейный чугун |

50 |

250 |

3,7 |

1,92 |

2,5 |

1,4 |

0,5 |

0,21 |

|

Возврат собственного производства |

50 |

250 |

3,1 |

1,85 |

1,7 |

1,0 |

0,5 |

0.4 |

|

Всего в шихте |

100 |

500 |

3,77 |

2,4 |

0,61 |

|||

|

В чугуне |

3,35 |

1,8 |

0,44 |

|||||

|

Угар элементов, % |

6,3 |

17,4 |

20,5 |

|||||

Для определения механических свойств чугуна были изготовлены образцы диаметром 30 мм, длиной 340 мм, результаты испытаний образцов приводятся в таблице 2.

Таблица 2

Механические свойства чугуна опытных плавок

|

Номер образца |

Прочность при изгибе кг/мм2 |

Стрела прогиба |

Твердость по Бринелю HB кг/мм2 |

|

1 |

49,0 |

2,5 |

|

|

2 |

53,0 |

3,1 |

230 |

|

3 |

47,0 |

2,6 |

Из данных таблиц видно, что механические свойства испытуемых образцов примерно соответствуют данным марки серого чугуна СЧ20, следующего химического состава: C-3,4–3,5 %; Si-1,7 %; Mn-0,7 %; P-0,16 %; S-0,04 %, твердость по Бринелю 230–240 HB, температура чугуна по оптическому пирометру 1400–1420оС.

Номенклатура заливаемых отливок: это различные корпусные детали и другие детали машиностроения, с толщиной стенок 9–15 мм. Газовые вагранки по сравнению с коксовыми имеют следующие достоинства:

‒ Минимальное количество серы в выплавляемом чугуне.

‒ Структура чугуна перлитная, при более малом количестве включений графита

‒ Чугун газовой вагранки обладает более высокими литейными свойствами.

Внедрение газовых вагранок не требует значительных капитальных затрат в отличие от электропечи.

Опыт эксплуатации газовых печей на многих предприятиях, а также опыт эксплуатации газовых алюминиевоплавильных печей на предприятиях Узавтопрома показывает эффективность и конкурентоспособность их, а также соответствие современным требованиям экологии. Внедрение газовых плавильных печей на других предприятиях может служить гарантией качества металла для отливок.

Литература

- Грачев В. А., Расулов С. А. Получение высококачественного чугуна для отливок. Тошкент, Узбекистан, 1983г, 222с

- S. A. Rasulov, N. D. Turaxodjayev Metallurgiyada Quyish Texnologiyasi. Toshkent, Cho’lpon, 2007y, 212b