На протяжении всего периода существования человечества отмечается стабильный технический прогресс, немаловажную роль в котором сыграло умение человека обращаться с металлом, создавать и обрабатывать его. Поэтому вполне закономерно, что металлургия — это то, без чего невозможно представить наш быт, нормальное выполнение рабочих обязанностей и многое другое.

На сегодняшний день металлургия — это мощнейшая отрасль промышленности. Одним из видов обработки в металлургии является термообработка труб.

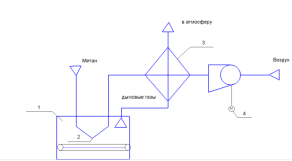

Цель термообработки труб в закалочной печи заключается в формировании с помощью теплового воздействия структуры металла, с нужными прочностными, пластическими и другими свойствами и выравнивании химического состава по его сечению. Это достигается нагревом до определенной температуры. Загрузка и выгрузка реализовывается с помощью внутрипечных рольгангов. Перемещение труб в печи осуществляется посредством балок шагающего пода. Термическая обработка осуществляется за один проход туб, путем последовательного прохождения через: нагревательную зону 1. Нагрев труб обеспечивается за счет сжигания газа двухпроводных турбулентных горелках 2. Воздух на сжигание топлива подается от дутьевого вентилятора 4. Продукты сгорания из печи удаляются естественной тягой через дымоотвод, расположенный в своде печи над внутрипечным рольгангом загрузки, проходят через дымоход расположенный под печью, через рекуператор 3 расположенный в дымоходе и удаляется через дымовую трубу в атмосферу (рис.1) [1].

Рис. 1. Типовая схема процесса

Исходя из описания технологического процесса, закалки труб и муфтовых заготовок в печи основным показателем эффективности является температура трубы на выходе из печи

Цель управления является поддержание температура в рабочей зоне печи 95010 0С, при оптимальной производительности печи — 99 секунд на закалку одной трубы, минимальных энергетических затратах на процесс. При этом процесс должен быть безопасным и безаварийным.

Особенности данной печи с точки зрения автоматизированной системы управления заключаются в том, что она состоит из 9 самостоятельных зон регулирования. При нарушении технологии в одной из зон регулирования, возникает риск появления брака выходной продукции. Исходя из этого, основным показателем эффективности является температура трубы на выходе из печи. Основным регулирующим воздействием — линия расход метана.

Для каждой конкретной АСУ цель ее создания состоит в обеспечении наиболее полного использования потенциальных возможностей объекта управления для решения поставленных перед ним задач.

Эффективность АСУ определяют сопоставлением результатов от функционирования АСУ и затрат всех видов ресурсов, необходимых для ее создания и развития.

Критерий эффективности АСУ определяют на множестве (системе) показателей, каждый из которых описывает одну из сторон рассматриваемой системы. В зависимости от используемого математического аппарата критерий может быть выражен в виде целевой функции или порядковой меры, устанавливающей упорядоченную последовательность сочетаний показателей.

При определении результатов от функционирования АСУ задают универсальную систему обобщенных показателей, таких, как оперативность (своевременность), устойчивость, качество управления и др. Используемые показатели должны быть развернуты применительно к характеристикам конкретной АСУ (например: оперативность — вероятностно-временные характеристики элементов процесса управления; устойчивость — показатели надежности, помехозащищенности и т. п.).

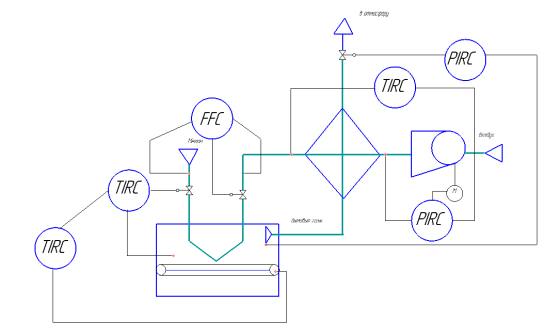

Рассмотрим, САР температуры трубы на выходе из печи, путем изменения подачи метана, с коррекцией температуры в рабочей зоне.

Работать такая система будет следующим образом: предположим, увеличилась температура в рабочей зоне, сработает регулятор температуры в рабочей зоне печи и приведет к уменьшению притока метана. Уменьшение притока будет происходить до тех пор, пока температура в рабочей зоне не станет, равна заданному значению. Если при этом повышается температура в печи, повышается, и температура трубы и с некоторым запаздываем, сработает регулятор температуры трубы на выходе из печи и подкорректирует задание регулятору температуры в рабочей зоне, что приведет к еще большему уменьшению притока метана. Уменьшение будет происходить до тех пор, пока температура трубы на выходе не станет равному заданному значению. Представленная система регулирования обеспечит один из основных показателей эффективности — температура в рабочей зоне из печи.

Анализируя печь как объект управления, основными возмущающими воздействиями являются дымовые газы в рабочей зоне и температура воздуха горения. Данные факторы влияют на производительность оборудования. Помимо технологических требований к режимным параметрам печи накладывается ограничения из условий взрывобезопасности и требований охраны труда и защиты окружающей среды. Для предотвращения попадания дымовых газов в производственный цех в печи поддерживается разряжение. На основе вышеизложенного было разработана система автоматического регулирования разряжения в рабочей зоне печи путем сброса пропускного клапана в атмосферу и система автоматического регулирования давления воздуха горения, путем изменения положения заслонки вентилятора, с коррекцией температуры воздуха горения.

Для качественной теплоты сгорания топлива вводится линии подачи воздуха, с целью уменьшения энергетических затрат на процесс закалки труб в печи. Необходимо регулировать соотношения расходов газа и воздуха путем изменения подачи воздуха в печь, так как уменьшение подачи воздуха будет приводить к неполноте сгорания топлива, а увеличение притока воздуха к увеличению потери тепла с дымовыми газами. На основе вышеизложенного было разработана САР соотношения газ/воздух путем изменения подачи воздуха печь [2].

На основе проведенного анализа регулируемых параметров и каналов внесения регулирующего воздействия, был разработан типовой вариант системы автоматического управления процессом термообработки труб в закалочной печи (рис.2)

Рис. 2. Типовая схема регулирования процессом

Разработанная система позволяет повысить качество выпускаемой продукции и эффективность производства, а так обеспечит безопасность и безаварийность работы.

Литература:

- Самохвалов Г. В. Учебно-методическое пособие по проектированию металлургических печей. Учеб. пособие. /Сиб. Металлург. ин-т. — Новокузнецк, 1991 г. — 109с., ил.

- Дудников, Е.Г. «Автоматическое управление в химической промышленности» Учебник для вузов — М., Химия 1987.-368с.