Синильная кислота была открыта в 1782 К. В. Шееле. В 1811 Ж. Гей-Люссак получил безводную синильную кислоту и установил её количественный состав. Плотность 0,688 г/см3 при 20 °С, tkип 25,65 °C, температура плавления минус 13,29 °С — при этой температуре синильная кислота затвердевает, образуя волокнистую кристаллическую массу.

На воздухе горит с образованием H2O, CO2 и N2; смесь паров синильной кислоты с воздухом при поджигании взрывается. При хранении, особенно в присутствии примесей, разлагается. Очень слабая кислота. Её соли называются цианидами, а органические производные — нитрилами. В свободном состоянии в природе синильная кислота не встречается. Она встречается в виде химических соединений, к числу которых относятся гликозиды (амигдалин, пруназин, дуррин и др.). [1]

Синильная кислота горюча и взрывоопасна, сильно токсична. ПДК 0,3 мг/м3 в воздухе рабочей зоны, 0,01 мг/м3 в атм. воздухе, 0,1 мг/л в воде.

Синтез цианистоводородной кислоты осуществляется в генераторе поз.6, состоящем из генератора и охладителя газов. В вертикальной части генератора поз.6 находится теплообменник, расположенный после зоны реакции, предназначенный для закалки цианированных газов (предотвращения разложения цианистого водорода при высокой температуре) путем резкого охлаждения. Охладитель газов поз.12 или поз.13 предназначен для дальнейшего охлаждения цианированных газов с одновременной утилизацией теплоты реакции. Катализатором синтеза служат платинородиевые сетки, расположенные в средней части генератора. Платинородиевые сетки устанавливаются на жаропрочную блочную керамику, которая опирается на решетку из жаропрочной стали. Под решетку по 2-м змеевикам для охлаждения подается вода ЕДМ-1. Вода, выходящая из змеевиков генератора, направляется в корпус поз.7 на стадию приготовления котловой воды ЕДМ-2. Расход воды на каждый змеевик генератора составляет не менее 4250кг/ч. Температура воды на выходе из змеевика составляет не более 90 С. Генератор снабжен системой электрического зажигания, позволяющей создать на платиновой сетке точку накаливания, необходимую для начала реакции. Напряжение, подаваемое на электрозапальник, составляет не более 25В. Тройная смесь газов метан-аммиак-воздух, поступая в верхнюю часть генератора, проходит через рассекатель и пакет сеток с целью равномерного распределения на катализаторе — платинородиевых сетках, которые расположены под рассекателем. Температура поверхности верхней сетки составляет 980–1150 °С и контролируется через смотровые стекла переносным оптическим пирометром. Синтезированная реакционная смесь газов поступает в теплообменник поз.12, где происходит ее предварительное охлаждение. В качестве хладагента используется котловая вода, поступающая от насосов. Температура реакционной смеси газов в нижней части генератора составляет 650–1150 оС и контролируется прибором. Окончательное охлаждение цианированных газов происходит в трубном пучке теплообменника поз.12 или поз.13, в зависимости от того, какой работает на данный момент. Теплообменник поз.13 является резервным и подключается в работу только на момент ремонта охладителя генератора. Температура охлажденных цианированных газов составляет не более 245оС и контролируется приборами на охладителе поз.12 или на охладителе поз.13, в зависимости от выбранного для работы охладителя. Выбор контролирующего прибора производится переключателем на щите управления корпуса. Понижение температуры охлажденных газов может осуществляться путем изменения давления, а соответственно и температуры кипения в котле. Предусмотрен замер температуры стенки котла генератора, которая должна быть не более 200°С. При повышении температуры охлажденных газов до 265°С срабатывает сигнализация и блокировка. Давление цианированных газов на выходе из генератора составляет 0,010–035МПа (0,1–0,35кгс/см). При увеличении давления цианированных газов до 0,035 МПа (0,35кгс/см) срабатывает аварийная сигнализация высокого давления. Цианированные газы направляются на стадию абсорбции. Для контроля состава цианированных газов, направляемых на стадии синтеза, установлен пробоотборник.

Рис. 1. Технологическая схема процесса

Исходя из описания технологического процесса, основным показателем эффективности, является состав полученной цианистоводородной кислоты. При оптимальной производительности оборудования. При минимальных энергетических затратах на процесс, а также процесс должен быть безопасным и безаварийным.

Одним и единственным показателем, который влияет на состав вещества, является температура смеси после зоны реакции в холодильнике.

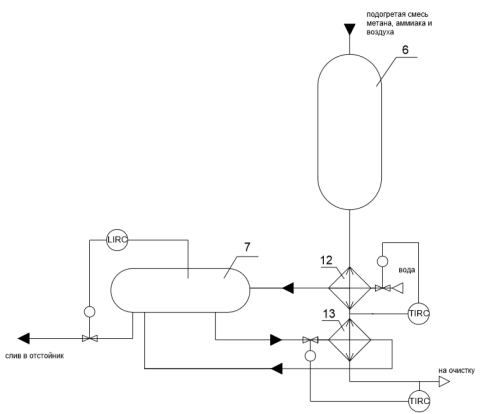

Рассмотрим, одноконтурная система автоматического регулирования (САР) температуры смеси в холодильной камере, путем изменения подачи воды.

Работать такая система будет следующим образом: предположим, увеличилась температура смеси в холодильнике, сработает регулятор температуры и приведет к увеличению притока воды, охлаждающей смесь, до тех пор пока температура смеси не установится в заданное значение в связи тем, что есть дополнительный (запасной) холодильник, то на нем используется та же САР что и на холодильнике первом.

Так же необходимо регулировать уровень в емкости котловой воды путем слива воды в отстойник.

Выбирается одноконтурная система автоматического регулирования (САР) уровня воды в емкости, путем слива ее в отстойник. Работать такая система будет следующим образом: предположим, увеличился уровень воды в емкости, сработает регулятор уровня и клапан слива откроется до тех пор, пока уровень воды не достигнет заданного.

На основании проведенного анализа регулируемых параметров и каналов внесения регулирующих воздействий, был разработан типовой вариант системы автоматического управления процессом получения цианистоводородной кислоты (Рис.2). [2]

Рис. 2. Типовая схема регулирования процессом получения цианистоводородной кислоты

Разработанная система позволяет повысить качество выпускаемой продукции и эффективность производства, а так обеспечит безопасность и безаварийность работы.

Литература:

- Карапетьянц М. Х. Дракин С. И. Общая и неорганическая химия. — М.: Химия, 1994.

- Дудников, Е.Г. «Автоматическое управление в химической промышленности» Учебник для вузов — М., Химия 1987.-368с.