Немаловажную роль в выводе экономики страны из текущей кризисной ситуации может сыграть развитие малого производства и увеличение его доли в структуре промышленности. В этой связи, первоочередное внимание необходимо уделять возможностям повышения качества производственного процесса, снижению издержек производства, развитию технологий и производств, отвечающих современному уровню научно-технического прогресса. Примером этого может служить внедрение автоматических производственных линий, систем автоматического контроля, регулирования и управления производственным процессом.

Задачи автоматизации производства сводятся к разработке алгоритма управления и реализации его техническими средствами автоматики, обеспечивающими оптимальность показателей технико-экономической эффективности. Внедрение автоматических устройств обеспечивает высокое качество продукции, сокращение брака и отходов, уменьшение затрат сырья, энергии и уменьшение капитальных затрат на строительство зданий, удлинение срока межремонтного пробега оборудования.

В данной работе представлено исследование и разработка системы управления процессом получения бутилового спирта.

Бутиловый спирт в основном применяется в качестве растворителя или вспомогательного продукта для химического синтеза, а также как топливо. Как растворитель, используется в химических и текстильных производствах. Он также является компонентом гидравлических и тормозных жидкостей или служит основой для парфюма.

В технологическом процессе получения бутилового спирта доминирующее влияние на его качество оказывает химико-биологический состав сырья. Все это накладывает повышенные технологические требования к процессу производства, которые решаются как с помощью внедрения новых технологических решений, так и с использованием средств автоматизации.

Одним из основных видов технологического оборудования, используемого в спиртовой промышленности, ректификационные установки. Качество и стоимость выпускаемого бутилового спирта в значительной степени определяются именно процессом ректификации.

Ректификация бутилового спирта производится методом азеотропной ректификации бинарной смеси: бутиловый спирт, вода (67 %...33 %) в колонне. Температура кипения двойной смеси 90 ºС.

Процесс протекает в 2 стадии: ректификация водной фракции и ректификация водного слоя.

На первой стадии происходит выделение крепкого спирта из водной фракции.

На второй стадии происходит выделение крепкого спирта из водного слоя после первичной ректификации.

Управление таким сложным технологическим процессом, каким является ректификация, включающим управление материальными, тепловыми и информационными (данные от измерительных устройств) потоками даже для установки, состоящей всего из одной ректификационной колонны, является непростой задачей. При переходе к управлению объектом, состоящим из последовательности технологически связанных между собой колонн, сложность управления возрастает на несколько порядков.

Для получения спиртов высокого качества выбирается такой способ управления процессом ректификации, при котором все технологические параметры процесса строго выдерживаются в соответствии с эксплуатационно-технологическим регламентом ректификационной установки.

В связи с этим возникает проблема создания автоматизированной системы управления технологическим процессом. Существующая система управления технологическим процессом имеет двухуровневую устаревшую структуру управления. Внесение управляющих воздействий осуществляется с использованием пневматических исполнительных механизмов, что существенно сказывается и на качестве управления и на техническом обслуживании системы управления. Поэтом в работе предлагается осуществить замену устаревших пневматических исполнительных механизмов на современные электрические во взрывобезопасном исполнении с искробезопасной цепью. А также осуществить перенастройку контуров регулирования технологических параметров.

Исходя, из вышесказанного, была разработана математическая модель, одного из контуров регулирования температуры регенерированного спирта.

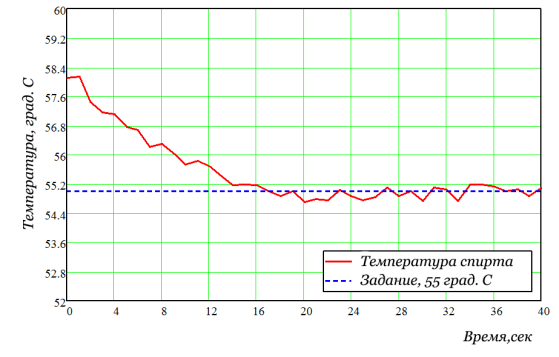

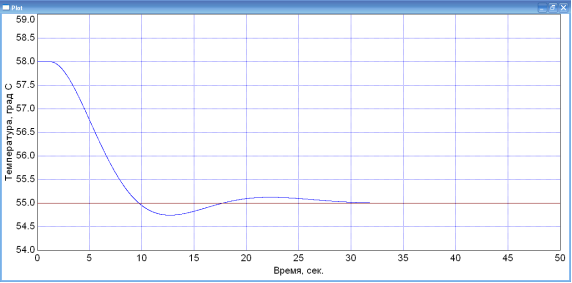

Математическая модель в работе разрабатывалась на основе экспериментальных данных, полученных во время работы установки по производству бутилового спирта. Исходная кривая охлаждения, представленная на рисунке 1, была получена при внесении регулирующего воздействия. Время стабилизации температуры спирта составило 40 секунд.

Рис. 1. Кривая охлаждения регенерированного спирта

Как видно из рисунка 1 на кривой охлаждения присутствуют колебания температуры, особенно в установившемся режиме. Это связано с некачественной работой пневморегуляторов.

Для дальнейшего моделирования было произведено сглаживание исходной кривой охлаждения.

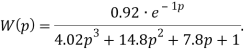

По исходной кривой охлаждения (рисунок 1), с использованием метода наименьших квадратов, была получена передаточная функция третьего порядка:

Результаты моделирования представлены на рисунке 2, как видно переходные характеристики практически идентичны.

Рис. 2. Результаты моделирования

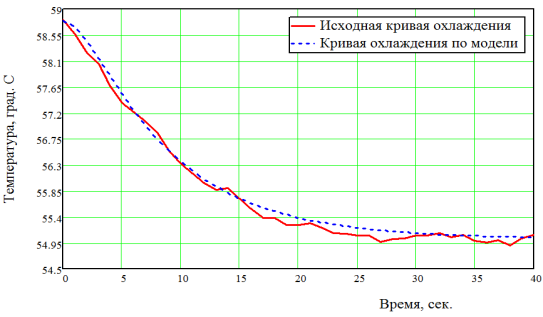

На основе полученной передаточной функции была смоделирована система регулирования температуры регенерированного спирта, структурная схема представлена на рисунке 3.

Рис. 3. Структурная схема системы регулирования температуры спирта

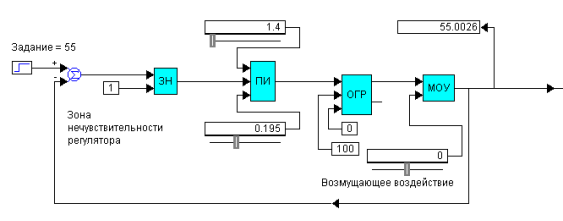

Результаты моделирования переходного процесса в системе с ПИ-регулятором на рисунке 4.

Рис. 4. Моделирование переходного процесса

Моделирование работы замкнутой САР показало, что применение ПИ-регулятора обеспечивает качественный переходный процесс с минимальным перерегулированием, которое находится в допустимых технологических диапазонах (55 0С).

На предприятиях и заводах нашей страны в основной своей массе стоит старое или устаревшее оборудование, которое потребляет много энергии, воды и другие ресурсы, а также имеют большие размеры, в этой работе предлагается более современное и компактное оборудование с использованием современных датчиков и ПЛК.

Для системы управления процессом получения бутилового спирта был выбран панельный контроллер Berghof DC2007.

DC2007 — это комбинация высокопроизводительного CODESYS-контроллера EC2100 и сенсорной панели оператора в одном корпусе. Благодаря широкому набору коммуникационных интерфейсов, таких как Ethernet, EtherCAT, CAN, RS485 и RS232, панельный контроллер может управлять большим количеством различного оборудования.

Графический интерфейс оператора настраивается непосредственно в среде программирования CODESYS. Благодаря использованию одного программного комплекса сокращается время на введение системы в эксплуатацию. Кроме встроенной панели оператора, контроллер DC2007 поддерживает технологию Web-визуализации, которая позволяет отображать визуализацию в Веб-браузере любого устройства.

Высочайшую производительность контроллеру обеспечивает мощный процессор ARM® Cortex-A9 ARM с частотой 800 МГц, а также 256 Мб оперативной памяти и 256 Мб памяти программы.

Для контроля температуры используются датчики температуры Nivelco ThermoCONT. Преобразователи температуры серии ThermoCONT используются для непрерывного контроля над температурой, сигнализацией о превышении ее предельных значений, передачи измеренных значений далее по токовой петле в виде аналогового сигнала — измеряемых не горючих и взрывоопасных газов, различных паровых газов, агрессивных жидкостей и смесей. В качестве датчика используется сенсор Pt100, располагаемый в антикоррозийной направляющей в виде металлической или металлической с защитным фторопластовым покрытием.

Для измерения давления в верху колонн используются датчики давления Keller PA-21Y.

Для измерения расхода и объема жидкостей с различным содержанием примесей, растворов кислот, щелочей, абразивных и других жидкостей используется расходомер Взлет ЭМ.

Для контроля уровня жидкостей и суспензий c относительной диэлектрической постоянной от 1,9 и выше без контакта с ними используется уровнемер PiloTrek. Прибор относится к классу микроволновых импульсных радарных уровнемеров. В приборах с микроволновым принципом действия на измеренное расстояние не оказывают воздействие физические параметры среды. Вследствие этого, уровнемер нечувствителен к пару, температуре и давлению процесса, позволяет отстроиться от пены и иных явлений. Точность измерения составляет ±3 мм для диапазона 23 м. Прибор компактен и легко монтируется, имеет высокотемпературное и взрывозащищенное исполнения.

Связь с внешними устройствами устанавливается по протоколу HART либо при помощи аналогового выхода. Программируется уровнемер, как с помощью удаленного ПК, так и собственного дисплея на месте.

В качестве исполнительного механизма для внесения регулирующего воздействия были выбран электропривод прямоходный NA-NL.

Электропривод серии NA-NL применяется в качестве запорно-регулирующего электропривода для арматуры прямоходного действия (клапаны одно и двух седельные, осевые клапаны). Электроприводы данной серии могут устанавливаться под любым рабочим углом. Компактная конструкция имеет высокую степень защиты от воздействий окружающей среды для избегания попадания пыли и влаги в корпус привода во время эксплуатации. Имеют только взрывозащищенное исполнение.

В данной работе был произведен анализ современных средств автоматизации, патентов и существующих систем управления, произведено моделирование объекта управления с последующим расчетом настроечных коэффициентов. Проведена проверка полученной математической модели на устойчивость, наблюдаемость и управляемость, а также было подобрано необходимое оборудование.

Представленные в работе решения предлагают альтернативные подходы, с точки зрения использования приборов и средств автоматизации, для модернизации действующих процессов получения бутилового спирта, которые приведут существенной экономии времени и ресурсов, что приведет к уменьшению расходов и увеличению производительности производства.

Литература:

- Автоматические регуляторы в системах управления и их настройка. Часть 3. Цифровые регуляторы и их настройка [Электронный ресурс]// Компоненты и технологии. URL: http://www.kit-e.ru/articles/elcomp/2003_6_146.php (дата обращения 16.01.2018)

- Антропов Д. Автоматизированная система управления брагоректификационной установкой./ Д. Антропов, Т. Петров, В. Линник // СТА. — 2004. — № 1. — с. 36–41.

- Голубятников, В. А. Автоматизация производственных процессов в химической промышленности. / В. А. Голубятников, В. В. Шувалов — М.: Химия, 1985. — 352 с.

- ГОСТ 21.208–2013. Система проектной документации для строительства. Автоматизация технологических процессов. Обозначения условные приборов и средств автоматизации в схемах. — Введ.2014–11–01. –М.: Стандартинформ, 2015. — 26 с.

- ГОСТ 21.408–2013 Правила выполнения рабочей документации автоматизации технологических процессов. — Введ.2014–11–01. –М.: Стандартинформ, 2014. — 21 с.

- Гунько А. Комплексный подход к построению систем управления технологическими процессами производства спирта./ А. Гунько, И. Комиссаров, А. Дорофеев // СТА. — 2006. — № 1. — с. 34–38.

- Датчик давления Keller PA-21Y [Электронный ресурс]// Системы контроля URL: http://www.systemcontrol.ru/?an=pa0 (дата обращения 16.01.2018)

- Денисенко, В. В. Компьютерное управление технологическим процессом, экспериментом, оборудованием/ В. В. Денисенко. — М.:Горячая линия — Телеком, 2009. — 608 с.