Встатье предложен вариант выбора средств автоматизации и микропроцессорного контроллера для системы автоматизированного управления процессом получения формальдегида.

Ключевые слова: технологический процесс, формальдегид, автоматизированное управление, средства измерения.

Развитие автоматизации химической промышленности связано с возрастающей интенсификацией технологических процессов и ростом производства, использованием агрегатов большой единичной мощности, усложнением технологических схем, предъявлением повышенных требований к получаемому продукту. В последнее время возрастающее значение на производстве принимает автоматизированная система управления технологическим процессом (АСУТП), предназначенная для выработки и реализации управляющих воздействий на ТОУ в соответствии с принятым критерием управления. Задача управления в этом случае состоит в отыскании оптимальных режимов совместно работающих аппаратов, распределения нагрузок между отдельными агрегатами или работающими цепочками, с учетом имеющихся ресурсов сырья, энергии и других показателей. В АСУТП широко применяется весь арсенал современных средств автоматического управления, включая цифровые вычислительные машины.

При управлении технологическим процессом на уровне АСУТП информация о его протекании передаётся также и на диспетчерские пункты предприятия, обеспечивающие её анализ, обработку и использование в АСУТП при управлении предприятием.

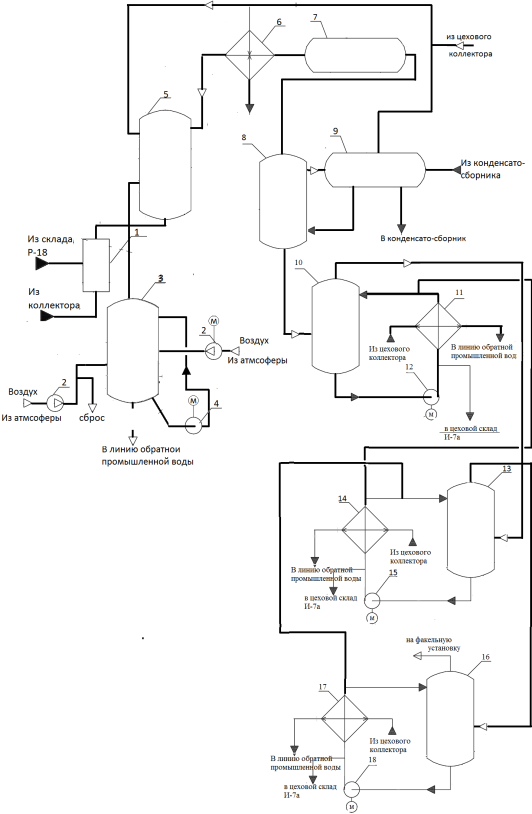

Рассматриваемый процесс предназначен для получения 37+0,5 %-го раствора формальдегида (формалина). Процесс протекает в три стадии. На первой стадии процесса происходит подготовка спирто-воздушной метанольной шихты. На второй стадии процесса происходит собственно сам процесс получения формальдегида. Суть процесса заключается в окислении паров метанола кислородом воздуха. Данный процесс протекает в контактном аппарате под действием катализатора. На третьей стадии происходит процесс абсорбции при котором из контактных газов, получаемых в ходе реакции, выделяется основное количество воды и формальдегида (Рисунок 1).

Рис. 1. Технологическая схема процесса получения формальдегида: 1-смеситель; 2-турбовоздуходувка; 3-насадочный скруббер; 4,12,15,18-насос; 5-испаритель; 6-перегреватель; 7-огнепреградитель; 8-контактный аппарат; 9-емкость; 10-барботажный поглотитель; 11,14,17-холодильник; 12-насос; 13,16-скруббер

В ходе работы над статьей была рассмотрена существующая в настоящее время система управления технологическим процессом получения формальдегида. Существенным недостатком существующей системы является то, что система практически не автоматизирована, так как часть процессов управляется локальными регуляторами, часть дистанционно оператором, а часть процесса управляется вручную, что естественно отражается на качестве и эффективности управления процессом.

Поэтому, в рамках модернизации существующей системы, для управления процессом был выбран программируемый контроллер REGUL 500, который предназначен для построения ответственных, отказоустойчивых и распределенных систем АСУ ТП в различных отраслях промышленности [5]. В качестве панели оператора выбран ОВЕН СП310-Р. Панель предназначена для наглядного отображения значений параметров и оперативного управления [3]. В качестве основных средств измерения предпочтение было отдано следующим приборам:

‒ для измерения температуры были использованы преобразователи сопротивления ОВЕН ДТС055Е-РТ100.0,5.120.И.EXI- Т6 [73Н], действие которых основано на свойстве металлов, проводников и полупроводников изменять своё электрическое сопротивление с изменением температуры окружающей среды [3];

‒ для измерения избыточного давления были выбраны датчики давления фирмы ОВЕН ПД100 модели 111-EXIA [3];

‒ для измерения расхода различных жидкостей и газов был выбран вихревой расходомер ЭМИС-ВИХРЬ, который предназначен для измерения: расхода проводящих жидкостей, расхода неэлектропроводных жидкостей, расхода агрессивных сред, расхода природного и технических газов, расхода насыщенного (влажного) и перегретого (сухого) пара;

‒ для измерения уровня был выбран уровнемер поплавковый ДУУ10, предназначенный для непрерывного контроля уровня, уровня раздела в емкостях технологических и товарных парков. Уровнемеры имеют вид взрывозащиты «Искробезопасная электрическая цепь» с уровнем «ia» [2];

‒ для измерения концентрации метанола используется поточный датчик концентрации DF-6421. Данный прибор представляет собой поточный и высокоскоростной измеритель концентрации различных двухосновных сред [4].

Таким образом, была разработана функциональная схема системы управления, схема внешних соединений и подключений, а так же спроектирован щит КИП и А. При проектировании использовались современные микропроцессорные средства автоматизации, современные датчики и исполнительные механизмы. Были выбраны преобразователи частоты для всех насосов системы, что принесет значимый экономический эффект, а также обеспечит более качественное регулирование.

Литература:

1. Исполнительный механизм AUMA SA-Ex с блоком управления Aumatic. [Электронный ресурс]// Компания АДЛ. URL: http://www.adl.ru/production/valve/valveactuators/aumatic/ (дата обращения 02.11.2017)

2. Каталог продукции «Альбатрос» [Электронный ресурс]// ГК «Новые технологии». URL: http://albatros.nt-rt.ru/index.php/sitemap/128-datchikiurovnya-davleniya-i-t-p (дата обращения 02.11.2017)

3. Каталог продукции фирмы ОВЕН [Электронный ресурс]// Контрольно- измерительные приборы производства ОВЕН. URL: http://www.owen.ru// (дата обращения 02.11.2017)

4. Поточный ультразвуковой датчик концентрации [Электронный ресурс]// Компания «Восток» URL: http://ru.dfmc.cc/product/548.html (дата обращения 02.11.2017)

5. Программируемый логический контроллер REGUL R500 [Электронный ресурс]//Инженерная компания «Прософт-Системы». URL: http://www.prosoftsystems.ru/catalog/show/programmiruemyj-logicheskijkontroller-regul-r500 (дата обращения 02.11.2017)