Целью автоматизации производства является повышение эффективности труда, улучшение качества выпускаемой продукции, создание условий для оптимального использования всех ресурсов производства. Развитие автоматизации промышленности связано с возрастающей интенсификацией технологических процессов и ростом производств, использованием агрегатов большой единичной мощности, усложнением технологических схем, предъявлением повышенных требований к получаемому продукту.

Одним из важнейших направлений научно-технического прогресса на современном этапе служит комплексная механизация и автоматизация производства. Это широкое внедрение взаимосвязанных и взаимодополняющих систем машин, аппаратов, приборов, оборудования на всех участках производства, операциях и видах работ. Она способствует интенсификации производства, росту производительности труда, сокращению доли труда в производстве, облегчению и улучшению условий труд, снижению трудоемкости продукции.

Использование современного оборудования на предприятии обеспечивает повышение производительности труда, снижение себестоимости и повышения качества продукции.

Обжиг извести представляет собой процесс термического разложения карбоната кальция (CaCO3) с образованием свободной окиси кальция (CaO) и двуокиси углерода — углекислого газа (CO2) [13]: CaCO3= CaO+ CO2 Эта реакция обратимая и в зависимости от условий (температуры и давления) может идти в том и другом направлениях. Если реакция идет слева направо и протекает до конца, то в результате разложения известняка (карбоната кальция) ив 100 % карбоната кальция получается 56 % извести (окиси кальция) и 44 % углекислого газа; в этом случае вес полученной окиси кальция составляет немногим более половины веса исходного сырья.

В верхней части печи расположена зона подогрева, в которой поступающий в печь известняк омывается отходящими горячими газами и нагревается. Ниже, в пределах температур от 900 до 1200° С, расположена зона обжига. В зоне охлаждения, расположенной в нижней части печи, известь охлаждается поступающим в печь воздухом до температуры 50–80° С.

Нарушение режима обжига — понижение или повышение температуры в печи — влечет за собой снижение качества извести. Применение пережженной извести в производстве силикатного кирпича приводит к весьма нежелательным последствиям. Такая известь гасится в гасильных силосах (или барабанах) лишь частично и загашивается окончательно лишь при автоклавной обработке кирпича. В результате кирпич увеличивается в размерах, покрывается трещинами и разрушается.

Длительность обжига извести зависит от температуры обжига, размеров кусков известняка и топлива, загружаемых в печь, теплотворной способности топлива и гидравлических условий работы печи.

Известна известково-обжигательная печь, содержащая две зоны подогрева известняка, зону обжига, две зоны охлаждения, оборудованная газораспределительными решетками и тягодутьевыми устройствами.

Таким образом, предлагаемая установка для обжига извести позволяет за счет частичного использования тепла зон подогрева повысить температуру воздуха, идущего на горение, улучшить теплотехнические показатели печи, минимизировать расход тепла на обжиг с передачей функций минимизации (определение соотношений газовых и воздушных потоков) микропроцессорной технике.

В работе применяется экспериментальный метод, состоящий в определении характеристик реального объекта путем постановки на нем эксперимента. Метод достаточно прост, обладает малой трудоемкостью, позволяет достаточно точно определить свойства объекта. Этот метод допустим в данном процессе. Расчет будет производиться для нагревательного элемента.

Полученная передаточная функция моделируется в программном средстве VisSim 5.0. Проводятся имитационные исследования рассчитанной передаточной функции объекта управления с целью проверки ее на адекватность исходному объекту и для дальнейшего моделирования

Для обеспечения нормального хода технологических процессов, поддержания или изменения по заданным законам таких величин, как температура, давление, расход, уровень и др., применяют автоматические регуляторы

По данным изменения температуры в зоне подогрева, была определена в программном средстве MathCAD, математическая модель объекта управления. В ходе исследования было определено, что объект имеет второй порядок, обладает временем запаздывания, равным 1. По графику, построенному в программном средстве VisSim 5.0, было выяснено, что объект управления является устойчивым, ПИ регулятор подобран, верно, так как процесс требует быстрого и точного изменения регулируемой величины, а значение перерегулирования не превышает 30 %.

Известь применяется в технологическом процессе обогащения полиметаллических и железистых руд в составе твердых шлакообразующих смесей и служит для удаления из расплава фосфора, серы, кремния и марганца.

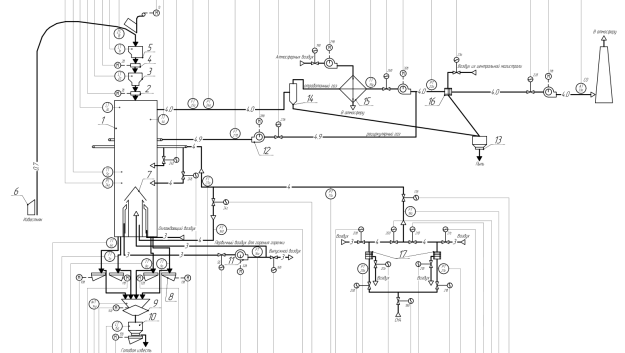

Печь — служит для обжига известняка. 2,4. Шиберы — служат для загрузки известняка в печь. 3,5. Корзины — служат для загрузки известняка в печь. 6. Скиповый подъемник — служит для загрузки известняка в печь. 7. Горелка — служит для обжига известняка. 8. Вибропитатель — для удаления холодного известняка. 9. Весы — для взвешивания известняка. 43 10. Бункер готовой продукции — для хранения готового известняка. 11. Дымосос — для выбрасывания воздуха в атмосферу. 12. Вентилятор — для подачи атмосферного воздуха. 13. Бункер пыли — для сбора пыли. 14. Циклон — очистка продукта. 15. Теплообменник — для отвода тепла. 16. Фильтр — для очистки воздуха. 17. Сухой фильтр — для очистки газа

Печь — служит для обжига известняка. 2,4. Шиберы — служат для загрузки известняка в печь. 3,5. Корзины — служат для загрузки известняка в печь. 6. Скиповый подъемник — служит для загрузки известняка в печь. 7. Горелка — служит для обжига известняка. 8. Вибропитатель — для удаления холодного известняка. 9. Весы — для взвешивания известняка. 43 10. Бункер готовой продукции — для хранения готового известняка. 11. Дымосос — для выбрасывания воздуха в атмосферу. 12. Вентилятор — для подачи атмосферного воздуха. 13. Бункер пыли — для сбора пыли. 14. Циклон — очистка продукта. 15. Теплообменник — для отвода тепла. 16. Фильтр — для очистки воздуха. 17. Сухой фильтр — для очистки газа

Главной задачей при разработке системы управления является выбор параметров, участвующих в управлении, то есть тех, которые контролируют, регулируют, анализируют.

Значение режимных параметров непосредственно влияет на выходные параметры, таким образом, все эти параметры, а именно: входные, выходные и режимные, связаны между собой. Требования к поддержанию режимных и особенно выходных параметров является обязательным условием проведения технологического процесса.

Панель оператора с сенсорным экраном представляет собой устройство класса «человеко-машинный интерфейс», предназначенное для загрузки управляющей программы (проекта) функционирования ПЛК или др. приборов, к которым подключается панель, мониторинга функционирования и редактирования значений параметров функционирования. Позволяет отображать на экране ход выполнения технологического процесса и редактировать значения параметров, отвечающих за функционирование системы.

Основными областями применения контроллеров S7–1500 являются: нефтепереработка, химия, электростанции, сталеплавильные заводы, водоочистка, фармацевтическая и пищевая промышленность, автомобильная промышленность.

Автоматические выключатели ВА47–100 предназначены для защиты распределительных и групповых цепей, имеющих активную и индуктивную нагрузки.

В данной работе стояла цель модернизация процесса обжига извести. Для реализации цели была разработана система управления, выбраны параметры сигнализации и управления, выбрана сигнальная и управляющая аппаратура. Выбран управляющий контроллер SIEMENS S7 1500 SIMATIC CPU 1511–1 PN, и подобраны модули ввода/вывода. В работе было проведено обновление всех средств автоматизации, а так же выбран панельный программный логический контроллер SIEMENS S7 1500 SIMATIC CPU 1511–1 PN, управляющий процессом пиролиза серосодержащих отходов. Использование современных средств автоматизации, с современным контроллером повлияло на исключительную точность отслеживаемых и задаваемых технологических параметров. Что, безусловно, повлияет на качество выдаваемой установкой продукции, так как исключило «человеческий фактор», и повысило точность происходящих процессов в колонне. Помимо этого, по результатам модернизации, предполагается улучшение условий работы обслуживающего персонала, и возросшая безопасность технологического процесса.

Литература:

- Голубятников В. А. Автоматизация производственных процессов в химической промышленности./ Голубятников В. А., Шувалов В. В. // М., Химия, 1991. — 248 с.

- ГОСТ 21.208–2013. Система проектной документации для строительства. Автоматизация технологических процессов. Обозначения условные приборов и средств автоматизации в схемах — Введ.2014–12–01. –М.: Стандартинформ, 2014. — 15 с.

- Иванов, А. А. Автоматизация технологических процессов и производств: Учебное пособие / А. А. Иванов.// М.: Форум, 2012. — 224с (Дата обращения: 13.12.2017г.).

- Кангин, В. В. Промышленные контроллеры в системах автоматизации технологических процессов / В. В. Кангин. // Учебное пособие — Ст. Оскол: ТНТ, 2013. — 408с