В условиях современных рыночных отношениях и жесткой конкуренции особенно актуальной становится проблема высокого качества производимой продукции при минимальных производственных затратах. Это и обуславливает необходимость создания высокоточного, быстрого и надежного управления процессами и аппаратами.

Процесс ректификации относится к основным процессам химической технологии. Показателем эффективности его является состав целевого продукта. Для ректификации обычно используют ректификационные колонны, в которых осуществляется многократный контакт между потоками паровой и жидкой фаз. [1]

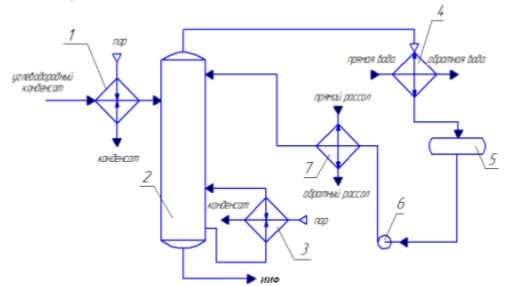

В качестве объекта управления была исследована ректификационная установка для разделения бинарной смеси (рисунок 1). Данная установка предназначена для выделения изобутан-изобутиленовой фракции из углеводородного конденсата.

Рис. 1. Схема технологического процесса ректификации ИИФ: (1 — теплообменник; 2 — ректификационная колонна; 3 — кипятильник; 4 — конденсатор; 5 — ёмкость; 6 — насос; 7 — холодильник)

Для достижения цели управления следует регулировать расход исходной смеси, температуру исходной смеси, давление в верхней части колонны, состав жидкости в верхней части колонны, температуру и уровень жидкости в кубе. Контролю подлежат все регулируемые параметры.

Сигнализации подлежат значительные отклонения состава целевого продукта, уровня и давления в колонне от заданных значений. При давлении в колонне выше допустимого, а также при прекращении поступления исходной смеси должны сработать автоматические устройства защиты, отключающие ректификационную установку. [3]

Аналитическим методом определена передаточная функция, которая выражает динамические характеристики объекта.

Соотношение между подводимым в колонну потоком Qn жидкости и отводимым из нее потоком Qo и уровнем h жидкости в ней аналогично соотношению между этими потоками и запасом вещества. Дифференциальное уравнение

является уравнением кинематики.

При выводе динамических соотношений между давлением, потоками и уровнем фракции необходимо учитывать законы сохранения массы, количества движения и энергии, а также условия сплошности.

При отсутствии внешнего давления фракция вытекает из колонны только под действием собственного веса. Для этого случая уравнение Бернулли запишется в виде

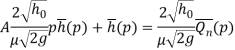

![]() (2)

(2)

где Р — давление внутри жидкости, Па;

ρ — плотность жидкости, кг/м3

— скорость потока, м/с.

Отсюда расход жидкости, вытекающей под действием силы тяжести, будет равен:

![]() (3)

(3)

где μ — коэффициент расхода.

Из уравнений (1) и (3) может быть выражена зависимость уровня жидкости от подводимого потока:

![]() (4)

(4)

Из этого уравнения видно, что при скачкообразном возрастании расхода Qn(t) подводимой фракции должен повышаться уровень h(t). Но одновременно вследствие повышения уровня возрастает также и отводимый поток Qo(t) и, следовательно, наблюдается эффект саморегулирования. Таким образом, при регулировании уровня жидкости сила тяжести играет как бы роль отрицательной обратной связи. Закон саморегулирования, описываемый уравнением (4), является нелинейным ввиду наличия члена ![]() .

.

Проведем линеаризацию дифференциального уравнения

![]()

(где А — площадь колонны) в окрестности номинального режима, т. е. предполагая, что отклонения уровня и расходов от номинальных значений не более 10 %, путем замены нелинейной функции

![]() (5)

(5)

линеаризованной в окрестности номинального режима:

![]() (6)

(6)

![]() - нелинейная функция вида (5),

- нелинейная функция вида (5), ![]() — линеаризованная в окрестности номинального режима функция вида (6).

— линеаризованная в окрестности номинального режима функция вида (6).

Тогда

В номинальном установившемся режиме

![]() (8)

(8)

Имея ввиду соответствие

![]() (9)

(9)

После преобразования по Лапласу (9) переписывается в виде:

![]() (10)

(10)

или

(11)

(11)

Умножив числитель и знаменатель на ![]() получаем

получаем

![]() (12)

(12)

используя (8) получаем

![]()

Где T — постоянная времени объекта управления

![]() (13)

(13)

K — коэффициент передачи объекта управления

![]() (14)

(14)

Передаточная функция объекта управления, связывающая поступающий расход ![]() и уровень h жидкости в окрестности номинального режима

и уровень h жидкости в окрестности номинального режима ![]() объекта управления имеет вид

объекта управления имеет вид

![]() (15)

(15)

Постоянная времени T характеризует скорость саморегулирования при возмущении входного потока. Последняя прямо пропорциональна площади A поперечного сечения колонны и обратно пропорциональна сопротивлению отводного трубопровода.

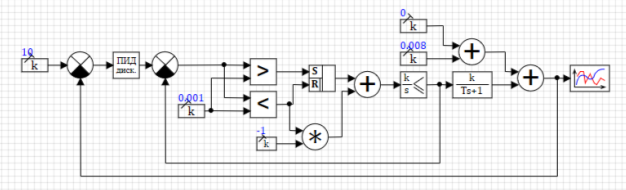

Была составлена структурная схема системы автоматического управления уровнем путем изменения расхода кубовой жидкости (рисунок 2).

Рис. 2. Структурная схема САР

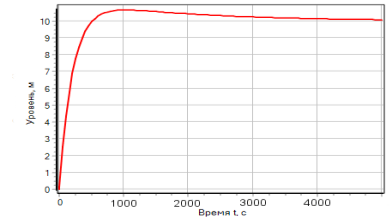

Исследование переходных и установившихся процессов в автоматической системе осуществлялось при помощи прикладной программы SimInTech. [4] Были подобраны оптимальные настроечные параметры для ПИД-регулятора. Анализируя графики переходных процессов, можно определить устойчивость и оценить качество системы (рисунок 3).

Рис. 3. Переходный процесс

В качестве управляющего устройства был выбран программируемый логический контроллер Modicon Quantrum фирмы Schneider Electric, построенный на современной базе технических программных средств. Контроллеры имеют модульную конструкцию, предполагающую создание различных конфигураций и использование только тех элементов, которые действительно необходимы для решения конкретной задачи.

Все датчики были подобраны из брендов компании Emersonprocess. Точные измерения уровня, давления и расхода помогают снизить степень неопределенности. [2]

Вывод: на основании проведенного анализа регулируемых параметров и каналов внесения регулирующих воздействий, был разработан типовой вариант системы автоматического управления процессом ректификации ИИФ. Методом компьютерного моделирования были исследованы режимы работы САР уровня при различных возмущениях.

Внедрение новых средств автоматизации позволяет достигнуть ускорения производственных процессов и повышение точности исполнения, а также снижение аварийных ситуаций, которые могут быть созданы на производстве.

Литература:

- Голубятников, В. А., Автоматизация процессов в химической промышленности/ В. А. Голубятников, В. В. Шувалов. — М.: 1972. — 362 с.

- Каталог продукции ООО «Эмерсон» [Электронный ресурс]// Автоматизация технологических процессов и сервис URL: www2.emersonprocess.com (дата обращения 04.11.2017)

- Шишмарев, В. Ю. Автоматизация технологических процессов: учеб. для вузов/В. Ю. Шишмарев. — 8-е изд. — М.: Изд-во «Академия», 2014. — 352 с.

- Карташов, Б. А. Среда динамического моделирования технических систем SimInTech: Практикум по моделированию систем автоматического регулирования / Б. А. Карташов, Е. А. Шабаев, О. С. Козлов, А. М. Щекатуров. — М.: ДМК Пресс, 2017. — 424 с.