Из-за растущих темпов производства деталей, ужесточение режимов эксплуатации, увеличение нагрузок трения приводит к уменьшению сроков службы оборудования из-за низкой износостойкости материалов. Статистические данные показывают, что штамповый инструмент приходит в негодность по таким причинам, как поломка около 30 %, износ — 20 %, неправильный подбор стали для штампов — 12 %, и несоблюдения режима термообработки — 6 %

Большинство деталей машин приходят в негодность из-за износа рабочих поверхностей трения, причем распространенным видом изнашивания является механическое.

Износостойкость можно повысить: созданием структур высокой начальной твердости, теплостойкости и других механических характеристик по всему объему детали, либо только в поверхностном слое.

Получение новых структур сталей, превосходящих по триботехническим характеристикам существующие, может существенно решить проблему повышения износостойкости машин. Но при повышении характеристик твердости и прочности понижается пластичность, а это приводит к нежелательной склонности к хрупкому разрушению детали.

Другой путь повышения износостойкости деталей предполагает создание на рабочей поверхности детали структуры высокой прочности и твердости на небольшой глубине от зоны контакта. Этот способ более приемлемый с позиций трибологии, так как не требует высокой прочности структуры стали по всему объему детали.

Наиболее подходящим методом поверхностного упрочнения, будет являться лазерная поверхностная закалка.

Упрочнение лазерной закалкой, штампового оборудования, актуальная задача для АО «Иркутский релейный завод». Так же существует необходимость исследования свойств и структуры получаемого поверхностного слоя.

Большая часть штампов при штамповке выходит из строя вследствие износа рабочих поверхностей. Наиболее часто такие дефекты штампов встречаются, когда штамповку производят со значительным перемещением металла по рабочим поверхностям штампа, что увеличивает время контакта обрабатываемого металла с инструментом, а это увеличивает износ.

Лазерное излучение — это поток фотонов высокой интенсивности, передается почти без потерь за счет узконаправленного потока излучения к поверхности металла, при поглощении превращаясь в тепловую энергию. Теоретически возможны все виды быстрой термообработки, хотя металлы можно упрочнять и длительной термообработкой, известной как «дисперсионное твердение после закалки». Нормализация, сфероидизация (образование зернистого перлита) и упрочнение компактных деталей невозможны.

Плотность потока энергии лазерного луча составляет 105...106 Вт/см2.

Поглощение лазерного излучения — это важная составляющая при обработке поверхности, которая зависит от: температуры и длины волны излучения, а также свойств данного материала.

Разогрев поверхности осуществляется за счет воздействия на нее высокоэнергетического пучка излучения. Этим способом можно закаливать внутренние поверхности детали, не закаливая ее наружную поверхность. Полный цикл такой обработки занимает примерно 1...2 секунды. А максимальная глубина упрочненного слоя 1...2 мм, чего достаточно для повышения износостойкости и прочности поверхностности детали.

При этом преимущество этого метода заключается в том, что свойства основного металла остаются неизменными, в то время как твердость поверхности растет.

Лазерная обработка обладает значительными преимуществами по сравнению с обычными методами:

‒ высокая концентрация и локальность подводимой энергии в ограниченном промежутке времени позволяет производить обработку поверхностного слоя с высокими скоростями нагрева и охлаждения без нарушения его свойств;

‒ широкое регулирования режимов лазерной обработки позволяет осуществлять ряд поверхностных изменений структуры, фазового состава и механических свойств, а также полной автоматизации данного процесса;

‒ обработка не требует специальной подготовленной среды, то есть может осуществляться в обычных условиях, при отсутствии вредных выбросов определяют высокую технологичность процесса;

‒ возможность транспортировки луча на значительные расстояния и в труднодоступные зоны.

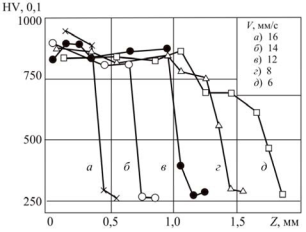

Распределение твердости в зоне закалки обработанного лазером стали приведено на рисунке 1, где глубина закалки зависит от скорости перемещения и мощности воздействия лазера.

Рис. 1. Зависимость изменения твердости от глубины с изменением скорости перемещения лазерного луча.

В настоящее время перед АО «Иркутский релейный завод» стоит проблема упрочнения рабочего инструмента штамповой оснастки. Стоимость инструментальной оснастки составляет 10...12 % себестоимости заготовок. Уменьшение затрат на инструмент может быть достигнуто за счет увеличения стойкости в эксплуатации, повышения технико-экономической эффективности использования штампового инструмента. Лазерная закалка это один из наиболее эффективных методов упрочнения и повышения стойкости штампового инструмента. Лазерная закалка значительно повышает срок службы детали.

Основным критерием применимости того или иного способа упрочнения является экономическая целесообразность. Огромный плюс данного процесса — простота технологии упрочения и высокие эксплуатационные свойства закаленного поверхностного слоя. Дальнейшая работа предполагает разработку технологии лазерного упрочнения штампового оборудования. Научная и экспериментальная база на предприятии для этого есть — лазерная установка «Квант-15» и лаборатория.

Литература:

- Обработка металлов давлением в машиностроении / П. И. Полухин [и др.]. — М.: Машиностроение, 1983. — 279 с.

- Бутыгин В. Б. Инструментальные материалы и инструментальное обеспечение автоматизированного производства, 1991. — 78 с.

- Шастин В. И. Современное состояние и перспективы промышленного использования лазерных технологий в машиностроении // Современные технологии. Системный анализ. Моделирование. — 2008. — № 4.

- Степанова Т. Ю. Технологии поверхностного упрочнения деталей машин: учеб. пособие, 2009. — 64 с.

- Вейко В. П. Технологические лазеры и лазерное излучение. — СПб: СПБ ГУ ИТМО, 2007. — 52 с.