Разработка аппаратуры газового контроля для целей промышленной безопасности и экологического контроля атмосферы основана на использовании газочувствительных сенсоров (датчиков). Для преобразования химического сигнала в электрическом датчике используются самые разные физические принципы, и потому сенсоры значительно отличаются друг от друга по электрическим параметрам, конструкции и габаритам.

Датчики, предназначенные для определения химического состава газовой смеси, получили широкое распространение, связанное прежде всего с контролем за процессами горения в целях экономии энергии и сокращения загрязнения атмосферы. Многие из новых датчиков газового состава предназначены для анализа газового состава горючих смесей или продуктов сгорания: О2, СО, СО2, Н2О, SO2, SO3, NOX, CHX.

Характеристики датчиков газового состава также претерпевают заметную эволюцию: появляются новые датчики с более высокой селективностью, происходит их миниатюризация, приспособление к измерению непосредственно в рабочем объеме; некоторые из них способны заменить сложные и громоздкие анализаторы. Применение таких датчиков расширяется, стимулируя разработку новых специальных зондов для таких газов, как Cl2, SO2, HCl, H2S, H2.

Кислород в качестве объекта газового анализа занимает особое место: возможности точного и быстрого анализа этого газа, предоставляемые сегодня некоторыми датчиками и прежде всего, датчиками на основе твердых электролитов, находят многочисленные применения в таких весьма различных областях человеческой деятельности как химическая промышленность, металлургия, сельское хозяйство, пищевая промышленность, медицина, биология, системы кондиционирования и контроля атмосферы в лаборатории [1].

Граница между «датчиками» и «анализаторами» в случае контроля газа является расплывчатой. При ее определении используются три критерия:

‒ возможность оперативного использования в непрерывном или квазинепрерывном режиме для контроля газовой среды либо определения ее физических параметров (температуры, давления, скорости циркуляции, содержания пыли);

‒ отсутствие необходимости в использовании химических реагентов;

‒ невмешательство оператора в каждое измерение (для отбора проб, поверки и т. д.).

Следует отметить, что определение датчиков дается нестрого. Анализаторы, которые не рассматриваются как датчики газового состава — это масс-спектрометры, анализаторы на основе хемолюминесценции (ионизация газа под действием высокоэнергетического ультрафиолетового излучения) и приборы ядерного магнитного резонанса (ЯМР).

Возможна следующая классификация датчиков газового состава:

а) электрохимические датчики на основе твердых электролитов;

б) электрические датчики;

в) катарометры;

г) парамагнитные датчики;

д) оптические датчики.

Современное развитие микроэлектронных технологий позволяет производить датчики небольших размеров и с удобными для приборостроителей габаритами. Универсальная цифровая шина обеспечивает надежную связь сенсоров с измерительной электроникой прибора. Универсальность направлена, в первую очередь, на удобства пользователя и оперативной возможности замены стандартного блока газочувствительным модулем.

В настоящее время на рынке газоаналитических приборов имеются сотни фирм, предлагающих свою продукцию. Каждая из них старается «привязать» покупателя к своей продукции и вводит собственный стандарт на газочувствительные датчики. Не секрет, что половину прибыли фирмы получают от продажи запасных частей и датчиков к ранее поставленной аппаратуре. Немаловажным является и тот факт, что далеко не везде имеются специализированные сервисные центры по обслуживанию газочувствительного оборудования и потребитель вынужден длительное время дожидаться ремонта или технического обслуживания приборов, которые обычно отправляются на завод-изготовитель. В это время, как правило, производство не обеспечено надлежащим контролем из-за отсутствия приборов на рабочем месте, и создаются условия для техногенных аварий. Если производство ответственное, то приобретается сменный комплект приборов, которые большую часть времени простаивают, увеличивая затраты. Учитывая средний общепринятый межповерочный интервал в 1 год и средний срок службы датчиков 3 года, расход на обслуживание парка приборов в стране превышает стоимость первоначальных приборов.

Факт, что большинство комплектующих в отечественных приборах, а также стран СНГ — импортного производства. Это значит, что газоаналитическое оборудование и системы безопасности на их основе являются в значительной мере импортозависимыми, что не отрицает стремления достичь единых международных стандартов в газоаналитике, приборостроении и других смежных отраслях [2].

Разработка единого стандарта на датчики позволит не только значительно снизить затраты на эксплуатацию газоаналитических приборов, но и снизить стоимость самих приборов. Это будет способствовать ускорению разработок новых видов датчиков, а также модернизации и совершенствованию уже имеющихся в производстве, что в последствии приведет к использованию взаимозаменяемых стандартных блоков.

Открытый протокол обмена с сенсорным модулем позволит всем оперативно воспользоваться этим стандартом, что повысит качество газоаналитических приборов.

Используя открытый протокол можно производить регулярную калибровку и техническое обслуживание приборов на стандартных и общедоступных, а не лицензионных зарубежных программных продуктах и создавать устройства для ремонта и настройки приборов на территории нашей страны, а также стран СНГ. При снижении стоимости приборов от производителей спрос на них увеличится, что приведет к росту количества используемых приборов в системах безопасности.

Применение электронного сенсорного модуля упрощает метрологический контроль систем безопасности, поскольку поверяется только собственно модуль, легко снимаемый и заменяемый, а не прибор и система в целом [3].

В качестве практического примера будет рассмотрен электрохимический чувствительный элемент серии MQ-135, который может выступить в качестве составного компонента цифрового датчика для газоаналитического оборудования.

Рассматриваемый электрохимический чувствительный элемент серии MQ-135 реагирует на наличие в воздухе углекислого газа, окиси углерода, аммиака, паров спирта и бензина, метана и горючих газов, кроме того, он также реагирует на дым. Представленный диапазон селективности выбранного датчика позволяет разрабатывать и создавать приборы, предназначенные для оценки и измерения загазованности в помещениях, поиска источников загазованности и контроля качества воздуха, для оценки атмосферы в медицинских и лечебных заведениях, в подземных и складских помещениях, для поиска утечек газа на производстве и в других случаях.

Для работы цифрового датчика необходимо использование микроконтроллера, который будет принимать и обрабатывать информацию, полученную от электрохимического чувствительного элемента. В качестве наиболее распространенных и общедоступных с экономической точки зрения, могут быть выбраны микроконтроллеры серии ATMEGA 16 компании Atmel. Выбранный микроконтроллер обладает характеристиками, указанными в табл. 1.

Таблица 1

Основные характеристики микроконтроллера AT mega 16

|

№ |

Наименование параметра |

Показатели |

|

1 |

Архитектура |

RISC |

|

2 |

Flash(ПЗУ программ) |

16 Кбайт |

|

3 |

EEPROM (ЭСППЗУ) |

512 байт |

|

4 |

Объем оперативной памяти (SRAM) |

1 Кбайт |

|

5 |

Интерфейсы |

SPI, TWI (аналог I2C), JTAG |

|

6 |

Таймер/счетчик |

16-разрядный таймер/счетчик с предварительным делителем частоты, режимом сравнения и режимом внешнего события |

|

7 |

АЦП |

8-канальный 10-разрядный АЦП как с несимметричными, так и с дифференциальными входами |

|

8 |

Наличие режимов пониженного энергопотребления |

присутствуют |

|

9 |

Напряжение питания |

2,7–5,5 В |

Следует отметить, что в качестве управляющего контроллера системы можно применять любые серийные микроконтроллеры с аппаратным SPI-интерфейсом, необходимой производительностью и объемом памяти.

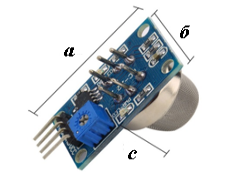

В табл. 2 приведены основные технические характеристики электрохимического чувствительного элемента серии MQ-135, а на рис. 1 его внешний вид.

Таблица 2

Основные технические характеристики элемента серии MQ-135

|

№ |

Наименование параметра |

Показатели |

|

1 |

Напряжение на выходе датчика |

0–5 В (чем выше концентрация газов, тем выше напряжение на выходе) |

|

2 |

Напряжение питания |

5 В |

|

3 |

Размеры |

32 х 22 х 27мм |

|

4 |

Тип |

MQ-135 |

Рис. 1. Внешний вид MQ-135 а=32 мм; б=22 мм; с=27 мм

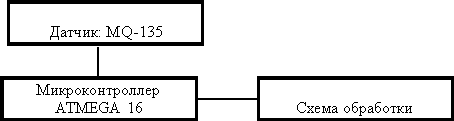

Далее приведена структурная схема цифрового датчика:

Рис. 2. Структурная схема датчика

Таким образом, подводя итог вышеизложенному, можно подчеркнуть то, что в настоящее время ведутся исследования, конечной целью которых является создание миниатюрных полупроводниковых сенсоров с низким энергопотреблением и высоким быстродействием, способных определять концентрацию токсичных и взрывоопасных газов. Перспективными газочувствительными элементами такого типа являются резистивные сенсоры на основе поликристаллических металлооксидных полупроводников, некоторые виды которых уже получили практическое применение.

Литература:

- Мясников И. А., Сухарев В. Я., Куприянов Л. Ю. и др. Полупроводниковые сенсоры в физико-химических исследованиях. — М.: Наука, 2014. -237 с.

- Косухин О. О., Турсунов М. А. Перспективы применения измерительных преобразователей неэлектрических величин // Журнал «Texnika yulduzlari». –Т.: ТашГТУ, 2015. -282 с.

- Гаман В. И. Физика полупроводниковых газовых сенсоров:монография. — Томск: Изд-во НТЛ, 2012. -76 с.