Рассматриваются различные способы определения материалоемкости изделия производителем на основе проектной документации. Дается оценка этих методов при определении общей нормы расхода материалов на изделие.

Ключевые слова: норма расхода, коэффициент использования материала, материалоемкость

It is covered a different method of estimation product manufacturer for material requirement base on project documentation. Give assessment these method by estimation general material requirement of product.

Keywords: material requirement, usage material factor

Современные предприятия, работающие по принципу позаказного производства единичных или мелкосерийных изделий, сталкиваются с проблемой быстрого и точного определения цены изделия по проектной документации заказчика, которая может сильно различаться по качеству и содержанию. Особый интерес представляют сложные установки с количеством различных деталей более ста, которые значительно различаются массой и габаритами.

Для определения цены изделия существует несколько параметров:

1) норма расхода и стоимость материалов, необходимых для изготовления изделия;

2) требуемая трудоемкость;

3) остальные параметры, в которые входят накладные расходы, добавочная стоимость, прибыль и прочее.

Определение необходимого количества материалов, их нормирование производится в соответствии с инструкцией [1]. Согласно этого документа, порядок разработки норм расхода материалов зависит от стадии разработки конструкторской документации:

1) сводные ориентировочные нормы расхода материалов разрабатываются на продукцию, находящуюся в стадии эскизного проекта;

2) сводные временные нормы расхода материалов разрабатываются на период изготовления опытного образца или опытной партии продукции;

3) сводные нормы расхода материалов разрабатываются на изделия, прошедшие стадию изготовления опытного образца или опытной партии изделия.

К сожалению, этот документ разрабатывался в Советском Союзе при плановой экономике и не учитывает современные реалии. В соответствии с ним, при единичном или мелкосерийном изготовлении нормы расхода материалов просто не выйдут за стадию временных.

Для расчета цены при заключении договора необходимо определять нормы расхода материалов по проектной документации, то есть ориентировочные по определению. Эта работа должна быть проведена максимально быстро и точно. Если норма расхода, а, соответственно, и цена, будет завышеной, то заказчик уйдет к другому производителю, с другой стороны, если окажется заниженной, то пострадает производитель.

Существует, как минимум, четыре способа определить материалоемкость по предварительным данным. Каждый из них требует определенной информации о конструкции изделия. Условно их можно разделить на две группы: первая — методы, основанные на информации об особенностях конструкции изделия, вторая - методы подобия.

Необходимо дать несколько определений.

Определение 1. Масса чистая детали (теоретическая) — величина, определяемая расчетом на основании данных конструкторской документации на изготовление детали.

Определение 2. Масса чистая материалов в изделии (теоретическая) — величина, определяемая расчетом на основании данных конструкторской документации на изготовление и поставку изделия, без учета теоретической массы покупных комплектующих изделий, входящих в его состав.

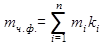

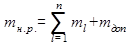

Фактическая чистая масса материалов вычисляется, в соответствии с формулой

,

,

где mi - фактическая чистая масса для i детали, ki - количество деталей в сборочной единице согласно конструкторской документации, n – количество различных деталей в изделии (сборочной единице)..

Определение 3. Применяемость детали в изделии (сборочной единице) — величина, определяющая фактическое количество данных деталей, необходимых для производства изделия (сборочной единицы).

Определение 4. Норма расхода материалов на изделия (детали) — максимально допустимое плановое количество материала на изготовление изделия (детали) при установленном качестве и условиях производства. [2]

Применяемость в отдельных случаях может быть выше по сравнению с количеством деталей, необходимых для сборки изделия. Это связано с отходом детали в процессе производства по различным причинам (испытания, наладка оборудования и прочее за исключением брака). В результате возможны дробные значения этой величины если отход деталей необходим на партию.

Определение 5: Коэффициент использования материала (КИМ) - показатель, характеризующий степень полезного расхода материала на производство изделия.

Коэффициент использования материалов рассчитывается по формуле

,

,

где mчист - чистая масса изделия (сборочной единицы), mн.р. - норма расхода материалов на изделие.

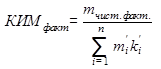

Фактический коэффициент использования материала изделия (сборочной единицы) рассчитывается следующим образом:

,

,

где  - норма расхода материала для i детали,

- норма расхода материала для i детали,  - применяемость детали в изделии (сборочной единице), n – количество различных деталей в изделии (сборочной единице).

- применяемость детали в изделии (сборочной единице), n – количество различных деталей в изделии (сборочной единице).

Итак, первый метод: при имеющихся данных о габаритах изделия и некоторых представлениях о его конструкции необходимо выделить несколько групп используемых материалов. Группировка должна происходить по нескольким критериям:

а) материал (сталь, алюминий и др.);

б) сортамент (труба, лист и др.)

г) КИМ (определяемый ориентировочно из особенностей конструкции детали).

Например: трубы из нержавеющей стали высокой точности, тонкие листы из алюминиево-магниевого сплава.

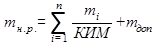

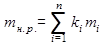

После выделения групп общая масса считается по формуле:

,

,

где mi - чистая масса группы деталей, n — количество групп, mдоп - норма расхода материалов, не попавших ни в одну группу (обычно в расчете пренебрегается).

Минусы данного метода:

а) материалы, используемые для мелких деталей, таких как крепеж, прокладки, не учитываются;

б) низкая точность в связи со сложностью определения чистого веса детали.

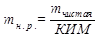

К данному способу стоит отнести тот случай, когда имеется только чистая масса изделия, обычно указываемая в заявке, и некоторый средний КИМ, взятый эмпирически для нее экспертом. Т.е.

- метод 1а.

- метод 1а.

Второй метод: расчет нормы расхода «командных» деталей. Этот метод требует больших затрат времени, так как требует проработки конструкции изделия. При проработке наиболее материалоемких деталей возможно более точно определиться с технологией их изготовления и рассчитать норму расхода и применяемость деталей исходя, из проектных чертежей. Зная эти данные, мы с легкостью рассчитаем норму расхода:

,

,

где ml – масса соответствующей командной детали, mдоп — масса деталей, не учтенных в общем расчете.

Минусы:

а) увеличенное время расчетов, за счет проработки конструкции отдельных деталей;

б) довольно большое количество деталей может оказаться вне расчетов общей массы изделия, которые в результате могут оказать довольно сильное влияние на общую материалоемкость.

Третий метод: масштабирование. Если проводилось изготовление подобного изделия, то можно попытаться получить материалоемкость заказываемого изделия путем масштабирования. Т.е. имея норму расхода изготовленного изделия рассчитанную по рабочим чертежам, получаем требуемую норму расхода просто умножая на коэффициент подобия.

,

,

где k – коэффициент подобия, m1 – материалоемкость изготовленного изделия.

Данный способ описан в РД 92-0297 [1] для расчета временных норм расхода материалов на стадии эскизного проекта.

Минусы данного метода:

а) не всегда технология изготовления подобных деталей с разными размерами совпадает, соответственно, будет различаться и норма расхода;

б) чем больше коэффициент масштабирования, тем меньше точность подобных расчетов.

Четвертый метод: каталогизация продукции. При изготовлении однотипной продукции составляется каталог типовых конструкций с информацией об их норме расхода, рассчитанной по рабочей документации. Этот способ является расширением третьего метода, позволяя рассчитывать нормы расхода материалов с меньшими коэффициентами подобия и с большим количеством групп материалов, по формуле:

,

,

где ki – коэффициент подобия для каждой группы материалов, mi — норма расхода группы, n – количество групп.

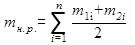

Либо, если масштаб заказываемого изделия лежит в пределах двух установок, то

,

,

где m1i и m2i — массы соответствующих групп граничных изделий.

Минусы данного метода:

а) необходимость иметь большой каталог изготовленных типовых изделий.

Все варианты имеют свои плюсы и минусы, необходимо сравнить их по нескольким параметрам:

а) время необходимое для расчета;

б) точность расчета.

Первые два метода имеют в своем описании дополнительную массу, массу, которую на данном этапе невозможно рассчитать, ее придется определенным образом допускать тем самым, снижая точность расчетов.

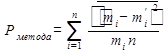

Возможно провести сравнение всех этих способов оценки нормы расхода различных изделий. Если определить точность для каждого изделия как отклонение от фактических данных

,

,

где n – количество групп в общей материалоемкости, mi - норма расхода i группы, рассчитанная по рабочей документации,  - норма расхода i группы, рассчитанная по соответствующему методу. При n=1 оценка производится по общей материалоемкости. Общую оценку метода можно получить как среднее арифметическое оценок для всех изделий.

- норма расхода i группы, рассчитанная по соответствующему методу. При n=1 оценка производится по общей материалоемкости. Общую оценку метода можно получить как среднее арифметическое оценок для всех изделий.

Время для способа k рассчитывается следующим образом:

,

,

где ti – время, затраченное на расчет нормы расхода для i изделия, n – количество изделий для метода.

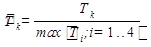

Нормированное время вычисляется как:

.

.

Если построить сравнительную таблицу эффективности этих методов с оценкой точности и сроков выполнения для n=1, то получится следующее:

Таблица 1.

Сравнительная таблица эффективности методов определения норм расхода.

|

Метод |

Точность |

Время |

Точность*Время |

|

1 |

0,22 |

0,2 |

0,04 |

|

2 |

0,44 |

1 |

0,44 |

|

3 |

0,14 |

0,77 |

0,11 |

|

4 |

0,17 |

0,73 |

0,12 |

Как видно, критерий качества метода - это минимальное отклонение нормы расхода, рассчитанное за минимальное время. Из этой таблицы видно что при n=1 наиболее выгодный метод 1. Из чего следует, что на начальном этапе обработки заявок на изготовление, наиболее выгоден именно первый метод, так как теоретическая масса установки практически всегда известна из проектной документации.

Необходимо проведение дальнейших исследований с числами n>1 для определения наиболее эффективного метода оценки материалоемкости для каждого этапа изготовления изделия от заявки до сдачи заказчику. Также необходима разработка формализованного алгоритма оценки КИМ изделия по параметрам, известным всегда по проектной документации, для минимизации ошибки на стадии определения нормы расхода при n=1.

Литература:

1. Инструкция. Порядок разработки норм расхода материалов: РД 92-0297-90. – Введ.1992-01-01., 63 с.

2. Материалоемкость изделий машиностроения. Термины и определения: ГОСТ 27782‑88. – Введ.1989-01-01. - М.: Государственный комитет СССР по стандартам: Издательство стандартов, 1988. – 6 с.