Научно-исследовательская работа проводилась в производственных условиях совместного предприятия «SERKICHI». Были исследованы механическое повреждение продуктов прядения, неровнота ленты при выработке пряжи из типовых сортировок I-4–70 %, II-4–30 % класса олий (высший), I-4–70 %, II-5–30 % класса яхши (хороший), I-4–60 %, II-4–30 %, III-4–10 % класса яхши (хороший) и рекомендован оптимальный вариант типовой сортировки для выработки пряжи в производственных условиях.

Research work carried out under production conditions «SERKICHI» joint venture. Mechanical damage to the spinning products have been investigated unregular of sliver yarn with the development of the standard of sorts I-4–70 %, II-4–30 % higher class, I-4–70 %, II-5–30 % good class, I-4 -60 %, II-4–30 %, III-4–10 % class good and recommended the best option to generate a typical sort of yarn in a production environment..

Волокна, начиная с первичной обработки до готового изделия, подвергаются различным технологическим процессам и повреждаются. В результате, ухудшается качество получаемой пряжи и ткани. Большое количество механических повреждений волокно получает на хлопкоочистительных заводах при хранении в бунтах, джинировании, а также на прядильных предприятиях при очистке и чесании.

В результате воздействия технологических процессов и микроорганизмов волокнго получает механическое, биологическое и комбинированное повреждения. Например, при воздействии технологического процесса волокна получают механическое повреждение, хранение волокна в бунтах, повышение температуры, влажности окружающей среды приводят к увеличению различных микроорганизмов, что является причиной биологического повреждения волокон. Если увеличивается количество механических и биологических повреждений волокон, то качество выработанной из них продукции тоже ухудшается. Например, с увеличением механических повреждений хлопкового волокна, во-первых, уменьшается длина и прочность волокна, во-вторых, увеличивается количество коротких волокон.

Наряду с этим, волокна имеют видимые и невидимые повреждения. Если волокно имеет видимое механическое повреждение, то качество волокна ухудшается при коротком технологическом процессе. Если волокно имеет невидимое повреждение, то качество волокна может ухудшиться после какого либо технологического процесса, т. е. может при прядении, либо при перемотке, либо при сновании, либо при шлихтовании, либо при ткачестве. Это оказывает отрицательное влияние на качество вырабатываемой из сырья готовой продукции.

Были проведены исследования для определения механических повреждений волокон. Для этого механическое повреждение продуктов прядения различных типовых сортировок было определено с помощью микроскома по методике М. А. Ходжиновой.

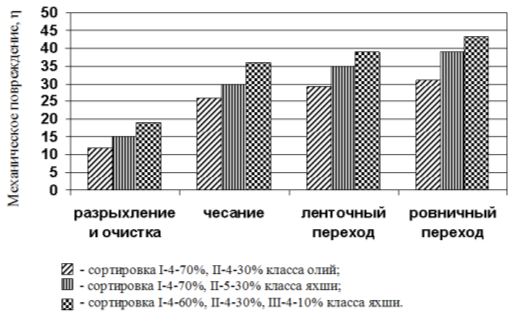

Полученные результаты приведены рисунке 1.

Рис. 1. Влияние типовой сортировки на механическое повреждение продуктов прядения

Анализ результатов испытаний показал, что относительно показателей волокон сортировки I-4–70 %, II-4–30 % класса олий после разрыхления и очистки, механическое повреждение волокон после чесания увеличилось на 53,89 %, после ленточного перехода на 58,7 %, после ровничного перехода механическое повреждение волокон увеличилось на 61,3 %. Относительно показателей волокон сортировки I-4–70 %, II-5–30 % класса яхши после разрыхления и очистки, механическое повреждение волокон после чесания увеличилось на 50,0 %, после ленточного перехода механическое повреждение волокон увеличилось на 57,1 %, после ровничного перехода механическое повреждение волокон увеличилось на 61,5 %, относительно показателей волокон сортировки I-4–60 %, II-4–30 %, III-4–10 % класса яхши после разрыхления и очистки, механическое повреждение волокон после чесания увеличилось на 47,2 %, после ленточного перехода механическое повреждение волокон увеличилось на 51,3 %, после ровничного перехода механическое повреждение волокон увеличилось на 56,0 %. Отсюда следует, что в результате увеличения засоренности волокон и понижения сорта волокна в составе смеси увеличивается количество механических повреждений.

Преходы прядильного производства, в особенности процесс чесания, оказывая отрицательное воздействие на волокно, приводят к увеличению механических повреждений. В результате, происходит потеря длины волокна, увеличение количества коротких волокон и ухудшение качественных показателей пряжи.

Характерными особенностями хлопкопрядильного производства являются: непрерывность процессов; большое число взаимосвязанных и взаимообусловленных факторов, определяющих процесс; наличие внешних и внутренних неконтролируемых возмущающих воздействий, влияющих на качество вырабатываемых полуфабрикатов и пряжи.

В зависимости от степени влияния каждого из этих факторов и их взаимодействий во времени возникают отклонения параметров технологических процессов, что приводит к колебаниям показателей качества полуфабрикатов, т. е. возникновениям неровноты продуктов прядения.

Причиной возникновения неровноты пряжи является также неправильный выбор параметров заправки машин (например, вытяжки, разводки, нагрузки на рабочие органы вытяжных приборов и др.).

Разладка машины, отдельных её узлов и неправильная их наладка, плохое изготовление и износ деталей, биение цилиндров вытяжного прибора создают пересечки в выходящем продукте и пряже. С увеличением вытяжки влияние указанных дефектов проявляется сильнее, чем при малых вытяжках. Поэтому при изготовлении вытяжных приборов необходимо повышать требования к качеству деталей вытяжного прибора и класса точности их изготовления.

Таким образом, источники неровноты волокнистых продуктов имеются на протяжении всего технологического процесса получения пряжи — от выбора сырья и составления волокнистой смеси до выработки пряжи на прядильной машине.

Качество текстильных изделий в большей мере зависит от того, насколько равномерна пряжа. При повышенной неровноте пряжи уменьшается ее прочность, а следовательно, и прочность изделий из нее. В тканях из неравномерной пряжи образуются различные дефекты (полосатость и др.), ухудшается их внешний вид. Неровнота пряжи ведет к повышению обрывности в прядении, ткачестве, трикотажном производстве, что резко снижает производительность труда, уменьшает зону обслуживания, увеличивает себестоимость продукта и ухудшает все другие экономические показатели работы предприятий.

Существуют следующие методы определения неровноты: определение неровноты разделив её на составляющие компоненты: корреляционный анализ; спектральный анализ; определение градиента неровноты.

Так как процессы прядения носят вероятностный характер, при определении неровноты продуктов пользуются анализом статистических характеристик: среднее арифметическое значение; среднее квадратическое отклонение; линейная неровнота; коэффициент вариации или квадратическая неровнота

Существует множество видов неровноты продуктов прядения: периодическая неровнота, непереодическая случайная неровнота, функциональная неровнота, местная неровнота и комбинированная или сложная неровнота, котроая получается от соединения двух или нескольких неровнот, происшедших от различных причин. Различные виды неровноты взаимосвязаны, а это усложняет выявление причин образования неровноты.

Изменение строения продукта по длине и площади поперечного сечения характеризует расположене элементов в составе продукта, а также изменение свойств и определяет две группы структурной неровноты: качественная структурная и геометрически структурная неровнота. Две группы структурной неровноты выражаются длиной и площадью поперечного сечения продукта.

Были проведены научно-исследовательские работы по определению неровноты чесальной ленты. Показатели неровноты лент полученных из различных сортировок были определены на приборе Устер-Тестер-3.

Результаты исследований приведены в таблице 1.

Таблица 1

Влияние процесса чесания исостава типовой сортировки на показатели неровноты ленты

|

п/н |

Состав типовой сортировки |

Квадратическая неровнота CV,% |

Линейная неровнота U,% |

|

1. |

Сортировка I-4–70 %, II-4–30 % класса олий |

3,32 |

2,54 |

|

2. |

Сортировка I-4–70 %, II-5–30 % класса яхши |

3,40 |

2,59 |

|

3. |

Сортировка I-4–60 %, II-4–30 %, III-4–10 % класса яхши |

3,57 |

2,69 |

Сравнивая результаты исследований с показателями ленты, выработанной из сортировки I-4–70 %, II-4–30 % класса олий, можно заметить, что квадратическая неровнота ленты из сортировки I-4–70 %, II-5–30 % класса яхши увеличилась на 4,8 %, а линейная неровнота на 3,7 %, у ленты из сортировки I-4–60 %, II-4–30 %, III-4–10 % класса яхши квадратическая неровнота увеличилась на 7,1 %, линейная неровнота на 5,6 %. Отсюда следует, что с понижением класса хлопкового волокна в составе лота увеличивается квадратическая и линейная неровнота ленты.

Вывод. Было установлено, что увеличение засоренности волокна, т. е. с понижением класса механическое повреждение волокон в составе продуктов прядения увеличивается с 50,0 % до 61,5 %, квадратическая неровнота ленты увеличивается с 4,8 % до 7,1 %, а линейная неровнота лента увеличивается с 3,7 % до 5,6 %.

Литература:

- Бузов Б. А. и др. Материаловедение швейного производства. М.: Легпромбытиздат, 1986.

- Кукин Г. Н., Соловьев А. Н. Текстильное материаловедение. М., 1985.

- Исхаков Ш. Тўқимачилик толалари. Тошкент, 1988.

- Марасулов Ш. Р. Пахта ва кимёвий толаларни йигириш. Тошкент, «Ўқитувчи» нашриёти, 1985.

- Барзунов И. Г., Бадалов К. И., Гончаров В. Г., Дуганова Т. А., Шилова Н. Н. Прядения хлопка и химических волокон. М., Издательство «Легкая индустрия», 1986.