Нефтяной сырой кокс способен приобретать электродные свойства (электропроводность), поэтому он используется как наполнитель в промышленности анодных масс и обожжённых анодов. Необходимой и важной стадией является прокаливание кокса в печи, что увеличивает его стоимость, а также технико-технологические показатели. Прокаленный кокс нашел широкое применение в электросталеплавильном и алюминиевом производстве и в нынешнее время масштабы производства прокаленного кокса малы для содержания потребностей страны, поэтому приходиться закупать за границей тонны прокаленного кокса. [1, c.369]

Наиболее важными показателями качества нефтяного кокса являются содержание гетероатомных соединений, влаги, выход летучих веществ, механическая прочность, удельное электросопротивление.

Как наполнитель, кокс с высоким содержанием серы не может использоваться в электродной промышленности, так как электроды будут растрескиваться. Высокое содержание летучих веществ оказывают влияние на спекаемость кокса, что недопустимо, иначе есть риск образования коксовых колец. Отсутствие летучих в коксе и протекающий процесс рекристаллизации вещества приводит к усадке кокса, уплотнению структуры и формированию кристаллической решетки, что повышает тепло-, электропроводность и улучшает качество прокаленного кокса. Массовое содержание влаги должно быть практически нулевым. Влага увеличивает угар при взаимодействии раскаленного кокса с водяными парами. Более того для испарения паров необходимы дополнительные затраты на тепло. [2, c. 20–21]

Таким образом, высокое содержание летучих веществ, отсутствие электропроводности, низкая плотность и механическая прочность делают сырой кокс не пригодным в производстве анодов. Важной стадией производства нефтяных коксов, позволяющей улучшить качество и значительно повысить его товарную стоимость, является прокаливание.

Прокаливание кокса — процесс удаления из сырого кокса летучих веществ, влаги, гетероатомных соединений. В настоящее время на нефтеперерабатывающем производстве процесс прокаливания включает в себя несколько основных стадий: стадию прокаливания кокса в печи, стадию дожига коксовой мелочи, летучих веществ и дымовых газов, дальнейшая их утилизация в котел утилизатор, а также стадия охлаждения кокса.

В силу того, что влага удаляется непосредственно в начальной секции печи, резко образуются паровыделения, окислительные реакции, ухудшается теплопередача, происходит унос и угар кокса, более того качество и выход кокса уменьшается.

На сегодняшний день актуальным является поиск решений для устранения этих недостатков. В качестве решения предлагается вмонтировать вертикальную сушилку на место бункера. В качестве сушильного агента использовать дымовые газы, которые в целях экономии поступают из котла-утилизатора.

Таким образом, установка сушилки позволяет избежать растрескивание и измельчение кокса, одновременно снижая пористость кокса и повышая его истинную плотность. Использование собственного газа позволяет снизить энергозатраты и при поступлении предварительно нагретого и подсушенного кокса снизить вероятность образования коксовых колец. [3]

Проектное решение приведет к уменьшению массовой доли общей влаги с 0,2 % до 0,05 %, массовой доли серы с 1,6 % до 1,2 %. При этом выход прокаленного кокса повысится с 74 % до 80 %.

Кроме того, для повышения выхода необходима установка циклона, которая будет улавливать мелочь кокса и возвращать его обратно в сушильную камеру. Соответственно мелкие частицы не будут улетучиваться с отходящими газами в печь дожига.

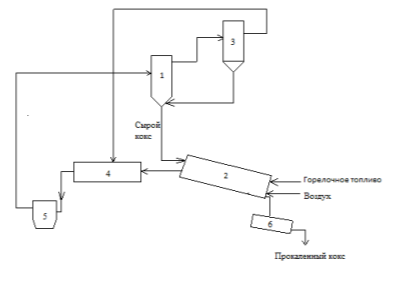

Рис. 1. Функциональная схема процесса прокаливания нефтяного кокса. 1 — Сушильная камера, 2 — печь прокаливания, 3 — циклон, 4- печь дожига, 5- котел — утилизатор, 6 — холодильник

Благодаря нововведениям стабилизируется режим прокалки, улучшаться технико-технологические показатели, также повысится выход и качество прокаленного кокса.

Литература:

1. В. П. Твердохлебов, С. А. Храменко, Ф. А. Бурюкин, И. В. Павлов, С. Е. Прошкин. Нефтяной кокс для алюминиевой промышленности. Технология и свойства / В. П. Твердохлебов // Сибирский федеральный университет. — 2010. — № 4. — с.369–386

2. К. Г. Корепанова Анализ работы установки прокаливания кокса / К. Г. Корепанова, М. А. Шевченко // Наука и образование сегодня. — 2017. — № 12 (23). — С. 20–21.

3. Пат. 120419 Р.Ф., МПК С10В1/00. Установка прокалки нефтяного кокса/ Суюнов Р. Р.; заявитель и патентообладатель ЗАО «ЦТК-Евро». — № 2012109454; заявл. 13.03.2012; опубл. 20.09.2012