Результаты испытаний материалов с целью определения их свойств при напряженно деформируемом состоянии, возникающем при двухосном растяжении, дают большой объем информации. Однако опубликованных работ, направленных на изучение данного направления, крайне мало. Это связано с тем, что большинство опытов, с целью минимизации времени и уменьшения расходов на исследования, проводят достаточно простые одноосные механические испытания. После чего к результатам исследования приводятся расчетные коэффициенты, приближающие простые одноосные испытания к сложным двухосным. Однако это не дает достаточно точного результата, приближенного к реальным условиям работы материалов, возникающим в условиях эксплуатации, что несет за собой значительные финансовые потери в производстве.

Для получения условий исследований, максимально приближенных к реальным используются специальные машины и механизмы для механических испытаний, создающие двухосное напряженное состояние. Наиболее известными представителями являются рычажный механизм для создания двухосного нагружения фирмы FastTrack 8850 TT и машина для двухосных испытаний фирмы Instron 8862. Однако эти машины обладают достаточно высокой стоимостью, что ограничивает возможность исследований в данном направлении.

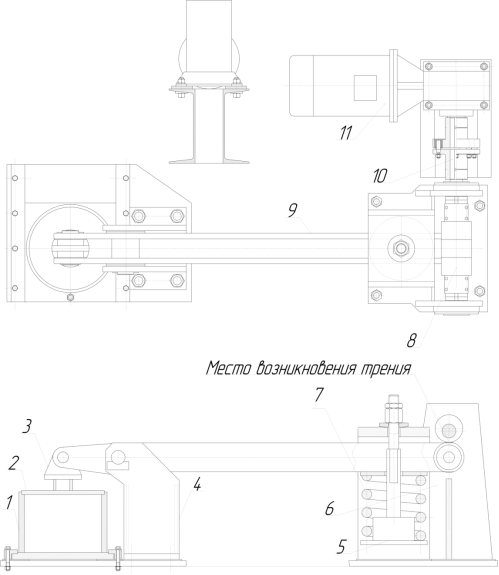

В целях исследований сложного напряженного состояния в условиях Иркутского государственного университета путей сообщения был спроектирован испытательный стенд вибрационного нагружения, изображенный на рисунке 1. Данный стенд позволит испытывать образцы металла в условиях сложного напряженного состояния за счет использования дисковых усеченных образцов с краевым надрезом, которые не имеют аналогов и являются уникальными. Форма и размеры образцов являются темой дальнейших исследований. Уникальность представленного стенда обусловлена принципом действия ее узлов, а именно заменой гидравлических и пневматических агрегатов непосредственно механическими.

На сегодняшний день процесс создания установки подходит к своему завершению. Однако уже на данном этапе возникли некоторые противоречия, которые не были учтены при проектировании. А именно высокое трение между узлами установки, называемыми «коромыслом» и эксцентриком «кулачкового вала» Чертеж с более детальным описанием будет представлен в дальнейших исследованиях. Высокое трение приводит к большому износу материалов деталей и меняет их геометрическую форму, что дает погрешность в проведении испытаний. Так как отношение перемещений на рычаге установки равняется 1/5, износ соприкасающихся поверхностей в 1 мм повлечёт за собой погрешность 5 мм, что крайне недопустимо.

Для решения проблемы, описанной выше, предлагается использовать нанопокрытие, так как в сравнении с другими методами упрочнения, данный метод является более доступным в рамках университета и менее затратный.

Нанесение нанопокрытий позволяет улучшить следующие характеристики: твердость и износостойкость; стойкость к воздействию высоких температур и агрессивных сред; анти-адгезионные свойства; скольжение/коэффициент трения.

В ходе исследования нанопокрытий было выявлено, что наиболее эффективным в режимах сухого, граничного и полужидкостного трения является антифрикционное покрытие Molykote D-7409 на основе дисульфида молибдена и полиамид-имидного связующего. Основным преимуществом этого вещества перед другими типами связующих является сохранение надежной адгезии с основой при нагревании в условиях трения.

Отверждение покрытия происходит при нагревании до +220 °С в течение 30 минут. Рекомендуемая толщина одного слоя покрытия — 10–20 мкм. Если необходимо покрытие большей толщины, то необходимо нанести несколько слоев, при этом не требуется отдельной полимеризации каждого предыдущего слоя.

К другим преимуществам данного покрытия перед аналогичными можно отнести:

– высокую несущую способность и противозадирные свойства;

– стабильно низкое трение при высоких нагрузках и контактных давлениях;

– не требуется механической обработки поверхности после нанесения;

– простое нанесение — методом распыления с помощью обычного краскопульта.

Molykote D-7409 обладает оптимальным балансом износостойкости, антифрикционных и других эксплуатационных свойств для эффективного снижения трения.

Рис. 1. Испытательный стенд вибрационного нагружения: 1 — стакан; 2 — образец; 3 — боек; 4 — стойка; 5 — подвеска пружины; 6 — рама стойка; 7 — пружина буксового подвешивания; 8 — кулачковый вал; 9 — коромысло; 10 — муфта соединительная; 11 — мотор-редуктор

В заключении можно сделать вывод, что данное покрытие обеспечит антифрикционные свойства, тем самым улучшит износостойкость и сохранит геометрические размеры трущихся узлов испытательного стенда.

Литература:

- Андриевский Р. А., Рагуля А. В. Наноструктурные материалы. М: Изд. Центр «Академия», 2005.

- Гордеев, С. К. Новые сверхтвердые конструкционные материалы для машиностроения / С. К. Гордеев // Вопросы материаловедения. — 2001. — № 3. — С. 31–40.