На сегодняшний день в условиях современной экологии и программ государственной поддержки вторичного использования энергетических ресурсов возникает необходимость в котлах для получения тепловой энергии из древесных отходов, таких как пеллеты, опилки, брикеты, крупнокусковые остатки. Конструкция таких агрегатов должна быть максимально упрощенной для эксплуатации, но максимально энергоэффективной. Необходимо учитывать особенности сгорания мелкодисперсного и крупнокускового топлива.

Ключевые слова: твердотопливный котел, энергоэффективность.

В современности массово распространено использование газовых и электрических котлов. Однако связанные с их эксплуатацией ограничения, такие как отдаленность района от мест проложения газовых трубопроводов, дорогостоящее обслуживание и оборудование, требуют поиска альтернативных источников для выработки тепловой энергии. Одним из таких вариантов являются твердотопливные котлы. Такие котлы имеют относительно простую конструкцию и хорошую ремонтопригодность. Универсальные твердотопливные котлы характеризуются способностью сжигания нескольких видов твердого топлива. Такие установки можно использовать основным или резервным источником тепловой энергии, например, в районах с предприятиями по переработке древесины, в соответствии с требованием № 261 ФЗ «Об энергосбережении» [1].

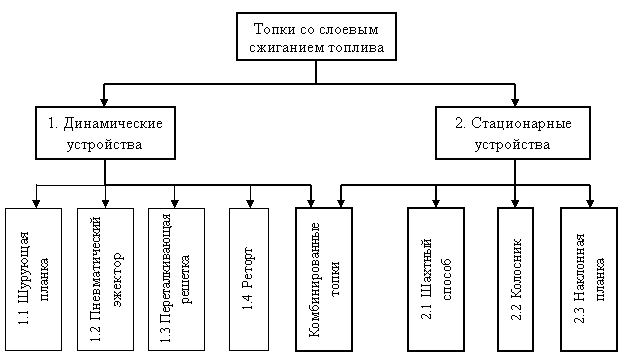

Существуют различные варианты внутреннего устройства топочного пространства котлоагрегатов. Топки твердотопливного котла по типу сгорания топлива могут быть со слоевым, факельным или вихревым сжиганием (являются разновидностью факельных топок) [2]. Котлы также различаются по способу подачи и регулированию топлива. Различные конструкции устройства топочного пространства твердотопливных котлов представлены на рисунке 1.

Рис. 1. Конструкции устройства топок со слоевым сжиганием по способу регулирования и подачи топлива.

Топочные пространства с механической регулировкой подачи топлива отличаются сложностью конструкций, однако повышается общая эффективность котла за счет большего прогорания топлива. В камерах с шурующими планками и переталкивающими решетками слои топлива перемешиваются. Работа реторта заключает в регулируемой подаче топлива в нижнюю часть топки на колосниковые решетки для его сгорания [3]. Сложность механической регулировки также заключается в необходимости расширения топочного пространства для размещения устройств, что приводит к увеличению габаритов котлоагрегата.

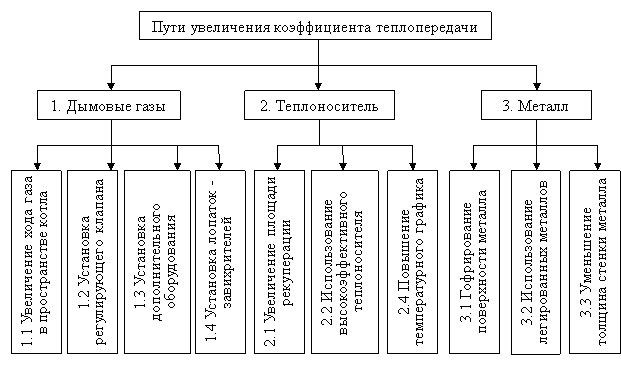

Второй проблемой является повышение эффективности теплопередачи в котле. Для увеличения коэффициента теплопередачи от дымовых газов жидкости в водяной «рубашке» применяются различные сопротивления. На рисунке 2 представлены способы увеличения коэффициента теплопередачи.

Рис. 2. Классификация способов увеличения теплопередачи котла

Повысить коэффициент теплопередачи возможно путем изменения характеристик газа, металла или жидкости. При создании гофрированной поверхности стенки котла произойдет повышение внутренней площади поверхности металла. Данный факт приведет к дополнительному сопротивлению газа, его увеличенному ходу, также к увеличению площади соприкосновения жидкости с металлом. Установка регулирующего клапана на дымовую трубу позволит сокращать расход топлива и давление газа в котле. При проектировании котлов зачастую предусматривается установка местных сопротивлений, например, металлических пластин. В большинстве используют два вида металла для изготовления стенок твердотопливного котла — сталь или чугун [4]. Стальной котел хорошо переносит подверженность при транспортировке, имеет достаточно высокий КПД в сравнении с чугунным. Температура подпитывающей воды и воды на входе непосредственно влияют на работу и эффективность котла.

Целью работы является выбор оптимальной конструкции устройства котла, при проведении исследования выявить недочеты для их устранения. На примере имеющегося универсального твердотопливного котла в качестве оптимальной конструкции принимаем стальной корпус. Топочное пространство примем шахтного типа с наклонными колосниковыми решетками для динамичного поступления мелкозернистого топлива и прямым колосником для сгорания топлива. Для увеличения коэффициента сопротивления дымовых газов используем встраиваемые во внутреннее пространство котлоагрегата металлические пластины в шахматном порядке и регулирующий клапан на дымовой трубе. При дальнейшем исследовании стоят такие задачи, как: доработать конструкцию сопротивлений для хода дымовых газов и систему подачи мелкого топлива через отдельный отсек; оценить необходимость создания ребристой поверхности внутренней стенки котла; в дальнейшем при достижении оптимальных параметров работы котла составить техническую документацию и изготовить опытно-промышленный образец.

Литература:

1. Федеральный закон № 261-ФЗ: Об энергосбережении и о повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации: принят Президентом РФ 23.11.2009. — Москва: «Российская газета», 2009.

2. Топливный котел с вихревой топкой: пат. 2202068 Рос. Федерация: МПК51 А F23B30/00 / Е. М. Пузырев, В. А. Голубев, М. Е. Пузырев; заявитель и патентообладатель Е. М. Пузырев. — № 2014131658/06; заявл. 30.07.2014; опубл. 20.02.2016, Бюл. № 5. — 5 с.

3. Баскаков А. П., Мацнев В. В., Распопов В. И. Котлы и топки с кипящим слоем — М.: ЭАИ, 1995. — 285 с.

4. Синицын А. А., Заворохин И. Л., Игонин В. И., Поляков М. И. К выбору автономного источника теплоты. // Материалы Всероссийской научно-практической конференции. — Великий Устюг, 2003 — с. 31–33