1. Описание технологического процесса скраткой характеристикой оборудования.

Ректификация — это процесс разделения бинарных или многокомпонентных паровых, а также жидких смесей на практически чистые компоненты или их смеси, обогащение легколетучими или тяжелолетучими компонентами; процесс осуществляется в результате контакта неравновесных потоков пара и жидкости.

Суть процесса ректификации заключается в том, что жидкие составляющие исходной смеси имеют разные температуры кипения, и в результате противоточного взаимодействия пара и жидкости происходит многократное испарение и конденсация на тарелках колонны, за счет чего и достигается разделение исходной смеси на составляющие компоненты [5].

Исходная смесь подается в среднюю часть колонны после подогрева в теплообменнике. Смесь подогревается до температуры близкой к температуре кипения смеси [5].

Исходная смесь по тарелкам стекает вниз на встречу восходящему потоку пара. Эти пары образуются в нижней части колонны, в кубе заполненным до определенного уровня жидкостью, с помощью выносного кипятильника [5].

Пары смеси барбатируют слой жидкости на тарелках, осуществляют теплообмен, в результате которого испаряется низкокипящий компонент из жидкостной смеси, а из паров конденсируется высококипящий компонент. Таким образом, жидкость обогащается высококипящими компонентами, а пары низкокипящими компонентами исходной смеси. При этом жидкость, стекая вниз, накапливается в кубе колонны, а пары поднимаются вверх [5].

Следовательно, с теплообменом происходит и массообмен. Пары поступают в дефлегматор, где конденсируются и образуют жидкую фракцию дистиллят [5].

Основная часть дистиллята идет на следующую стадию. Однако некоторая часть дистиллята, значение которой зависит от флегмового числа, возвращается в виде флегмы на орошение колонны [5].

Кубовая жидкость тоже отводится на следующую стадию. Часть ее испаряется в кипятильнике и отводится в колонну [5].

Ректификация бутилового спирта производится методом азеотропной ректификации бинарной смеси: бутиловый спирт, вода (67 %...33 %) в колонне поз.7. Температура кипения двойной смеси 900С [5].

Ректификационная колонна поз. 7 собрана из царг диаметром 1243мм, имеет 48 колпачковых тарелок и снабжена выносным кипятильником поз. 8 с поверхностью нагрева 30 м2 [5].

Со стадии сушки сконденсированный бутиловый спирт непрерывно подается во флорентийский сосуд поз. 1. Во флорентийском сосуде поз. 1 происходит разделение конденсата на верхний спиртовой слой и нижний водный слой [5].

Спиртовой слой с массовой долей бутилового спирта около 70 % через верхний переливной штуцер непрерывно переливается в емкость поз. 5, и по переливной трубе после дополнительного разделения в емкость поз. 2 и далее на ректификацию [5].

Водный слой с массовой долей бутилового спирта около 9,5 % направляется в емкость поз. 2 и далее на ректификацию.

Бутиловый спирт, подлежащий ректификации, из емкости поз. 2 подается насосом поз.3 через кожухотрубный теплообменник поз. 6 в ректификационную колонну поз. 7 в количестве не более 4000 дм2/ч [5].

Подогрев спирта, подаваемого в колонну поз. 7, осуществляется горячим спиртом, поступающим самотеком из куба колонны в межтрубное пространство теплообменника поз. 8 [5].

При проведении процесса ректификации спиртовой фракции в колонне поз. 7 поддерживается температура: в кубе 100–115 0С, в верхней части 80–920С. Давление в колонне поз. 7 не должно превышать: верха 0,3 кгс/см2, в кубе 0,65 кгс/см2.

Пары двойного азеотропа из верха колонны поз. 7 поступают в дефлегматор поз. 9, где конденсируются. Конденсат поступает в рассольный холодильник поз. 9, где охлаждается до температуры не более 45 0С. Из холодильника поз. 9 дистиллят поступает во флорентийский сосуд поз. 10. Во флорентийском сосуде дистиллят разделяется на два слоя: спиртовой и водный. Верхний спиртовой слой перетекает по переливному трубопроводу в сборник поз. 2 и оттуда возвращается на повторную ректификацию [5].

Водный слой, содержащий до 9,5 % бутилового спирта, из нижней части флорентийского сосуда поз. 10 сливается в сборник водного слоя поз. 11, откуда самотеком подается на вторую стадию ректификации в куб ректификационной колонны периодического действия поз. 14. Во избежание перелива сборника поз. 11 схемой предусмотрена линия перелива в подземный сборник поз. 12.

Регенерированный спирт с массовой долей не менее 97 % из куба колонны поз. 7 через кожухотрубный теплообменник поз. 6, поступает в сборник поз. 4, откуда регенерированный спирт откачивают на склад ЛВЖ.

Температуру регенерированного спирта после теплообменника поз. 9 поддерживают не выше 55 0С [5].

Из куба ректификационной колонны поз. 7 идет непрерывный отбор кубовой жидкости с массовой долей спирта не более 2 % [5].

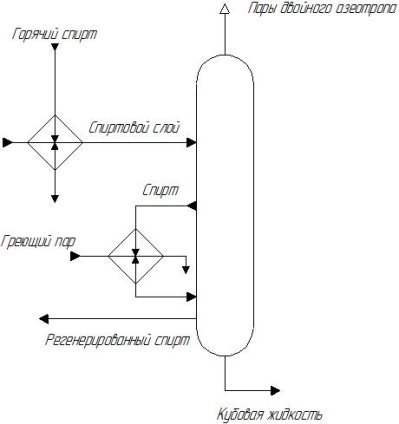

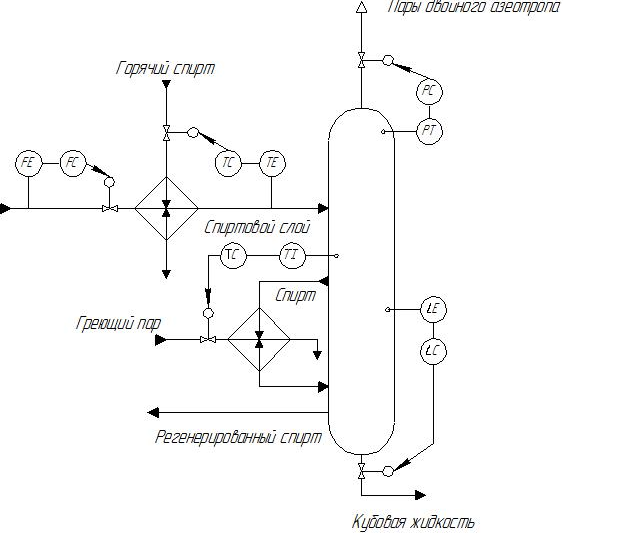

Рассмотрим колонну поз. 7, где происходит ректификация бутилового спирта (Рис 1).

Рис. 1. Технологическая схема процесса

2. Определение основных показателей эффективности (ОПЭ) ицели управления.

Основными показателями эффективности процесса ректификации бутилового спирта является:

- Температура в колонне ректификации;

- Давление в колонне ректификации;

- Производительность установки;

- Количество материальных и энергетических затрат на процесс.

Целью управления является обеспечение заданных параметров температуры и давления, которые определяется количеством поданного греющего спирта и спиртового слоя в вулканизатор, при минимальных энергетических и материальных затратах на процесс и оптимальной производительности. При условии, что процесс будет безаварийным и безопасным.

3. Выбор регулируемых параметров иканалов внесения регулирующих воздействий.

Технологический процесс характеризуется входными, выходными и режимными параметрами.

Для достижения цели управления следует регулировать:

- Расход исходной смеси;

- Температуру исходной смеси;

- Регулирование давления в верхней части колонны;

- Температуру колонны;

- Уровень в кубе колонны;

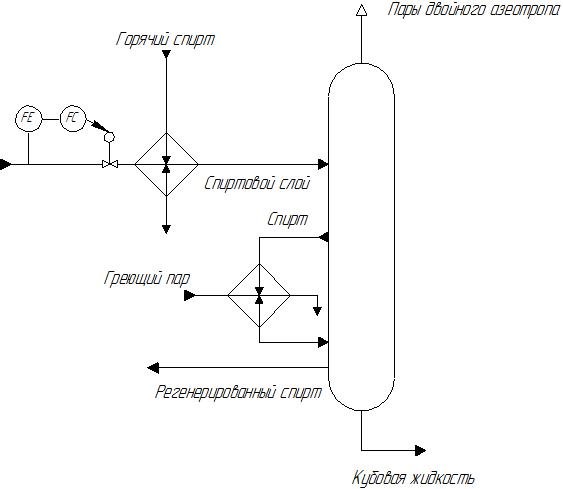

Первый параметр — расход исходной смеси, если смесь плохо поступает в колонну, то содержание низкокипящих компонентов в кубовом продукте снижается; если смесь поступает в избытке, то содержание низкокипящих компонентов в кубовом продукте повышается. Цель состоит в том, чтобы в дистилляте НКК было как можно больше, а в кубовом продукте не было. При избытке и недостатке сырья в колонне режимы по давлению и температуре быстро меняются. Поэтому, выбираем одноконтурную замкнутую САР расхода исходной смеси, поступающей в колонну [4].

Рис. 2. САР расхода исходной смеси

Выбранная САР расхода исходной смеси может не обеспечить требуемого качества регулирования, если объект обладает запаздыванием. Наличие запаздывания на объекте сказывается отрицательно на качестве регулирования. Для повышения качества регулирования процесса необходимо провести анализ возмущающих воздействий и по возможности, устранить их. Одно из этих возмущений, температура исходной смеси.

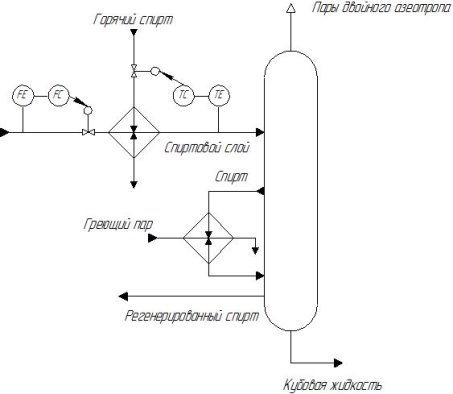

Исходная смесь поступает в колонну при температуре кипения. Если она поступает при более низкой температуре, то должна нагреться до кипящего состояния в кубе колонны за счет тепла, подаваемого в кипятильник. Но высококипящие компоненты кипят при более высокой температуре, то тепла тратится больше, экономичность процесса снижается. Это возмущающие воздействие можно устранить до объекта, использую одноконтурную САР температуры исходной смеси [4]. (Рис 3).

Рис. 3. САР поддержания температуры исходной смеси

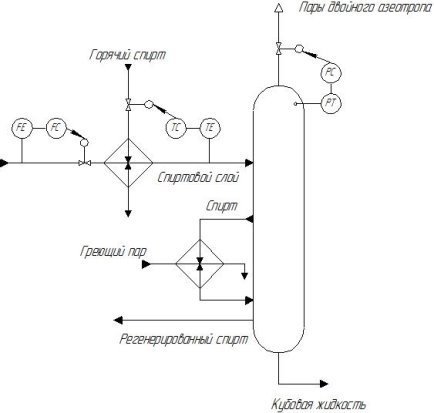

Третий по значимости параметр — это давление в колонне ректификации, которое непосредственно влияет на физику процесса. Уменьшение его ниже определенного допустимого значения приводит к прекращению процесса ректификации, к низкому показателю эффективности процесса, а также к неэкономному расходу исходного сырья. Чрезмерное увеличение давления в колонне ректификации опасно и возможно взрывоопасное состояние. Этого можно избежать, регулируя давления в колонне ректификации при помощи отвода паров двойного азеотропа [4]. Выбираем одноконтурную САР давления в колонне ректификации. (Рис.4).

Рис. 4. САР стабилизации давления в верхней части колонны

Для обеспечения всех показателей эффективности процесса ректификации необходимо обеспечить регулирования температуры и уровня кубовой жидкости в колонне ректификации используя перекрестное регулирование.

При повышении уровня содержания низкокипящих компонентов в кубе колонны температура понижается. Регулятор температуры перекрывает клапан на линии отбора кубового продукта, а связанное с этим повышение уровня в кубе заставляет регулятор уровня повышать подачу пара. Происходит более интенсивное испарение жидкости из куба колонны преимущественно за счет низкокипящих компонентов, температура и уровень возвращаются к заданным значениям. Кубовый остаток выводится из куба в большом количестве только в том случае, если его состав соответствует заданному значению. При обычном способе регулирования температуры и уровня в кубе колонны возможен значительный расход кубовой жидкости с большим содержанием низкокипящих компонентов [4].

Рис. 5. Перекрестное регулирование температуры колонны и уровня кубовой жидкости

Вывод: на основании проведенного анализа регулируемых параметров и каналов внесения регулирующих воздействий, был разработан типовой вариант системы автоматического управления процессом ректификации бутилового спирта с обеспечением требуемого расхода, температуры исходной смеси и давления в верхней части колонны, что соответствует всем основным показателям эффективности (Рис. 5).

Литература:

- Бесекерский, В. А. Теория систем автоматического управления: Изд.4–е, перераб. и доп./В. А. Бесекерский, Е. П. Попов. — СПб.: Профессия, 2014. — 752с.

- Голубятников, В. А. Автоматизация процессов в химической промыш–ленности/ В. А. Голубятников, В. В. Шувалов. — М.: Химия, 1972. — 362 с.

- Касаткин, А. Г. Основные процессы и аппараты химической технологии/ А. Г. Касаткин. — М.: Химия, 1991. — 346 с.

- Основные переменные процесса [Электронный ресурс]// MyLektcii.ru. URL:mylektsii.ru/1–81040.html (дата обращения 29.05.2018).

- Автоматизация процесса ректификации [Электронный ресурс]// StudFiles. URL:studfiles.net/preview/2608915/ (дата обращения 30.05.2018).