В данной статье приведены результаты экспериментального исследования определения оптимальной конструкции исполнительных кулачковых механизмов.

In given article are brought results of the experimental study of the determination to optimum design executive mechanism fist.

Основным фактором, влияющим на изнашивание поверхности и нормальную работу исполнительных механизмов, является правильный выбор их конструкции. В связи с этим для нормальной и бесшумной работы вращающих кулачков необходимо дополнительное исследование по выбору и конструкции. Для исследований в качестве исполнительного механизма использовались кулачки разных конфигураций.

Выбор такой схемы был предопределен необходимостью исследования механизмов с преобладанием инерционных нагрузок.

При экспериментальных исследованиях регистрировались следующие параметры:

– отметка границ фазовых углов поворота кулачка и оттиска времени;

– крутящие моменты на ведомом валу;

– шум на экспериментальной установке.

В основу проведенных исследований были положены электротензометрические методы измерений, получившие в последнее время широкие применения при исследованиях механических систем.

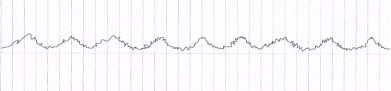

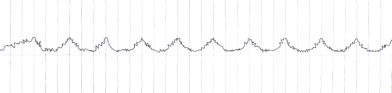

Для выбора более эффективной конструкции нами был проведен эксперимент, результаты которого приведены в виде осциллограммы (рис.1). Из осциллограммы видно, при использовании разных конфигураций момент силы инерции на ведомом валу колеблется по-разному. Типично рассматриваем устройство для своевременной разгрузки желобов в определенном времени. По расчетам (1) для равномерного распределения материала необходимо 3–4 сек. Из осциллограммы (рис. 1, (а) и (б)) видно, что необходимое время для разгрузки материала недостаточно, а также за счет наличия неравномерных сил трения в контактной точке механизмов увеличивается крутящие моменты, это свидетельствует о неэффективности применения данной конструкции.

а)

б)

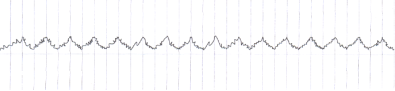

в)

Рис. 1. Осциллограмма крутящих моментов различных конструкций кулачковых механизмов

На рис 1, (в) показана осциллограмма, означающая изменение крутящего момента кулачкового механизма, совершающего вращательные движения без остановки. На осциллограмме видно, что крутящие моменты на ведомом валу накладываются периодически возбуждаемые, вынужденные. В период вращения кулачка, как видно из осциллограммы, угол размаха упругого колебания ведомой системы на ведущий вал не передается. После определенного времени, как видно из осциллограммы, упругие колебания ведомой системы на ведомой передаются незначительно вызванным наличием сил трения, возникающего в месте соприкосновения рабочих органов. Таким образом, кривая (в) свидетельствует о более плавном движении ведомой массы с паузой.

Сравнивая работы различных конструкций кулачковых механизмов, следует отметить, что для применения в устройствах предназначенной для распределения сыпучих материалов самым подходящим является вариант (в) (рис. 1), который обеспечивает циклическое движение ведомого звена с паузой и с наименьшим крутящим моментом, возникающим от сил трения звеньев.

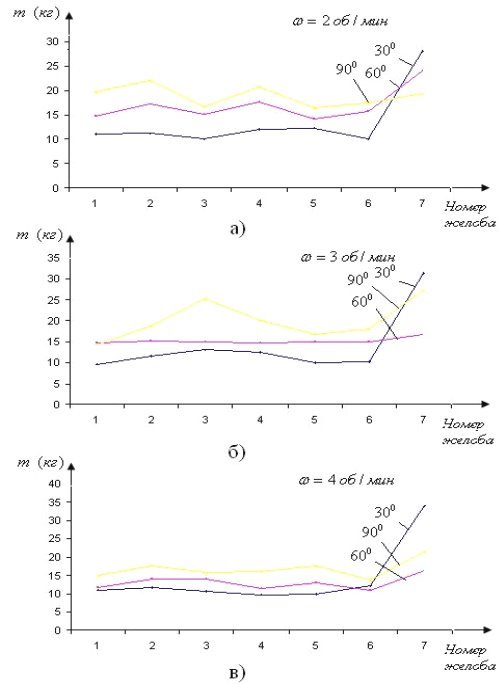

Рис. 2. График взаимосвязи угла вырезки кулачка с частотой вращения

Для определения угла вырезки кулачка на установке проведены серии экспериментов.

Для эксперимента использовался кулачок с вырезками 300, 600 и 900 с скоростью вращения 2 об/мин, 3 об/мин, 4 об/мин. Основной целью данного эксперимента является определение взаимосвязи угла вырезки кулачка с частотой вращения, а также влияния их на равномерное распределение. Опыты проводились в трех повторениях.

В результате проведенных экспериментов были получены следующие значения (таб. 1), которые представлены в виде графиков (рис. 2).

Анализ результатов показал, что независимо от частоты вращения кулачка, а также от его диаметра при угле вырезки, равной на 600, можно обеспечить равномерное распределение хлопка-сырца. По результатам, полученным во время эксперимента, можно судить о том, что в процессе распределения хлопка-сырца в винтовом конвейере угол вырезки кулачка можно принять равным 600. При этом обеспечивается равномерное распределение материала в зоне складирования в определенной длине.

Таблица 1

Результаты проведенных экспериментов

|

Угол вырезки |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

ω=2 об/мин |

|||||||

|

300 |

11 |

11,2 |

10 |

12 |

12,3 |

10 |

28 |

|

600 |

14,8 |

17,2 |

15,1 |

17,6 |

14,1 |

15,7 |

24 |

|

900 |

19,8 |

22 |

16,7 |

20,7 |

16,5 |

17,3 |

19,3 |

|

ω=3 об/мин |

|||||||

|

300 |

9,7 |

11,5 |

13,1 |

12,5 |

10,0 |

10,3 |

31,5 |

|

600 |

14,7 |

15,1 |

15 |

14,8 |

14,9 |

15 |

16,8 |

|

900 |

14,4 |

18,7 |

25,4 |

20 |

16,8 |

18,2 |

27,2 |

|

ω=4 об/мин |

|||||||

|

300 |

11 |

11,7 |

10,6 |

9,8 |

10 |

12,2 |

34 |

|

600 |

11,7 |

14,0 |

14,0 |

11,5 |

13,0 |

11 |

16,5 |

|

900 |

15 |

17,7 |

15,7 |

16,1 |

17,5 |

13,8 |

21,5 |

Литература:

- Рахманов Х. К. «Разработка эффективных конструкций и методов расчёта системы подготовки, загрузки и складирования хлопка в модуле» Дис... док. техн. наук. — Ташкент, 2012.

- Тихомиров В. П. Планирование и анализ эксперимента. — Москва: Легкая индустрия, 1974. — 165 с.