Стремление к минимизации появления брака на производстве приводит к необходимости прогнозирования состояния режущего инструмента. Информация о состоянии инструмента дает возможность управлять процессами резания, повышая надежность процесса обработки и предотвращая выход инструмента из строя. Помимо этого, необходимо непрерывно осуществлять контроль над процессом обработки, так как поломка инструмента, произошедшая во время технологической операции, может привести к неисправимому браку или внеплановым затратам на его исправление.

Повышение работоспособности режущего инструмента является важнейшим резервом интенсификации процесса резания и роста эффективности механообрабатывающего производства. Режущий инструмент является особым объектом механической обработки, от которого в первую очередь зависит работоспособность технологической системы в целом.

В ходе анализа методов измерения износа было принято решение использовать метод измерения мощности приводных электродвигателей, т. к. данный метод прост в реализации и требует конструктивных изменений в главные узлы станка, так же данный метод имеет не высокую стоимость реализации.

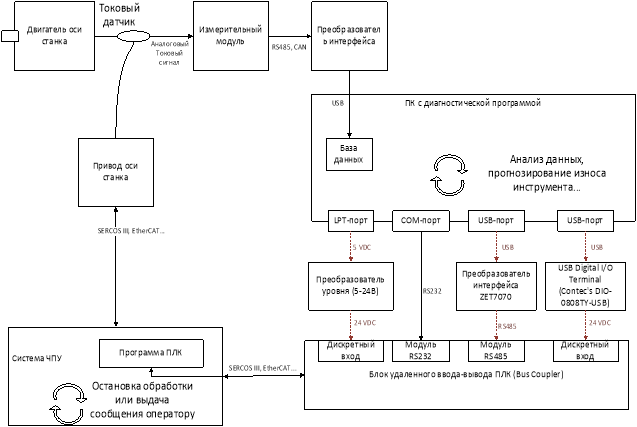

В состав структурной схемы автоматизированной системы управления (АСУ) сменой инструмента будут входят следующие элементы:

Токарный станок с револьверной головкой;

Система ЧПУ;

Токовые датчики, установленные в двигателе станка;

Измерительный модуль;

Преобразователь интерфейса;

Персональный компьютер, с программным компонентом;

Программируемый логический контроллер.

Принцип работы разработанной системы управления состоит в следующем. Датчик тока подключается к измерительному модулю, который обрабатывает сигнал и передаёт данные в цифровом виде по интерфейсу RS-485. Подключение измерительного модуля к персональному компьютеру производится через преобразователь (RS-485 ↔ USB). Первичный преобразователь (датчик с токовым выходом) преобразовывает физические величины в электрический сигнал, измерительный модуль — оцифровывает этот сигнал и выдаёт значения измеряемой величины в цифровом виде. Результаты измерений передаются по интерфейсу RS-485, используя протокол Modbus.

На компьютере сервер данных автоматически определяет устройства, подключенные по интерфейсу RS-485. После чего ПК запоминает измерительный канал, откуда поступают данные и считывает их. Далее данные поступают в базу данных программного компонента на ПК, где в дальнейшем происходит анализ данных и определяется состояние режущего инструмента.

В программном компоненте имеется меню «База данных», в котором можно осуществлять редактирование и просмотр данных содержащихся в Базе данных, то есть можно вывести на экран список инструментов и список обрабатываемых деталей, так же можно вывести график измерений силы тока во время обработки для каждого инструмента, содержащегося в БД.

На главной форме в непрерывном режиме идет отображение графиков текущих измерений по нескольким каналам(осям) для выбранного инструмента и детали. Оператор может самостоятельно выбрать эталонное значение токовых сигналов для определенного инструмента, которое будет использоваться программой для сравнения с текущими показателями. Результатом будет сообщение на программируемый логический контроллер о необходимости смены инструмента.

Передача данных между компьютером и ПЛК осуществляется через проток Modbus интерфейс RS232, соединяясь через COM порт.

Основным моментом является то, что сигнал на смену инструмента, передаваемый с ПК, не может остановить процесс обработки. Остановка движения режущего инструмента, не закончившего технологический переход, может привести к непоправимому браку. Программирование ПЛК, используемого в данной системе, подразумевает запуск механизма смены режущего инструмента только после окончания технологического перехода.

Рис. 1. Структурная схема АСУ сменой режущего инструмента

Литература:

1. Григорьев С. Н., Синопальников В. А., Надежность и диагностика технологических систем

2. Мартинова Л. И., Григорьев А. С., Соколов С. В. «Диагностика и прогноз износа режущего инструмента в процессе обработки на станках с ЧПУ» Автоматизация в промышленности № 5, М. 2010 г

3. Рубинштейн С. А., Левант Г. В., Орнис И. М., Тарасевич Ю. С., Основы учения о резании металлов и режущий инструмент