1. Описание технологического процесса скраткой характеристикой оборудования.

Процесс предназначен для повышения стойкости пива путем нагрева. Уничтожение вредных для пива бактерий является функцией времени и температуры. Уничтожение микроорганизмов в жидких пищевых продуктах однократным нагреванием называется пастеризацией продукта. Температура пастеризации равна 70±2°С и длительность тепловой выдержки лежит в диапазоне от 30 до 60 секунд.

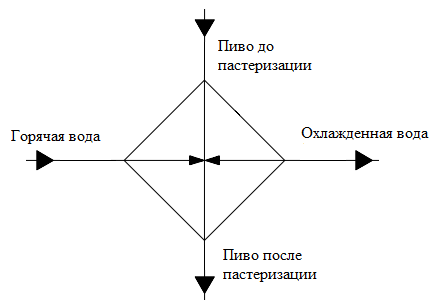

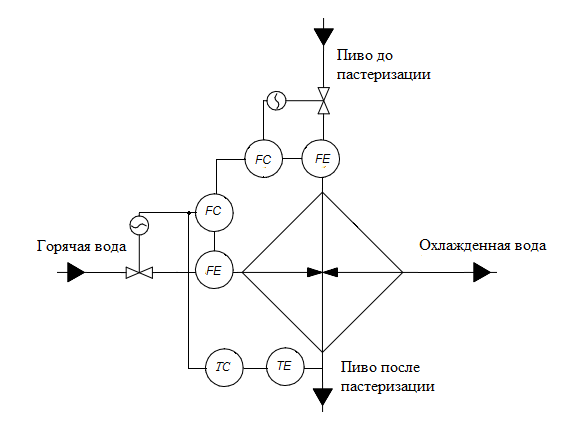

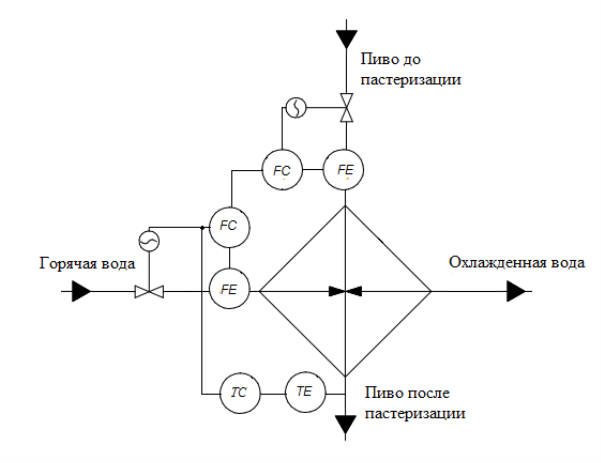

Основной процесс протекает в теплообменнике, где пиво нагревается до температуры пастеризации и выдерживается время пастеризации. Также в процессе присутствуют еще 2 теплообменника для подогрева пива и 1 теплообменник для охлаждения пастеризованного пива. В конце процесса пиво подается в сборочную емкость, откуда посредством насоса разливочной машины, подается на ход разливочно-укупорочной машины. Рассмотрим основной теплообменник, где пиво проходить пастеризацию (Рис 1).

Рис. 1. Технологическая схема пастеризации пива

2. Определение основных показателей эффективности (ОПЭ) ицели управления.

Основными показателями эффективности процесса пастеризации пива является:

- Температура пива при пастеризации;

- Производительность установки;

- Количество материальных и энергетических затрат на процесс.

Целью управления является обеспечение заданной температуры пива при пастеризации, которая определяется рядом физико-механических свойств продукта и свойств подогревающей среды, при минимальных энергетических и материальных затратах на процесс и оптимальной производительности. При условии, что процесс будет безаварийным и безопасным.

3. Выбор регулируемых параметров иканалов внесения регулирующих воздействий.

Технологический процесс характеризуется входными, выходными и режимными параметрами.

Основным технологическим параметром является температура нагрева пива до определенной температуры. Это достигается поддержанием температуры подогревающей среды и этот температурный режим можно изменять в зависимости от начальной температуры продукта.

Возмущения, которые приводят к изменению температуры в теплообменнике, зависят от изменения расхода подогревающей среды.

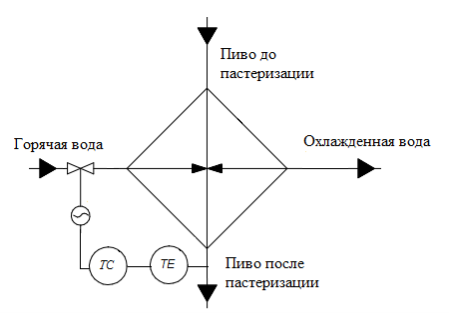

Выбирается одноконтурная замкнутая САР температуры продукта после теплообменника. (рис 2).

Рис. 2. Одноконтурная САР температуры продукта на выходе из теплообменика

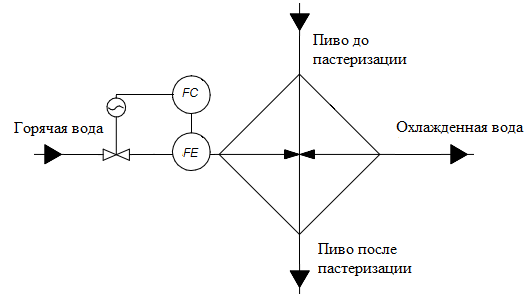

Выбранная САР температуры продукта может не обеспечить требуемого качества регулирования, если объект обладает запаздыванием. Наличие самовыравнивания на объекте упрощает регулирование параметров объекта. Наличие запаздывания на объекте сказывается отрицательно на качестве регулирования. Для повышения качества регулирования температуры продукта на выходе из теплообменника необходимо провести анализ возмущающих воздействий и по возможности, устранить их. Одно из этих возмущений расход подогревающей среды, можно устранить до объекта, использую одноконтурную разомкнутую САР подачи подогревающей среды (Рис 3).

Рис. 3. Одноконтурная САР подачи подогревающей среды

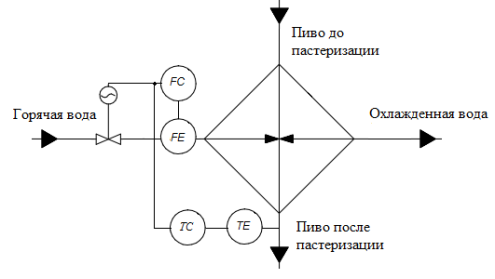

Данное регулирование сделает подачу подогревающей среды постоянной и регулируемой, но на остальные возмущающие воздействия реагировать не будет, что негативно скажется на качестве регулирования процессом. Используется двухконтурная САР регулирования подачи подогревающей среды, с коррекцией по температуре (Рис 4). Это позволит поддерживать постоянную температуру и сделает расход подогревающей среды оптимальным.

Рис. 4. Двухконтурная САР подачи подогревающей среды с коррекцией по температуре.

Второй по значимости параметр — это расход продукта, который непосредственно влияет на физику процесса нагрева. Уменьшение его ниже определенного допустимого значения приводит к прекращению процесса нагрева, что опасно и возможно взрывоопасное состояние. Чрезмерное увеличение расхода продукта, приводит к низкому показателю эффективности процесса, а также к неэкономному расходу. Этого можно избежать, регулируя соотношение расхода продукта, и поступающего в теплообменник подогревающей среды.

Для обеспечения третьего и четвертого показателя эффективности процесса необходимо обеспечить регулирование подачи продукта, для оптимального протекания процесса (Рис 5).

Рис. 5. САР регулирования подачи продукта и греющей среды, с коррекцией по температуре продукта

Вывод: на основании проведенного анализа регулируемых параметров и каналов внесения регулирующих воздействий, был разработан типовой вариант системы автоматического управления процессом пастеризации пива с обеспечением требуемой температуры и поддержанием оптимального расхода продукта и греющей среды, что соответствует всем основным показателям эффективности (Рис 6).

Рис. 6. Типовая схема регулирования процессом