При разработке гидравлической схемы подбирают номенклатуру гидроаппаратуры из числа серийно выпускаемых промышленностью и удовлетворяющих требованиям технического задания. Однако в условиях современного состояния отечественной промышленности и требований политики импортозамещения зачастую не удается подобрать гидравлическую аппаратуру, полностью удовлетворяющую требованиям ТЗ и имеющие необходимы характеристики.

В связи с этим уже на этапе технического проекта можно столкнуться с необходимостью разработки и проведением НИОКР гидравлической аппаратуры с необходимыми характеристиками.

Наиболее затратными по времени являются этапы, связанные с разработкой конструкторской документацией и изготовлением опытных образцов, основной составляющей которых являются неоднократные расчеты и их уточнение для каждого из вариантов реализации выбранной конструктивной схемы, а также подготовка производства и само производство.

Порядок инженерного расчета гидравлической аппаратуры приводятся в различных источниках, например в издании [1]. Целью расчета является подтверждение обеспечивания заданных статических и динамических характеристик принятыми конструктивными решениями, а результатом расчета являются сами статические и динамические характеристики, используемые для гидравлического расчета работы гидропривода в целом.

Исходными данными для расчетов гидроаппаратуры приведенных в [1] являются такие параметры как: конструкция и размеры, диапазоны расходов рабочей жидкости, характеристики рабочей жидкости. Сам расчет представляет собой решение систем уравнений, описывающих работу элементов составляющих гидравлический аппарат. Коэффициенты в данных уравнениях выбираются по графикам и таблицам, полученным на основе экспериментов. Таким образом для расчета гидравлической аппаратуры при проектировании с обеспечением заданных характеристик необходимо учитывать большое количество параметров гидравлических элементов, получаемых экспериментальным опытом. Объем экспериментов может быть существенен и составлять основную часть времени разработки гидроаппаратуры. Экспериментальные исследования можно сократить за счет предварительных расчетов с использованием математического моделирования на ЭВМ.

В настоящее время существует большое количество программных средств для моделирования течения жидкости и работы гидроаппаратуры, например: FlowVision.

Отечественный программный комплекс FlowVision позволяет производить моделирования течения жидкостей и газов в ламинарном или турбулентном режимах, в основе программы лежит метод конечных элементов и высокоточные разностные схемы. ПК позволяет моделировать течение около подвижных и деформируемых тел, а также производить оптимизацию формы объекта совместно с программными комплексами Abaqus и IOSO.

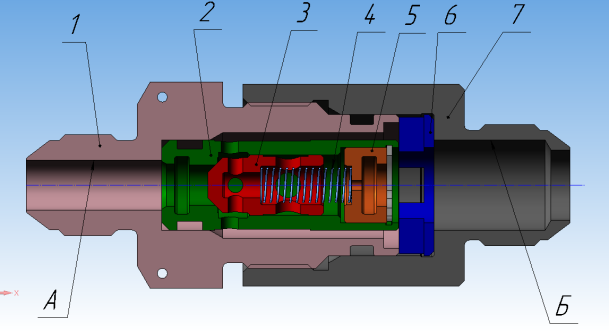

Рассмотрим получение статической характеристики клапана низкого давления — обратного клапана (далее ОК) в ПК FlowVision. Конструкция обратного клапана представлена на рис. 1.

Рис. 1: Клапан низкого давления — обратный клапан

Запорно-регулирующий элемент образуется за счет кромки седла в стакане 2 и клапана 3, клапан прижимается к седлу за счет пружины 4, имеющий предварительное поджатие, пружина упирается во втулку 5, которая удерживаются в стакане за счет пружинной шайбы. Для отвода рабочей жидкости из заклапаной полости в клапане выполнены отверстия, а также для демпфирования во втулке имеется дроссель. Обратный клапан для соединения с подающей А и отводящей Б линиями устанавливается в корпус 7 и штуцер 1, имеющие штуцерную часть для соединения трубопроводов по наружному конусу.

Рабочая жидкость поступает через отв. А создает давление на клапане достаточное для возникновения усилия сжатия пружины, ЗРЭ приоткрывается, рабочая жидкость проходит через ЗРЭ и отводится через каналы, образованные в корпусе через втулку в отв. Б. Кроме этого потери давления при прохождении рабочей жидкости через клапан возникают и в подводящем и отводящем отверстиях корпуса и каналах клапана. Зависимость перепада давления от расхода рабочей жидкости через клапан называется расходно-напорной характеристикой или статической характеристикой.

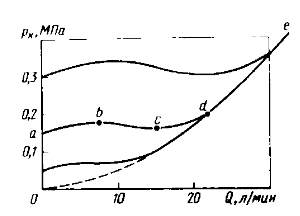

График теоретической статической характеристики при трех различных значениях поджатия пружины представлен на рис. 2.

Рис. 2: Статическая характеристика обратного клапана

Для того чтобы иметь минимальные потери давления, ОК проектируют так что бы при максимальных значениях расходов ЗРЭ открывался полностью до упора. Совокупность таких режимов (независимо от усилия поджатия пружины) является ветвь 0-е, к ней примыкают собственно клапанные ветви: (а-d), которая состоит из трех частей. Участок (a-b) возрастающая часть при малых открытиях ЗРЭ обусловлена, с одной стороны, увеличением по мере открытия ЗРЭ силы пружины и, с другой стороны, понижением давления в потоке при входе в щель ЗРЭ. В этих условиях уравновешивание нарастающей силы пружины может быть только увеличение давления перед ЗРЭ. Пдающая часть (b-c), обусловленная увеличением силы, возникающей от набегающего потока и его повороте перед щелью. Эта сила увеличивается пропорционально квадрату скорости рабочей жидкости и при больших расходах доминирует над усилием от сжатия пружины и снижением давления перед щелью. Второе возрастание, участок (c-d) обусловлено увеличением потерь давления в проходных сечениях ЗРЭ. При этом точка d соответствует полному открытию ЗРЭ.

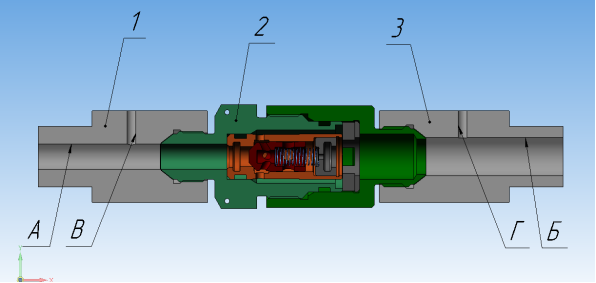

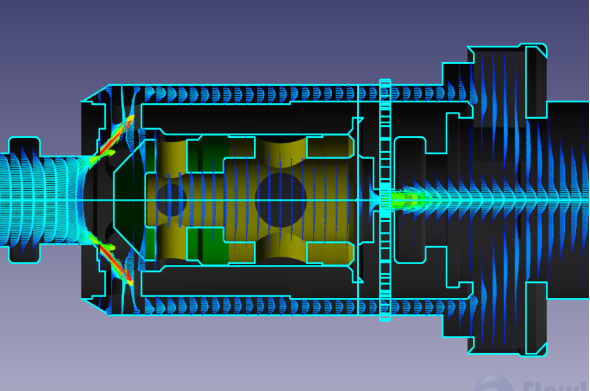

Для проведения моделирования и получения статической характеристики ОК разработана трехмерная модель с учетом технологической оснастки, которая позволит снять параметры работы клапана на стенде.

На рис. 3 представлена трехмерная модель сборки для снятия статической характеристики ОК, в которую входит ОК в сборе 2, установленным на нем технологическим приспособлениями 1 для подачи рабочей жидкости через отверстие А и снятия давления на входе отверстие В и технологическим приспособлением 3 для отвода рабочей жидкости через отверстие Б и снятия давления на выходе через отверстие Г. Модель разработана в системе Компас 3D.

Рис. 3. 3D-модель сборки для снятия статической характеристики ОК

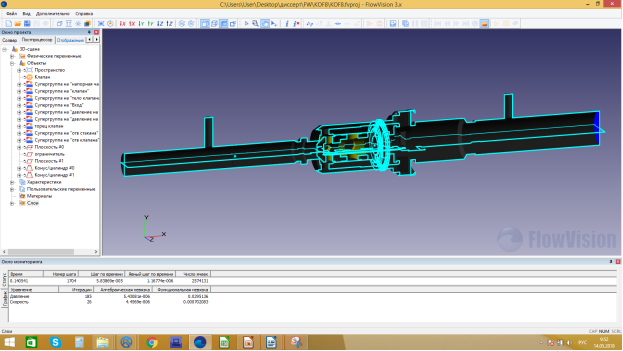

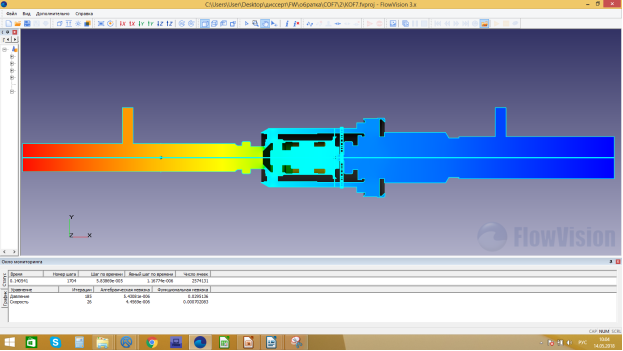

На основе трехмерной модели создана и импортирована через формат stl. модель для ПК FlowVision, после чего был создан проект для моделирования в ПК FlowVision, скриншот окна программы представлен на рис 4.

Для расчета выбрана модель ламинарного течения ньютоновской жидкости. Определены граничные условия входа, выхода и поверхностей каналов. Клапан введен как подвижное тело, при этом на него действует сила (сила пружины) зависящая от положения клапана в пространстве. Созданы объекты типа цилиндр 1 пересекающий зазор между стаканом и корпусом и цилиндр 2, пересекающий демпфирующее отверстие во втулке. сформированы супергруппы поверхностей для снятия следующих характеристик:

Рис. 4: Окно проекта модели ОК в программном комплексе FlowVision

1. вход — массовый расход рабочей жидкости на входе

2 отв. датчика на входе — давление на входе в клапана

3 торцевая и коническая часть клапана — сила действия потока

4 торец клапана — сила действия потока

5 клапан — сила действия потока

6 цилиндр 1 — массовый расход через корпус ОК;

7 цилиндр 2 — массовый расход через демпфирующий дроссель;

8 отв. датчика на выходе — давление на выходе из клапана;

9 выход — массовый расход рабочей жидкости на выходе;

10 подвижное тело — координата положения клапана.

Созданы слои визуализации:

1 давление — заливка цветом;

2 скорость потока — векторный слой с раскраской в зависимости от скорости потока.

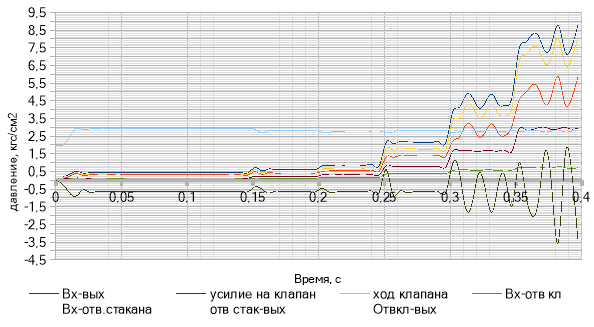

В процессе расчета на входе ступенчато изменяется расход рабочей жидкости от 1 до 35 л/мин, при каждом расходе выдерживается время для завершения переходного процесса. В результате расчета получены графики указанных характеристик, приведены на рис. 5.

Рис. 5. Графики параметров полученых при моделировании работы ОК в программном комплексе FlowVision

Для визуализации процесса, путем создания видео графики получены наборы изображений распределения давления (рис.6) и рисунка потока рабочей жидкости (рис.7) в процессе моделирования.

Рис. 6. Распределение давления во модели ОК при расходе 9 л/мин

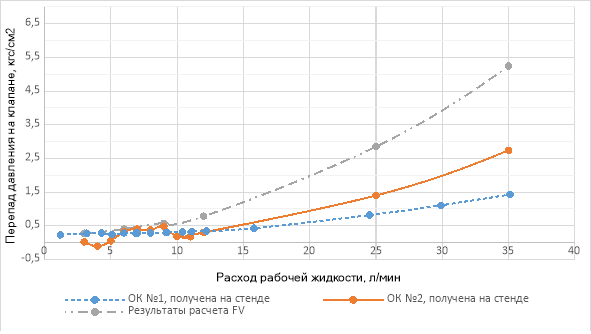

На основе полученных результатов расчета была построена статическая характеристика ОК, представленная на рис. 8. На рис.8 так же представлены статические характеристики, полученные опытным путем на стенде. Лабораторный стенд представлен на рис. 9.

Рис. 7. Распределение скорости потока рабочей жидкости при расходе через клапан 15 л/мин

Рис. 8. Статические характиристики ОК

Рис. 9. Стенд для снятия статических характеристик ОК

Литература:

- Данилов Ю. А., Кириловский Ю. Л., Колпаков Ю. Г. «Аппаратура объемных гидроприводов. Рабочие процессы и характеристики! Машиностроение.-М.1990г.

- Руководство пользователя ПК FlowVision. Москва 2009–2015 г.