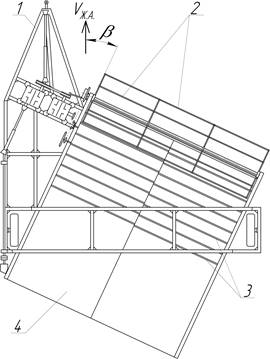

Известен вариант жатки–накопителя, у которого платформа жатки повернута на угол β относительно направления движения жатвенного агрегата (рисунок 1) [1].

1 – прицепное устройство, 2 – планки мотовила, 3 – планки транспортера, 4 – платформа, VЖ.А. – направление вектора скорости жатвенного агрегата, β – угол поворота платформы жатки относительно направления движения жатвенного агрегата

Рисунок 1. – Схема жатки–накопителя с прямоугольной формой платформы

При работе такой жатки режущий аппарат вместе с платформой повернут на угол β относительно направления движения жатвенного агрегата. Было обосновано значение угла β в 25 градусов.

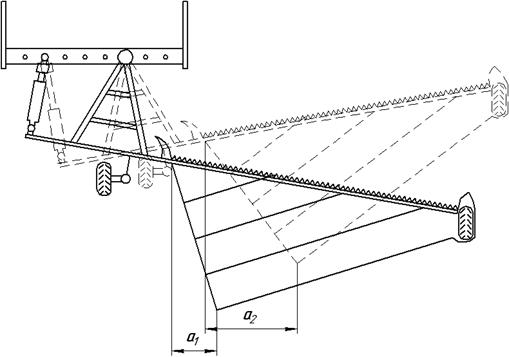

Поворот платформы жатки ранее был реализован Г.Е. Чепуриным в конструкции жатки ЖШН–6 [2] (рисунок 2).

Поворот платформы ЖШН–6 в пределах ± 10º был нужен для изменения ширины валка от значения а1 до а2. На жатке ЖШН–6 был установлен сегментно–пальцевый режущий аппарат. В результатах исследований рабочего процесса данной жатки Г.Е. Чепуриным было отмечено, что существенных изменений в работе режущего аппарата не произошло.

а1, а2 – минимальная и максимальная ширина валка соответственно

Рисунок 2. – Схема жатки ЖШН−6

В данном случае угол поворота режущего аппарата увеличен в 2,5 раза по сравнению с жаткой ЖШН–6, в связи с этим возникает необходимость рассмотрения процесса резания.

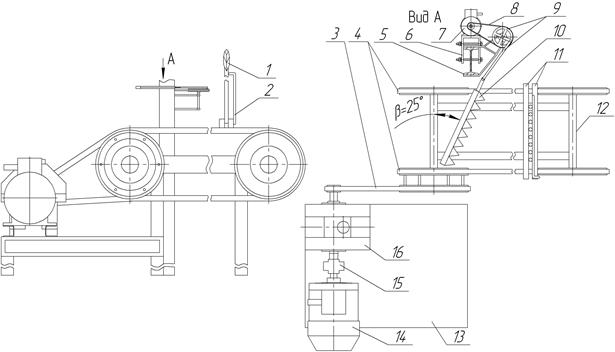

На почвенном канале кафедры «Сельскохозяйственные машины» Курганской ГСХА была создана лабораторная установка, имитирующая работу режущего аппарата жатки. Эта установка (рисунок 3) включает в себя два основных элемента: транспортер и режущий аппарат, и их приводы. Транспортер необходим для подачи стеблей к режущему аппарату, который повернут относительно направления движения хлебной массы (жатвенного агрегата) на угол 25 градусов. В первых сериях экспериментов использовался сегментно-пальцевый режущий аппарат нормального резания, не имеющий дезаксиала (рисунок 4). Частота вращения кривошипа привода ножа составляла 615 мин -1, а скорость движения стеблей на транспортере 1,67 м/с (6 км/ч). Ход ножа и шаг расстановки сегментов составлял 0,0762 м (76,2 мм). Высота расположения режущего аппарата над имитируемой поверхностью поля, исходя из анализа экспериментальных данных различных ученых нашей страны [3, 4, 5] была принята 0,2 м.

При проведении экспериментов было установлено, что большая часть стерни получается длинной и имеет большой угол наклона (рисунок 5), а это приводит к уменьшению несущей способности стерни. Часть стеблей (около 9 %) сломлены или вырваны с корневой системой, что приводит к уменьшению густоты стеблестоя.

1 – стебли; 2 – проволока; 3, 4, 8 – ремень, 5 – вертикальная опора; 6 – рама крепления; 7, 14 – электродвигатель; 9 – кривошипно–шатунный механизм; 10 – режущий аппарат; 11 – планки, 12 – транспортер; 13 – станина; 15 – муфта; 16 – редуктор ступенчатый

Рисунок 3. – Схема лабораторной установки по исследованию изменения процесса резания в зависимости от типа режущего аппарата и скорости движения жатвенного агрегата

Рисунок 4. – Вид общей лабораторной установки по исследованию изменения процесса резания в зависимости от типа режущего аппарата и скорости движения жатвенного агрегата

Рисунок 5. – Стерня при срезе стеблей сегментно-пальцевым режущим аппаратом, повернутым относительно направления движения жатвенного агрегата на угол β=25°

Происходят эти негативные последствия по причине того, что при расположении сегментно-пальцевого режущего аппарата под углом относительно направления движения жатвенного агрегата наблюдается значительный отгиб стеблей пальцами режущего аппарата еще до начала набегания сегмента ножа на противорежущую пластину (рисунок 6).

Рисунок 6. – Отгиб стеблей пальцами режущего аппарата, повернутого относительно направления движения жатвенного агрегата на угол β=25°

По результатам проведенных лабораторных исследований можно сделать следующее заключение: сегментно-пальцевый режущий аппарат, повернутый на угол β=25° относительно направления движения жатвенного агрегата, находящийся на высоте 0,2 м от поверхности поля не удовлетворяет агротехническим условиям при уборке зерновых культур жаткой-накопителем с прямоугольной формой платформы на скорости 1,67 м/с (6 км/ч), из-за появления предварительного отгиба стеблей пальцами этого аппарата.

Литература:

1. Валковая жатка. Патент Р.Ф. № 2242858 2003 г. Воцкий З.И., Пермяков А.Ф., Боровинских Н.П., Грохотов А.С.

2. Чепурин Г.Е. Исследование и обоснование параметров хлебного валка при раздельной уборке зерновых для лесостепной зоны Западной Сибири. Автореф. дисс… канд. техн. наук. Челябинск, 1968. 27 с.

3. Будко, А.И. Исследование некоторых вопросов технологии раздельной комбайновой уборки хлебов в условиях Кубани / А.И. Будко //Автореф. на соиск. уч. ст. канд. техн. наук. – Армавир (ВАСХНИЛ, ВИМ), 1960. – 29 с.

4. Жук, Я.М. Формирование валка при работе жатвенной машины / Я.М. Жук // Механизация и электрификация сельского хозяйства. – 1961. – № 1. – С. 48–54.

5. Николаев, П.А. Исследование параметров хлебного валка / П.А. Николаев // Механизация и электрификация сельского хозяйства. – 1959. – № 6. – С.55–63.