Представлены результаты численного моделирования течения вязкого газа при перепрофилировании плоской рабочей решетки Р2118В с применением программы Fluent.

Ключевые слова: перепрофилирование, численное моделирование, кинетическая энергия, рабочая решетка.

Высокий коэффициент полезного действия турбомашин может быть достигнут только при правильных, основанных на знании законов аэродинамики, расчете и проектировании аэродинамических решеток.

Повышение эффективности и надежности тепловых турбомашин требует совершенствования их проточных частей, в первую очередь – лопаточных аппаратов. В настоящее время в турбомашинах используют большое количество лопаточных решеток, высокая эффективность которых подтверждена экспериментам на стендах и натурными испытаниями.

Развитие численного моделирования течения в решетках турбомашин позволяет существенно сократить долю экспериментальных работ. В качестве программного средства можно воспользоваться одним из пакетов прикладных программ, как общего назначения, так и ориентированных преимущественно на численное моделирование аэродинамики проточных частей турбомашин. При достаточном внимании к методике применения универсальных гидродинамических пакетов для численного моделирования течения вязкого газа в решетках осевых турбомашин оказывается возможным обеспечить точность определения их газодинамических характеристик не ниже, чем в эксперименте [1].

Потери, связанные с отрывом потока на спинке лопаток, зависят от формы профиля. Если форма профиля не соответствует в достаточной степени параметрам потока, то возможны отрывы пограничного слоя от стенок канала. Это может иметь место при интенсивном местном торможении потока у контура профиля. Области сильного падения скорости по дуге контура сопряжены со значительным повышением давления в потоке.

Расположение зоны отрыва и его интенсивность во многом определяются структурой и параметрами смешивающихся пограничных слоев, в том числе в значительной степени – начальными параметрами пограничного слоя на торцевой поверхности.

Для профилей активного типа характерно образование диффузорных участков на стороне выпуклой поверхности профиля. Около выходной кромки в области косого среза возникает резко выраженный диффузорный участок. Наличие резко выраженных диффзорных участков свидетельствует о повышенных потерях энергии [2].

В статье представлены результаты численного моделирования течения в исходных и усовершенствованных незакрученных решетках рабочего колеса турбин Р2118В.

Метод и объект исследования

Для проведения расчетов профильных потерь кинетической энергии по программе Fluent необходимо предварительно задать геометрию расчетной области и построить в ней структурированную сетку с применением предпроцессора Gambit. Он позволяет быстро создавать и обрабатывать геометрию исследуемых процессов и обладает мощным генератором сеток, позволяющим создавать разнообразные типы сеток.

Для расчета обтекания вязким газом плоских решеток использована консервативная форма осредненных по Рейнольдсу уравнений неразрывности, движения и энергии. Течение описывалось осредненными по Рейнольдсу уравнениями Навье-Стокса.

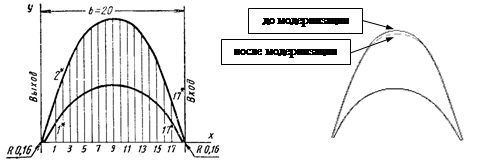

В расчетах хорда профиля принималась равной b = 20 мм; шаг профиля t =12,5 мм; угол установки профиля by= 88,83o .

В таблице 1 показаны координаты профиля плоской турбинной решетки до и после модернизации и основные геометрические параметры, которые соответствуют принятым в экспериментах. Этот профиль является сверхзвуковой рабочей решеткой (группа В) с суживающе-расширяющимися каналами [3]. После модернизации координаты профиля изменились только на спинке в точках 5÷15. Ширина канала в среднем сечении (аm) увеличивалась от 2,62 мм до 3,12 мм.

Таблица 1. Координаты профиля Р2118В (ТР-1В) [3,4]

|

№ точек |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

х в мм |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

yсп в мм (до модернизации) |

- |

8,475 |

10,90 |

12,77 |

14,27 |

15,36 |

16,05 |

16,44 |

16,60 |

|

yсп в мм (после модерниз.) |

- |

8,475 |

10,90 |

12,77 |

14,19 |

15,06 |

15,60 |

15,94 |

16,10 |

|

yвог в мм |

2,725 |

4,00 |

5,085 |

5,92 |

6,55 |

7,055 |

7,405 |

7,63 |

7,72 |

|

№ точек |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|

х в мм |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

|

yсп в мм (до модернизации) |

16,56 |

16,30 |

15,80 |

14,93 |

13,47 |

11,60 |

9,375 |

6,725 |

|

yсп в мм (после модерниз.) |

16,06 |

15,85 |

15,44 |

14,67 |

13,40 |

11,57 |

9,375 |

6,725 |

|

yвог в мм |

7,71 |

7,575 |

7,31 |

6,92 |

6,37 |

5,615 |

4,575 |

3,06 |

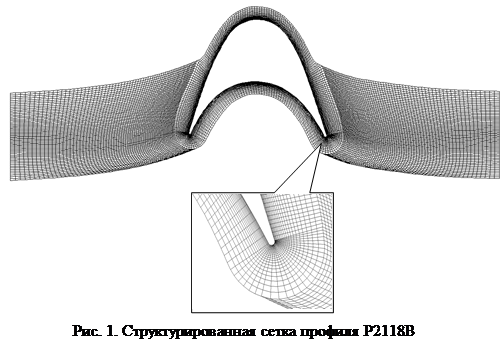

Для проведения расчетов использовались структурированные сетки с четырехугольными ячейками на поверхности (рис. 1). При построении сетки вблизи поверхности лопатки расчетная сетка должна иметь сгущения. Значение y+ находится в диапазоне от 0,2 до 2.

Для проведения расчетов использовались структурированные сетки с четырехугольными ячейками на поверхности (рис. 1). При построении сетки вблизи поверхности лопатки расчетная сетка должна иметь сгущения. Значение y+ находится в диапазоне от 0,2 до 2.

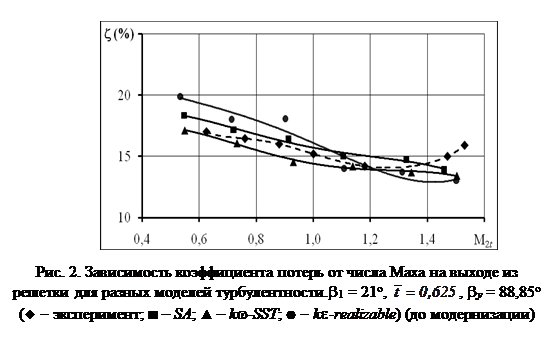

Для проведения исследований влияния модели турбулентности на результаты расчета были выбраны модели Спаларта – Аллмараса (SA) с одним дифференциальным уравнением, двухпараметрические модели ke- realizable и kw-SST.

На рис. 2 приведены зависимости коэффициента потерь энергии от числа Маха на выходе из решетки для разных моделей турбулентности. Вычисленные коэффициенты потерь качественно совпадают и близки к экспериментальным значениям для всех моделей турбулентности. С увеличением числа М, величины коэффициентов потерь энергии уменьшаются и достигают минимальных значений при числах М = 1,35 ¸ 1,5.

|

Все модели турбулентности показывают падение потери кинетической энергии, на которую влияет увеличение числа М, и совпадают с экспериментом. При дальнейшем увеличении числа М для модели турбулентности ke-reаlizable после числа М2t = 1,4 коэффициенты потерь возрастают.

Результаты расчетов

|

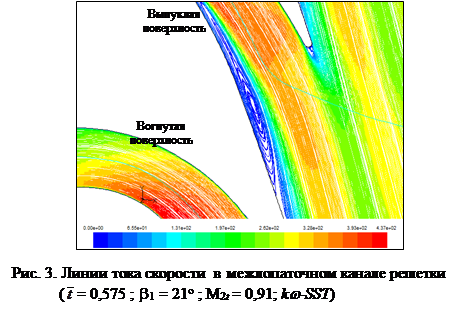

На выпуклой поверхности профиля после минимума сечения происходит отрыв потока из-за большой кривизны, так что увеличиваются потери энергии (рис. 3). Поток к выходу по этой стороне контура становится диффузорным, что сопряжено с увеличением толщины пограничного слоя. Местные сверхзвуковые скорости возникают в области потока, примыкающей к выходной кромке.

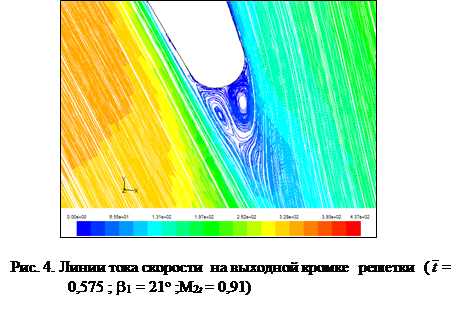

На рис. 4 показаны линии тока вблизи выходной кромки решетки. Вихревые следы за выходными кромками лопаток решетки снижают полезную кинетическую энергию потока. Это явление зависит от конструкции выходных кромок профиля. Вихревой след, образующийся за кромками, затрачивает кинетическую энергию потока. На структуру кромочного следа оказывает большое влияние распределение скоростей в пограничном слое в точках схода потока с кромок, а также разность давлений в этих точках на выпуклой и вогнутой сторонах профиля.

|

Турбулентный слой является непрерывным источником вихреобразования в потоке. Так как толщина слоя невелика, то градиенты скоростей в этой области достигают больших значений и, следовательно, поток здесь обладает большого отрыва. В соответствии с отрывом на выпуклой поверхности профиля сделано перепрофилирование решеток для уменьшения потерь энергии.

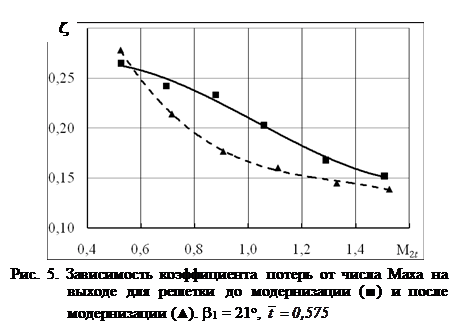

Сравнение характеристик решетки до и после модернизации представлено на рис. 5. После модернизации решетка имеет меньшие потери при М2t = 0,57 ÷ 1,53. Относительно невысокий уровень потерь обусловлен благоприятным распределением давления по поверхности профиля.

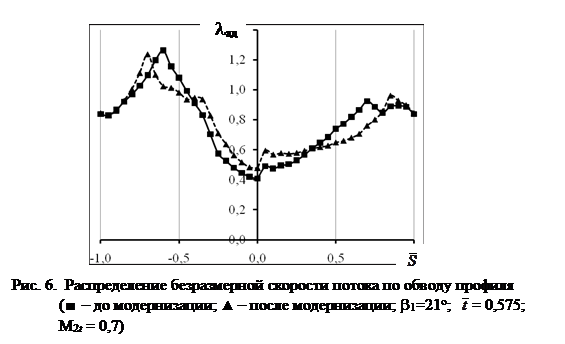

Распределение безразмерной скорости lад по

Распределение безразмерной скорости lад по  показано на рис. 6. Видно, что перерасширение потока на спинке весьма значительно lадmax = 1,24, причем на спинке имеется протяженный участок интенсивного диффузорного течения, начинающийся внутри межлопаточного канала.

показано на рис. 6. Видно, что перерасширение потока на спинке весьма значительно lадmax = 1,24, причем на спинке имеется протяженный участок интенсивного диффузорного течения, начинающийся внутри межлопаточного канала.

В результате оптимизации спинки в решетке удалось уменьшить небольшое максимальное перерасширение потока до lадmax = 1,22 и устранить участок диффузорного течения на спинке. Это привело к снижению уровня потерь энергии [5].

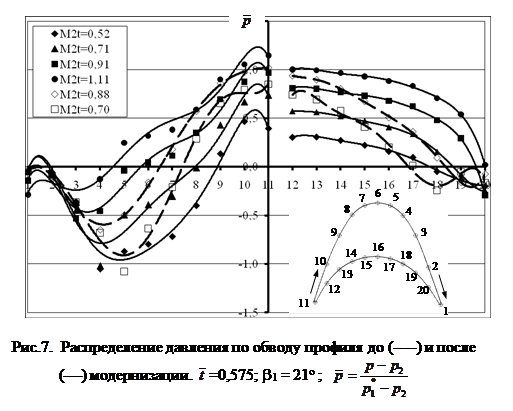

На рис. 7 показано распределение коэффициента давления по обводу профиля до и после модернизации. Видно, что после модернизации распределение давления на выпуклой поверхности несколько снизилось (см. линии при М2t = 0,7). Место минимума статического давления смещается ближе к выходной кромке.

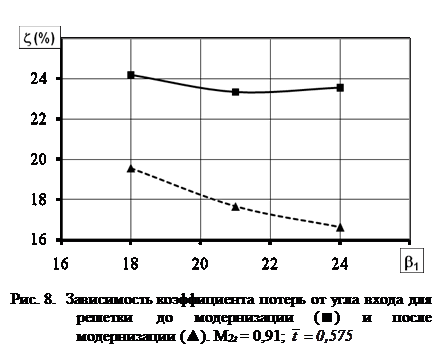

Сравнение зависимости коэффициента потерь от угла входа для рабочей решетки до модернизации и после модернизации при М2t = 0,91;

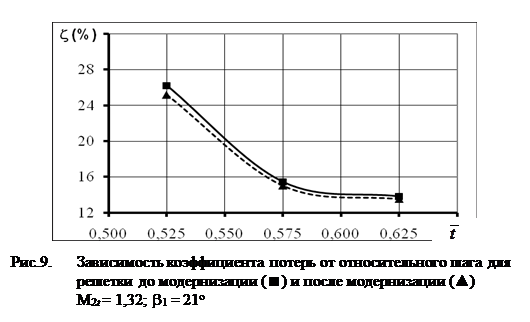

Сравнение зависимости коэффициента потерь от угла входа для рабочей решетки до модернизации и после модернизации при М2t = 0,91;  приведены на рис. 8. На рис. 9 показана зависимость коэффициента потерь от относительного шага при М2t = 1,32 и угла входа потока b1 = 21o. Видно, что перепрофилирование решетки привело к снижению коэффициента потерь.

приведены на рис. 8. На рис. 9 показана зависимость коэффициента потерь от относительного шага при М2t = 1,32 и угла входа потока b1 = 21o. Видно, что перепрофилирование решетки привело к снижению коэффициента потерь.

|

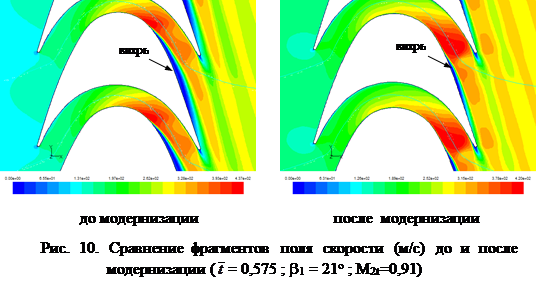

Сравнение фрагментов поля скорости до и после модернизации показано на рис. 10. Очевидно, что при М2t = 0,91 есть различия между полями скорости внутри межлопаточных каналов. После модернизации протяженность отрывной области потока возникает только в небольшой части на выпуклой поверхности. В связь с этим, отрыв потока на поверхности профиля уменьшается.

|

Увеличение числа М является следствием быстрого изменения скорости потока на спинке. Образование вихрей в кромочном следе уменьшается с ростом числа Маха.

Таким образом, в результате численного моделирования была подтверждена целесообразность перепрофилирования рабочих решеток Р2118В в процессе модернизации.

Литература:

- Галаев С.А., Кириллов А.И., Смирнов Е.М., Ермолаев В.В., Гудков Н.Н., Бабиев А.Н., Петрова О.Н., Оценка качества перепрофилирования лопаток турбины T-100-12,8 численным моделированием обтекания плоских турбинных решеток, Теплоэнергетика № 4, 2007, с.38-41.

- Кириллов, И.И., Кириллов А.И., Теория турбомашин (примеры и задачи), - Л.: Машиностроение, 1974.-320с.

- Дейч, М.Е., Филиппов Г.А., Лазарев Л.Я., Атлас профилей решеток осевых турбин, М.: Машиностроение, 1965.-96с.

- Дейч, М.Е., Самойлович, Г.С., Основы аэродинамики осевых турбомашин, М.: Машиностроение, 1959. – 428с.

- Венедиктов В.Д., Газодинамика охлаждаемых турбин, М.: Машиностроение, 1990, 240с.