На производстве неизменно важно качество, связанное со сроком службы изделия. Чтобы не допустить брака, применяется технический контроль, который в статье представлен видами разрушающего, технического и неразрушающего контроля. Для упрощения запоминания основная информация представлена в виде таблицы, так же имеются проанализированные данные опроса среди студентов.

Ключевые слова: контроль качества, неразрушающий контроль, магнитопорошковый метод, ультразвуковой метод, машиностроение.

В современном экономически развитом мире для дальнейшего прогресса и благосостояния необходимо не допускать ошибок в изготовлении продукции, чтобы у потребителя не возникало претензий к товару. Именно система контроля качества выполняет для этой цели профилактику брака на различных этапах производства продукции, оценивая её совокупностью методов и средств оценки качества изделий. Такой ход полезен для наименьшей затраты ресурсов, выявляя недостатки своевременно, чтобы не допустить различные сбои в работе, либо обеспечить их устранение.

У любого контроля существует всего два этапа:

1) Сбор данных о свойствах объекта, его показателях и признаках

2) Найденную информацию сверяют с другой — заранее данными требованиями, которым и должна следовать готовая продукция. Информацию о несоответствии этих двух данных и называют вторичным этапом.

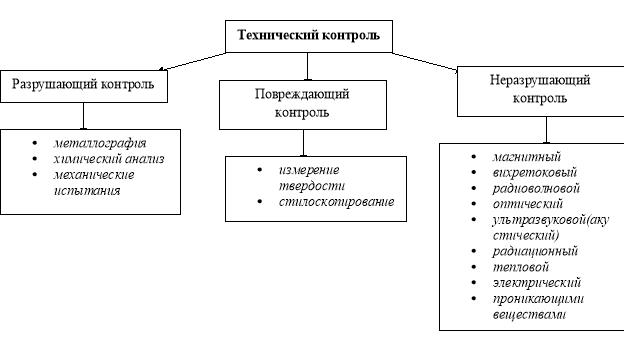

После анализа полученных данных следует составить план действий, основанный на выборе метода неразрушимого контроля. Все виды контроля объектов на производстве делятся на три группы: разрушающий контроль, повреждающий контроль и неразрушающий контроль.

Разрушающий контроль— это такие методы контроля, из-за которых объект становится непригоден к использованию из-за его частичного разрушения для взятия проб.

Сюда относятся:

1) металлография — изучение у объекта структуры металла;

2) химический анализ в лаборатории — необходимо определенное количество стружки для изучения;

3) а также механические испытания в лаборатории — у объекта вырезают необходимую часть, такой специальный образец для проверки на растяжение, сжатие, ударную вязкость и изгиб называется темплет.

Повреждающий контроль — это проведение таких действий, при которых объект сохраняет работоспособность, однако, следы от вмешательства, не препятствующие работе, остаются заметны. Повреждающими видами контроля можно назвать следующие:

1) Вдавливание инденторами (шариками из олова или свинца, либо алмазными наконечниками) вмятин на поверхности изделия для измерения твердости;

2) Использование стилоскопа для стилоскопирования — оценки марки стали, на поверхности чего в последствии остается прижег из-за вольтовой дуги, который создается между электродом прибора и наружной частью объекта. По составу созданного оптического спектра и производят измерения.

Неразрушающий контроль (НК) — материал на предмете не поврежден, способность к дальнейшей работе сохранена, при этом контроль совершается прямо на объекте.

Неразрушающий физический контроль — это отдельное от предыдущего понятие, которое не обходится без современных технологий и приборов. Есть достаточное количество видов неразрушающего контроля, которые незаменимы на производственных объектах, но только ВИК (визуальный измерительный контроль) не является одним из физических, являясь другой категорией.

Формула отлично выражает полноту понятий:

Неразрушающий контроль = Неразрушающий физический контроль + ВИК (визуально-измерительный контроль)

НК бывает:

1) Магнитопорошковый — в частности подходит для проверки сварных швов. На магнитную ленту фиксируют поля рассеивания, которые появляются в шве над областями дефектов, когда происходит намагничивание, для профилактики трещинообразований. Поток рассеяния вытесняется на поверхность, потому что в месте трещины магнитная проницаемость нарушена и гораздо меньше этого показателя у металла, а магнитный поток, огибая сварной шов, помогает в нахождении недочета. Данный метод проверки нечасто используется в виде самостоятельного.

2) Вихретоковый (электромагнитный) — чувствительный к небольшим трещинам, как наружным, так и внутренним (подповерхностным) трещинам метод, основанный на перемещении вихревых токов, которые появляются вследствие воздействия электромагнитного поля в металлах. Однако, у этих токов есть свое поле, которое взаимодействует с внешним. Разногласия в однородности изделия ослабляют внутреннее поле. На основе отклонений от нормы и судят о неровностях в токопроводящих металлах. «Изюминка» метода в возможности проведения с исключением взаимодействия преобразователя и объекта, расстояние при этом дает их свободное движение относительно друг друга, поэтому точность результатов возможна и при высокой скорости перемещения объекта.

3) Радиоволновой — радиоволны принимают и обрабатывают, пока объект находится в резонаторе, по итогам изменений делают выводы о нарушениях, считывая результаты с измерительных приборов. Преимущественный метод для анализа диэлектриков, полупроводников, жидкостей, летучих веществ. Его возможности достаточно широки из-за наличия «подметодов» в количестве 30 штук. Возможность к развитию в будущем как особенность метода является голографический — идеален для объемных изображений.

4) Оптический — метод имеет возможность исполняться при помощи измерительных приборов (лупа, штангенциркуль, глубиномер, линейка, щуп, рулетка). Минус в том, что он не может помочь выявить дефекты меньше, чем 0,1 мм диаметром. И факторы, при которых производится осмотр, напрямую зависят на результат — возможны неточности.

5) Ультразвуковой– требуется плотное взаимодействие с объектом, потому что результат зависит от упругих колебаний. В основном метод рассчитан на глубинные дефекты, могут возникнуть сложности с определением размера трещины, но полезен для структурного анализа.

6) Радиационный — метод, связанный с анализом излучения после взаимодействия с предметом. Делится на два вида ионизирующих излучений: корпускулярное и электромагнитное. Различаются длиной волны. На практике излучение проходит через область дефекта и недеформированную область, интенсивность излучения будет больше на участках, где есть нарушения толщины или плотности, так можно определить наличие брака.

7) Тепловой — один из методов контроля, использующий инфракрасное излучение, чтобы определить однородность теплового поля после воздействия на объект изучения. Преобразование излучения в видимый человеческому глазу либо приборам спектр может помочь диагностировать проблему по характеру чрезмерной температуры на участках. Делится тепловой метод на активный и пассивный: в первом случае производят нагрев объекта, а во втором используют источник теплового нагружения предмета.

8) Электрический — бывает электрический (анализируются величины электрического поля после взаимодействия с предметом) и термоэлектрический (анализ поля, которое возникает вследствие нагревания объекта либо внешнего воздействия). Минус метода заключается в том, что точность гарантируется только при обеспечении чистоты поверхности и состояния окружающей среды.

9) Проникающими веществами — капиллярный контроль, процесс которого состоит из очищения поверхности от возможных либо видимых загрязнений, пропитки поверхности объекта специальной индикаторной жидкостью (пенетрантом), в завершение — использование очистителя для ее устранения. В полости дефектов попадает пенетрант и остается там, затем при визуальном осмотре на наличие повреждений наносится проявитель (аэрозоль, оседающий на поверхность в виде пены с углублениями в месте дефектов).

Подведем итоги

Если с первыми двумя видами технического контроля (разрушающий и повреждающий) знаком даже простой обыватель, то с неразрушающим контролем возникли проблемы.

Мною был проведен интернет-опрос студентов различных технических вузов, итогом чего стали следующие данные: на первом курсе у 3 % участников выявили знания на тему неразрушающего контроля, на втором — 11 %, на третьем — 19 %, а 4 курс показал относительно неплохие достижения — 31 %.

По результатам данного опроса можно сделать выводы, что заинтересованность у молодежи возрастает с повышением года обучения, либо так же можно судить о том, что первые и вторые курсы не ориентируются в данной информационной среде. Тем не менее, в ответ на мой вопрос, студенты задали свои, показывающие стремление к познанию этой тематики.

Статья, как ответ на многие из вопросов, вызвана повысить интерес к теме технического контроля и развеять заблуждения, касающиеся теоретического материала, будучи в свободном доступе и написанная понятным языком даже для простого обывателя.

К численным итогам опроса для наглядности добавлены таблица и диаграммы с соотношением в процентах частей этого чертежа и их обозначений.

Таблица 1

Таблица опроса

|

|

Количество опрошенных |

Количество человек, знакомых стермином |

Процентное соотношение |

|

Курс 1 |

112 |

4 |

3,5% |

|

Курс 2 |

93 |

12 |

12,9% |

|

Курс 3 |

87 |

21 |

24,1% |

|

Курс 4 |

79 |

36 |

45,6% |

После изученного материала становится ясно, что тема неразрушающего контроля весьма актуальна, так как позволяет устранять брак еще на производстве без весомых потерь различными способами. Над изучением этой отрасли технического контроля я планирую работать и в дальнейшем, привлекая читательский интерес к технической среде, чтобы повысить уровень эрудированности в различных направлениях.

Литература:

- Н. И. Кашубский, А. А. Сельский, А. Ю. Смолин, А. А. Кузнецов, В. И. Афанасов Электронный учебно-методический комплекс по дисциплине «Методы неразрушающего контроля»

- Электронный источник: «Техно-НДТ. Неразрушающий контроль» URL — http://t-ndt.ru/nerazrushayushhij-kontrol-metodyi,-xarakteristiki,-preimushhestva-1888.html

- В. В. Клюев «Неразрушающий контроль и диагностика»