Ключевые слова: тепловой поток, поверхность, гладкая труба, потенциальный центр парообразования, коэффициент теплоотдачи, покрытие.

Процессы теплообмена при кипении являются довольно интенсивными и широко применяются в различных энергетических установках и теплообменных аппаратах (испарителях, парогенераторах), которые используются в энергетике, химической промышленности, холодильной технике, электронике и т. д.

Одним из способов сокращения потерь от внешней необратимости тепловых процессов в тепломассообменных аппаратах является снижение температурных напоров между средами. В тоже время низкие температурные напоры приводят к снижению плотности передаваемого теплового потока, а, следовательно — к увеличению габаритно-весовых параметров аппаратов.

Например, в ряде отраслей техники режимы работы испарителей характеризуются чрезвычайно низкими температурными напорами и соответственно очень малыми плотностями теплового потока.

В испарителях, работающих в составе холодильных машин, повышение температурного напора связано с ухудшением энергетических показателей холодильной установки в целом. Например, в установках каскадного типа снижение перепада температур с 5–7 до 2–3С приводит к уменьшению энергозатрат при той же поверхности теплообмена на 10–15 % [1].

Однако при таких низких температурных напорах тепловой поток к хладагенту передается в условиях неразвитого кипения, поэтому коэффициент теплоотдачи маленький. Это приводит как было сказано ранее к очень большим габаритам теплообменных аппаратов и к неудовлетворительным их весовым характеристикам. Обычно масса кожухотрубных фреоновых испарителей обычно составляет 30–40 % массы металла всей холодильной машины. Стремление уменьшить габариты испарителей, снизить расход металла (особенно дорогостоящих цветных металлов) на их изготовление заставило искать возможности интенсификации теплообмена при кипении и способы достижения устойчивого развитого кипения при весьма малых температурных напорах.

Исследования многих авторов показали, что эффективным и надежным способом интенсификации теплообмена при кипении является нанесение на парогенерирующие поверхности различных типов пористых покрытий. Данный подход позволяет организовать подвод жидкости к поверхности теплообмена рациональным образом, а также обеспечить равномерное распределение температур, благодаря чему в несколько раз повышается интенсивность теплоотдачи при парообразовании.

При этом увеличиваются коэффициенты теплоотдачи при пузырьковом кипении в 5–10 раз и критические плотности теплового потока в 2–4 раза по сравнению с гладкими поверхностями, стабилизируется теплообмен при давлениях ниже атмосферного.

В настоящее время применяются различные методы нанесения пористых покрытий на теплоотдающие поверхности, например, метод порошковой металлургии. При таком подходе, путем спекания металлических порошков из сферических частиц можно получить изделия с заданной пористостью, необходимыми механическими и теплофизическими свойствами.

Наиболее широкое применение нашли:

1) покрытия с неупорядоченными структурами — слои спеченных металлических порошков (покрытия типа High Flux), покрытия, получаемые методами электродугового и плазменного напыления и т. д.

2) покрытия с упорядоченными структурами: двумерные мелкомасштабные оребрения, образованные накаткой или проточкой с последующим отгибом вершин ребер для образования пор резервуарного типа с суженными выходными отверстиями (покрытия типа Thermoexel-E, Т — образные оребрения типа покрытия Gewa–T).

Способ нанесения, а также форма и размеры структуры покрытия влияют на закономерности и интенсивность процесса кипения.

Покрытие High Flux состояло из 46 медных частиц размером менее 44 мкм, остальные от 44 до 74 мкм. Такая поверхность содержит большое количество потенциальных центров парообразования, образованных сетью каналов, которые случайным образом пронизывают пористый слой.

Thermoexcel-E представляет собой группу винтовых каналов с малым шагом, изготовленных путем токарной обработки, непосредственно под верхним слоем поверхности. На поверхности выполнены отверстия треугольной формы для выхода пара. Потенциальными центрами парообразования служат углубления диаметром 0,1 мм. Толщина покрытия 0,19 мм.

Структура Gewa-T состоит из ряда спиральных каналов, образованных низкими ребрами (шаг 1,35 мм). Для повышения интенсивности кипения вершины ребер частично сплющены и имеют Т-образное поперечное сечение. Зазор между ребрами (0,18 мм) существенно превышал размеры пор на других развитых поверхностях, что должно способствовать более легкому заполнению каналов жидкостью.

Рассмотрим результаты опытов по кипению фреона-113 на данных пористых покрытиях.

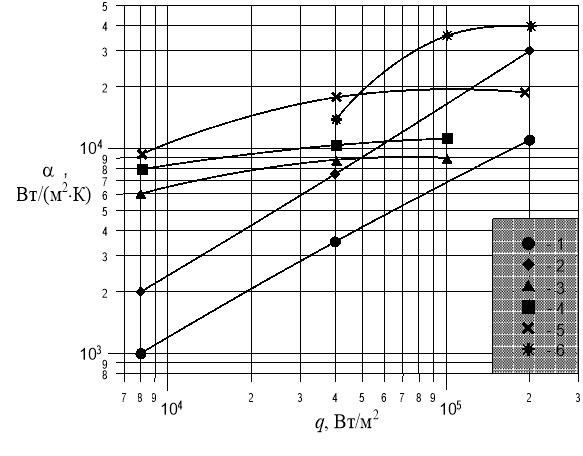

Рис. 1. Результаты опытов кипения фреона-113 на различных интенсифицированных поверхностях. (Температура насыщения Тн = 321К): 1 — гладкая труба; 2 — напыленное покрытие; 3 — Thermoexel–E; 4 — Gewa–T; 5 — High Flux; 6 — спеченное покрытие

При кипении фреона-113 в режиме развитого кипения наилучшие результаты были достигнуты на поверхности High Flux. При низких плотностях теплового потока (q 4 кВт/м2) коэффициенты теплоотдачи на этой поверхности были почти в 10 раз выше, чем на гладкой трубе. При увеличении q до 100 кВт/м2 это превышение уменьшалось до трехкратного. Thermoexcel-E при низких тепловых потоках характеризуется аналогичным увеличением коэффициента , но с ростом q это увеличение убывает быстрее.

Поверхность Gewa-T при низких тепловых потоках обеспечивает увеличение теплоотдачи всего в 2,5 раза (очевидно, в этих условиях крупные каналы придают ей качества оребренной трубы, а не поверхности с большим количеством потенциальных центров парообразования). Однако в отличие от других рассмотренных поверхностей с увеличением теплового потока эффективность данной структуры даже возрастает, и при 100 кВт/м2 коэффициент в 3 раза выше, чем на гладкой поверхности. При высоких значениях q относительно большие, по сравнению с другими поверхностями, расстояния между каналами играют положительную роль, отделяя струи паровых пузырей. В результате соседние струи не сливаются так легко и не экранируют поверхность, как это имеет место на других типах поверхностей.

Каждая из развитых поверхностей требует меньшего перегрева по сравнению с гладкой трубой. Наименьшие тепловой поток и перегрев в точке закипания имеет поверхность High Flux. Поверхность Gewa-T требует наибольших перегревов, поскольку фреон-113 легко заполняет большие каналы, а для активизации меньших пор требуются относительно большие перегревы. High Flux показала наиболее быструю, лавинообразную активацию центров парообразования. Это доказывает приоритет в использовании капиллярно-пористых поверхностей по сравнению со структурированными (Gewa-T, Thermoexcel-E), особенно при небольших и умеренных тепловых потоках.

На основании проведенного анализа можно сделать следующие выводы:

1) Для разработки отвечающих современным требованиям энергетических машин и другой аппаратуры, а также для уменьшения их габаритов, снижения расхода металла на их изготовление необходимо изучать условия работы теплоотдающей поверхности, а также искать новые, либо более эффективные возможности интенсификации теплообмена при кипении.

2) Одно из решений проблемы увеличения плотности теплового потока при низких температурных напорах лежит в плоскости изменения поверхностных условий теплообмена — развития теплоотдающей поверхности оребрением или нанесением различного рода пористых покрытий.

3) Нанесение на поверхность нагрева капиллярно-пористого покрытия позволяет во многих случаях значительно снизить перегревы и тепловые потоки начала кипения в большом объеме, стабилизировать процесс кипения и увеличить тем самым интенсивность теплоотдачи.

4) Наиболее перспективными являются пористые покрытия, получаемые спеканием металлических частиц. В таких структурах за счет дополнительных теплоперетоков по высокотеплопроводному каркасу покрытия существенно увеличивается подводимый к центру парообразования тепловой поток, что приводит к значительной (до 10 раз) интенсификации теплоотдачи. К достоинствам этих покрытий также следует отнести высокие механические свойства, технологичность, позволяющая стабильно воспроизводить характеристики пористой структуры, что немаловажно для практического применения.

Литература:

- Ковалев С. А., Соловьев С. Л. Модель теплообмена при кипении жидкости на пористой поверхности. // ТВТ. — 1984. — T.22, № 6. — С.1166–1171.