Предложен способ электростатической обработки топливно-воздушной смеси. Приведены результаты экспериментального исследования влияния электростатической обработки на внешнюю скоростную характеристику двигателя внутреннего сгорания и токсичность выхлопных газов. Показана возможность снижения токсичности выбрасываемых в атмосферу вредных веществ до двух раз, при сохранении энергетических параметров двигателя.

В настоящее время, одной из актуальных является проблема ресурсосбережения и повышения экологической безопасности, последнее применительно к транспорту, использующему силовые агрегаты на базе поршневых двигателей внутреннего сгорания (ДВС), сводится к решению задачи уменьшения токсичности выбрасываемых в атмосферу вредных веществ, при сохранении энергетических параметров двигателя [1, 2]. Один из путей решения поставленной задачи заключается в интенсификации сгорания топливно-воздушной смеси (ТВС) путем электростатической обработки топлива, что обеспечивает снижение токсичности до 10 % за счет уменьшения расхода топлива при сохранении энергетических параметров ДВС[3]. В то же время, следует отметить, что при нормальном процессе сгорания ТВС в бензиновых ДВС для сжигания 1 кг. топлива затрачивается до 19 кг. воздуха, а в дизельных ДВС - до 100кг. Исследования, проведенные нами [4], позволили разработать устройство электростатической обработки, конструкция которого описана ниже. Целью работы является исследование влияния электростатической обработки воздуха как составной части ТВС на токсичность и энергетические параметры ДВС, а именно внешнюю скоростную характеристику (ВСХ).

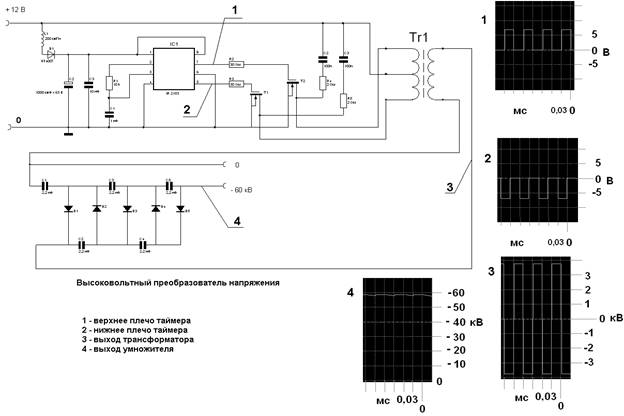

Для выполнения экспериментальных исследований в базовом варианте был использован рядный, 4х-цилиндровый, 4х-тактный, бензиновый, карбюраторный двигатель ВАЗ – 2106, с рабочим объем цилиндров =1569 см³, Ne=53 кВт при 5400 об/мин. Доработка двигателя для выполнения исследований влияния электростатической обработки заключалась в установке разработанного устройства электростатической обработки ТВС до карбюратора. Устройство электростатической обработки, представляет собой устройство проточной электростатической обработки газов, с объемом проходящего газа до 30 кг./час. Устройство состоит из высоковольтного преобразователя напряжения (рис. 1) создающего в трубке-реакторе (рис. 2) электростатическое поле высокой напряженности.

Рис. 1 Высоковольтный преобразователь напряжения

Преобразователь напряжения выполнен по двухтактной схеме (см. рис. 1). Постоянное входное напряжение 12 В непосредственно от бортовой сети автомобиля подается на фильтрующий дроссель L1 и импульсный силовой трансформатор Tr1. Ток от дросселя L1 поступает через диод D1, на накопительный конденсатор большой емкости С1. Диод D1 установлен для предотвращения паразитного процесса разряда С1 через нагрузку - трансформатор Tr1. Следует учесть, что на конденсатор C1 попадают выбросы частотой 60кГц от микросхемы IC1, а так же, высокочастотные выбросы от катушки зажигания и других узлов двигателя. Для снижения последовательного сопротивления, паразитной индуктивности, и уменьшения емкости вследствие электрохимической задержки на высоких частотах, электролитический конденсатор С1, шунтируется конденсатором С2 с керамическим или пленочным диэлектриком. После помехоподавляющего фильтра ток поступает на микросхему (таймер) IC1, которая формирует управляющие импульсы (см. рис. 1 осциллограммы 1, 2) для силовых транзисторов. С микросхемы IC1 импульсы через токоограничивающие резисторы R2, R3 поступают на силовые транзисторы Т1, Т2. Напряжение, которое подается на затворы этих транзисторов сформировано таким образом, чтобы был момент, когда оба транзистора закрыты. Этим предупреждаются сквозные токи через транзисторы T1, T2. Цепь из элементов C4, R4 и С5,R5 включена параллельно первичной обмотке импульсного силового трансформатора, демпфирует высокочастотные колебания, которые возникают в паразитном колебательном контуре, который состоит из индуктивности первичной обмотки Тr1 и ее же паразитной емкости, в момент закрытия транзисторов T1, T2. При этом C4 и C5 увеличивает общую емкость паразитного контура, понижая, таким образом, частоту колебательного процесса, что способствует быстрому затуханию колебаний. Управляющее напряжение микросхемы IC1 попеременно открывает и закрывает транзисторы Т1 и Т2, которые создают линейно нарастающую ЭДС в первичной цепи двух полу-обмоток трансформатора Тr1. Изменение ЭДС в первичной обмотке трансформатора вызывает наведение ЭДС во вторичной обмотке (см. рис.1 осциллограмма 3) с коэффициентом трансформации 1000. Со вторичной обмотки трансформатора импульсное напряжение поступает на умножитель состоящий из каскадов выпрямления напряжения D2-D6 и С6 –С10. На выходе умножителя формируется напряжение (см. рис. 1 осциллограмма 4) отрицательной полярности, со средне амплитудным значением 60 кВ, и мощностью до 500 Вт.

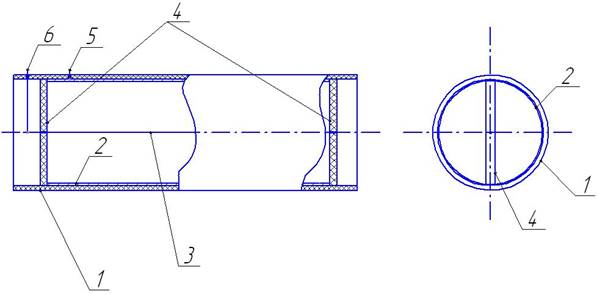

Высокое напряжение 60 кВ подается на выводы 5, 6 электродов 2, 3 соответственно, электрически развязанных друг от друга держателями 4, установленными в корпусе 1 трубки-реактора (см. рис. 2).

Рис.2 Трубка – реактор

1 – изолирующий корпус – патрубок; 2 – цилиндрический электрод; 3 – центральный электрод; 4 – держатели центрального электрода; 5 – вывод цилиндрического электрода, 6 – вывод центрального электрода.

Величина внутреннего радиуса цилиндрического электрода 2 зависит от выходного напряжения преобразователя (см. рис. 1) и выбирается из условия обеспечения протекания тока между электродами 2, 3 в режиме тлеющего разряда, что обеспечивает максимальную ионизацию проходящего воздуха, с минимальным образованием озона и окислов азота, повышенное содержание которых нежелательно [5]. В работе принимали: среднее напряжение на выходе преобразователя U = 60 кВ, температура обрабатываемого воздуха T = 300 ±20К, давление в зоне реактора P = 0,1013 ±40 МПа. С учетом сделанных допущений межэлектродное расстояние составило 23,5 мм.

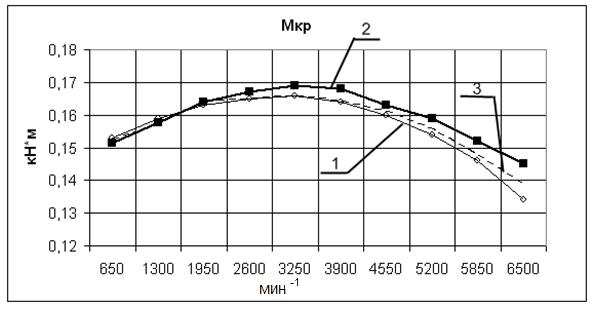

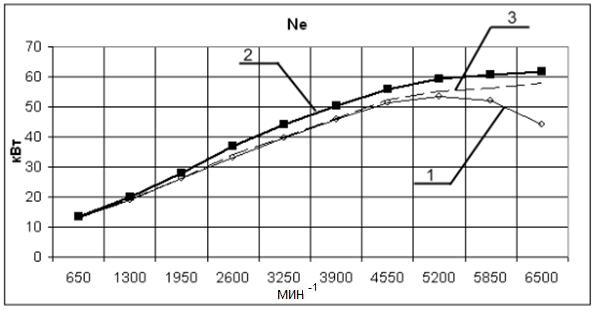

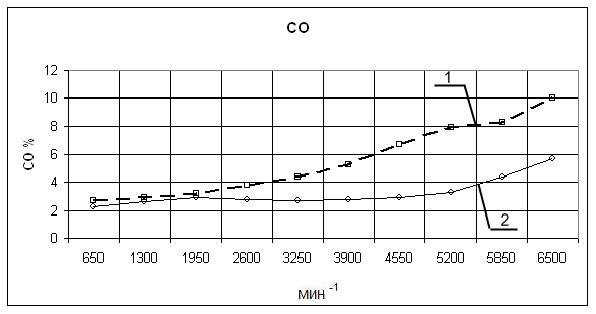

Снятие ВСХ выполнялось на программно-измерительном комплексе «Экспресс тестер крутящего момента» (ПИК ТЕхТ) в соответствии с известной методикой [6,7]. Измерение концентрации CO в отработавших газах проводилось при помощи прибора АСКОН 02.44 (I кл точности ±1%). Результаты экспериментальных исследований, статистически усредненные по 100 измерениям, приведены на рис. 3, 4 (кривая 1 – базовый вариант без использования устройства электростатической обработки ТВС, кривая 2 – с установкой устройства электростатической обработки ТВС до карбюратора). Для оценки соответствия результатов испытаний известным значениям, выполним математическое моделирование ВСХ на основе теплового расчета [8, 9] с использованием программного обеспечения Lotus engineering software (рис.3, 4 кривая 3 соответственно).

Рис. 3 График Мкр ВСХ

Рис. 4 График Ne ВСХ

Видно, что в диапазоне частот вращения от 650 до 5000 об/мин результаты экспериментальных исследований по базовому варианту (кривая 1) соответствуют результатам вычислительного эксперимента (кривая 3), что позволяет считать результаты экспериментальных исследований достоверными. Видно, что электростатическая обработка воздушной смеси в составе ТВС (кривая 2) обеспечивает рост эффективной мощности до 12% при незначительном изменении крутящего момента на всем диапазоне.

Дальнейшее увеличение частоты оборотов коленчатого вала сопровождается расхождением результатов моделирования (рис. 4 кривая 3) с результатами экспериментальных исследований по базовому варианту (рис. 4 кривая 1) до 30%, что связано с погрешностями моделирования на высоких оборотах, а именно: увеличение рабочего объема цилиндров ДВС с 1198 (исполнение ВАЗ 2101) до 1569 см³ (исполнение ВАЗ 2106), при сохранении без изменений сечения каналов впускного коллектора и головки блока цилиндров ВАЗ 2101, обуславливает недостаточную цикловую наполняемость двигателя на высоких оборотах. Т.о. результаты моделирования (кривая 3) не противоречат экспериментальным данным (кривая 1), что так же показывает качественное соответствие кривых 1 и 3 рис. 3. Отметим, что в указанном диапазоне электростатическая обработка воздушной смеси в составе ТВС (кривая 2) так же обеспечивает рост эффективной мощности до 10% по сравнению с результатами математического моделирования и до 40 % по сравнению с базовым вариантом. Крутящий момент при этом возрастает до 10% по сравнению с базовым вариантом (рис. 3, кривые 1 и 3 соответственно).

Результаты эксперимента показали, что во всех указанных диапазонах наблюдается увеличение эффективной мощности и крутящего момента при сохранении расхода ТВС. Таким образом, при работе ДВС на заданном уровне мощности, обработка воздушной смеси в составе ТВС обеспечивает снижение расхода топлива и как следствие уменьшение токсичности выбросов в атмосферу до 75 % (рис. 5 кривая 1 – базовый вариант без использования устройства электростатической обработки ТВС, кривая 2 – с установкой устройства электростатической обработки ТВС до карбюратора).

Рис. 5 График процентного содержания СО

В работе приведены результаты исследования влияния электростатической обработки воздуха в составе ТВС на внешнюю скоростную характеристику и токсичность. Экспериментально обнаружено повышение эффективной мощности ДВС и крутящего момента до 8…10% в широком диапазоне частот вращения коленчатого вала. Показана возможность уменьшения токсичности выбрасываемых в атмосферу вредных веществ до 75%, при сохранении энергетических параметров ДВС.

Литература:

1. Зеер ВА. Метод улучшения топливно-экономических и экологических показателей автомобилей в условиях эксплуатации. Диссертация кандидата технических наук Красноярск, 2008. – 169 с.

2. Шапошников Юрий Андреевич. Методология повышения экологической безопасности двигателей автотранспортных средств в условиях эксплуатации. Диссертация доктора технических наук. Барнаул, 2006 - 438 с.

3. Микипорис Ю.А. Интенсификация процессов в жидкостных системах мобильных машин. Монография - Ковров: КГТА, 2005.- 148 с.

4. О.А. Яковлев, Д.М. Скорых, Н.В. Артемов /Ионизатор воздуха в ДВС//Вооружение Технология Безопасность Управление. - КГТА, Ковров 2009 – С. 300-302.

5. Лаутон Дж., Вайнберг Ф. Электрические аспекты горения.-М.Энергия,1976.-296с.

6. Испытания двигателей внутреннего сгорания. Учебник под редакцией Райкова. – М.: Высшая школа, 1975

7. Пат. 2325626 Российской Федерации, МКИ G01 M15/04. Способ определения скоростных характеристик двигателей / Гололобов Юрий Александрович; заявитель и патентообладатель.

8. Lotus Engineering Software – An Approach to Model-Based Design

9. R.J. Pearson, M.D. Bassett, N.P. Fleming, and T. Rodemann Lotus Engineering

10. Hethel, UK

11. Вибе И.И. Теория двигателей внутреннего сгорания. - Челябинск:ЧПИ, 1974. – 252с.