В данной статье рассмотрены проблемы энергоэффективности холодильной техники мясокомбинатов, эксплуатация холодильного оборудования в режимах, отличных от оптимальных (например, в условиях повышенных температур окружающей среды), влияние на экономичность и безопасность работы всей установки. Цель данной статьи — показать наиболее важные аспекты расхода энергоресурсов компрессорных цехов.

На крупных предприятиях по переработке и производству мясных продуктов (мясокомбинатах), холодильный компрессорный цех является наиболее энергоёмким потребителями, соответственно, в силу технологических особенностей работы компрессоров, имеет наибольшие резервы экономии электроэнергии. Объектом исследования был выбран УП «Минский мясокомбинат» — одно из крупнейших предприятий Республики Беларусь, на котором в летний период расходуется около 65 % электроэнергии от всего потребления предприятием. Поэтому снижение энергозатрат и повышение энергоэффективности именно компрессорных цехов, является на сегодняшний день представительным участком для исследования.

На Минском мясокомбинате динамика общего годового потребления электроэнергии в прошлой пятилетке в сравнении с компрессорным цехом, представлена в таблице 1.

Таблица 1

Годовой расход электроэнергии по предприятию и компрессорным цехом, тыс. кВт.ч

|

2011г. |

2012г. |

2013г. |

2014г. |

2015г. |

|

|

23353 |

20766 |

19900 |

16118 |

15427 |

На основе анализа энергоэффективности мясокомбината были проведены статистические исследования влияния расхода электроэнергии компрессорного цеха от основных определяющих параметров. На основании этого было определено, что наиболее целесообразным способом для прогнозирования электропотребления мясокомбината является построение статистической модели, отражающей зависимость электропотребления предприятия от определяющих технологических параметров.

Одним из недостатков известных показателей эффективности мясокомбинатов является то, что в них термодинамические потери, которые являются наибольшими, учитываются совместно с потерями механическими, гидро- и аэродинамическими, химическими, потерями через тепловую изоляцию, с затратами энергии на собственные нужды и др. [1, с 109].

Эксергетический метод позволяет подойти к решению этой задачи с наиболее общих позиций [2, с. 131].

Поэтому для анализа структуры энергопотребления энерготехнологической системы целесообразно принять метод эксергетического анализа.

Связи, устанавливаемые при эксергетическом анализе между термодинамическими характеристиками и технико-экономическими показателями анализируемой системы, дают возможность оценить эффективность ее работы, а также определить пути и способы совершенствования. Объективность получаемых при таком анализе оценок обусловлена прежде всего тем, что они основаны на расчете минимально необходимых материальных и энергетических затрат на реализацию исследуемого технологического процесса.

Данные методики могут применяться для анализа любых тепловых систем. Их важным преимуществом является то, что они допускают непосредственное сравнение различных процессов. Более того, в эксергетическом анализе имеется абсолютная точка отсчета: идеальная система, в которой отсутствуют потери эксергии.

Потери эксергии указывают на участки процесса, обладающие наибольшим потенциалом экономии (материалов, энергии и, как следствие, финансов).

Эксергетический метод термодинамического анализа автоматизированных холодильных установок (АХУ) основан на широком использовании понятия эксергии. Он является наиболее общим и универсальным способом термодинамического исследования различных процессов преобразования энергии в АХУ. Все реально протекающие процессы — необратимые и в каждом случае необратимость является причиной снижения совершенства процесса. Это происходит не из-за понижения ее качества, т. к. в необратимых процессах энергия не исчезает, а обесценивается.

Одной из главных целей оптимизации АХУ является снижение до возможного минимума потребления энергии при сохранении высокой выработки целевого продукта. Преимущества комбинированного холодоиспользования перед раздельным производством технологической и энергетической продукции отчетливо выявляются при эксергетическом анализе. Эксергетический метод термодинамического анализа позволяет определить предельные возможности процессов, источники потерь и пути их устранения, повысить эффективность рассматриваемых АХУ и ее элементов.

Эксергия вещества в замкнутом объеме с термодинамическими параметрами U, S, Т, р и V определяется соотношением:

eV=(U-U0)-T0(S-S0)+p(V-V0) (1.1)

где V — удельная (на единицу массы) эксергия вещества;

U0, S0, T0, p0, V0 — внутренняя энергия, энтропия, температура, давление и объем вещества при полном равновесии анализируемой системы с окружающей средой.

Формула (1.1) выражает эксергию вещества в замкнутом объеме в процессе, завершающимся выравниванием соответствующих параметров системы и среды. При расчетах эксергии рабочего тела (носителя эксергии) в замкнутой системе в двух разных состояниях уравнение (1.1) приводится к виду:

ΔeV=ΔU-T0ΔS+p0ΔV (1.2)

где ΔU,ΔS,ΔV– изменения параметров вещества при переходе из одного состояния в другое.

Потеря эксергии в конденсаторе состоит из двух слагаемых: эксергии, отводимой охлаждающей водой, и эксергии, теряемой из-за необратимого теплообмена между рабочим агентом и охлаждающей водой.

Эксергия, отданная хладоагентом:

![]()

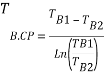

ТВ.СР — средняя температура хладоагента в конденсаторе:

Эксергия измеряется в тех же единицах, что и энергия и работа — в Дж, эксергия потока вещества — в Вт, потока теплоты — в Дж/с. Таким образом, эксергия, характеризует качество энергии промышленной системы, т. е. способность быть превращенной в полезную работу — является универсальной мерой энергетических ресурсов [3,4].

Эффективность работы холодильного хозяйства должна оцениваться в комплексе — по работе холодильных компрессорных установок (в процессе режимно-наладочных испытаний) и использованию холодильных камер (путём определения потерь холода). Для повышения холодопроизводительности компрессоров, снижения потерь холода и потребления электроэнергии на его выработку необходимо предусматривать работу холодильных компрессорных установок в нескольких температурных режимах (по ступеням).

При разработке эксплуатационных режимов холодильных установок необходимо учитывать, что при понижении температуры кипения хладагента на 1oC холодопроизводительность компрессора снижается, а расход электроэнергии возрастает на 4–5 %.

Наиболее высокая экономичность при эксплуатации холодильных установок достигается при следующих режимах [1, с. 115]:

– температура кипения аммиака в системах непосредственного охлаждения должна быть на 8–10 oC,а при рассольном охлаждении — на 14–15 oC ниже температуры воздуха в камерах;

– температура рассола в испарителе должна быть выше температуры кипения аммиака на 5–6oC;

– температура конденсации хладагента должна превышать на 8–10oC температуру охлаждающей воды, циркулирующей через конденсатор;

– нагрев воды в оросительных конденсаторах должен составлять 2–3oC, а в кожухотрубных — 5–6oC;

– температура рассола, возвращаемого в испаритель, должна быть на 2–3oC выше, чем охлаждённого рассола;

– температура кипения аммиака не должна превышать температуру начала его замерзания более чем на 8oC при закрытой рассольной системе и на 5oC — при открытой;

– температура паров аммиака на входе в компрессор должна быть выше температуры кипения на 5–7oC;

– разность температур охлаждаемой среды и кипения хладагента в системах непосредственного охлаждения должна быть не более 8–10oC, а в системах с промежуточным хладагентом (рассол, вода и др.) — 12–15oC;

– независимо от нагрузки давление и температура конденсации должны поддерживаться на минимальном уровне. Это обеспечивается при повышении температуры поступающей воды в конденсатор оросительного типа — на 2–3oС и в конденсатор закрытого типа — на 4–6oС;

Отклонения рабочих параметров от оптимальных значений при эксплуатации аммиачных компрессоров приводят к увеличению удельных расходов электроэнергии на производство холода.

Рассмотрим принятую методику нормирования расхода энергоресурсов на Минском мясокомбинате. Предприятие в установленном порядке разрабатывает и ежегодно пересматривает нормы на выпуск единицы продукции по следующим позициям:

– мясо и субпродукты;

– полуфабрикаты;

– колбасные изделия;

– сухие корма;

– тепловая энергия;

– отопление и вентиляция;

– горячее водоснабжение.

На долю нормирования потребления приходится 95,2 % производственных затрат электрической энергии; 92,2 % производственных затрат теплоты; 100 % затрат топлива.В связи с этим встает вопрос о снижении расхода энергоресурсов. Однако могут возникнуть ситуации, при которых энергозатраты не только не снижаются, несмотря на все проводимые мероприятия по энергосбережению, но и, наоборот, увеличиваются [5].

Динамика изменения удельных норм и фактических удельных расходов ЭЭ, например, за три года прошлой пятилетки представлена в таблице 2

Таблица 2

Динамика выполнения норм расхода электроэнергии по основным видам продукции

|

Виды продукции |

Единицы измерения |

Удельный расход* |

|||||||

|

2011 |

2012 |

2013 |

|||||||

|

план |

факт |

план |

факт |

план |

факт |

||||

|

Электрическая энергия |

|||||||||

|

Мясо и субпродукты |

кВт-ч/т |

307,5 |

307,5 |

307,5 |

307,5 |

305 |

305 |

||

|

Полуфабрикаты |

кВт-ч/т |

292,5 |

292,5 |

292,5 |

292,5 |

291 |

291 |

||

|

Колбасные изделия |

кВт-ч/т |

466 |

466 |

460 |

460 |

454 |

454 |

||

|

Сухие корма |

кВт-ч/т |

890 |

890 |

890 |

890 |

890 |

890 |

||

|

Тепловая энергия |

кВт-ч/Гкал |

19,3 |

19,3 |

19,3 |

19,3 |

18,0 |

18,0 |

||

Таблица 3

Выпуск основных видов продукции в 2011–2013гг.

|

Наименование продукции |

||||

|

Годы |

Мясо исубпродукты, т |

Полуфабрикаты, т |

Колбасные изделия, т |

Сухие корма, т |

|

2011 |

21599 |

8455 |

14220 |

1776 |

|

2012 |

23589 |

7582 |

14579 |

2353 |

|

2013 |

22501 |

6801 |

14311 |

2149 |

На основе анализа энергоэффективности мясокомбината были проведены статистические исследования влияния расхода электроэнергии компрессорного цеха от основных определяющих параметров.

Определяющими параметрами являются:

Х1 –t- среднемесячная температура воздуха за месяц, oC

Х2 — t — давление кипения аммиака, мПа

Х3 — V- объем производимой продукции, т

У1 — W-расход электроэнергии тыс.кВт.ч

Регрессионный анализ — метод моделирования измеряемых данных и исследования их свойств. Данные состоят из пар значений зависимой переменной и независимой переменной.

Пользуясь методами корреляционно-регрессионного анализа, мы измеряем тесноту связей показателей с помощью коэффициента корреляции. При этом обнаруживаются связи, различные по силе (сильные, слабые, умеренные и др.) и различные по направлению (прямые, обратные). Если связи окажутся существенными, то целесообразно будет найти их математическое выражение в виде регрессионной модели и оценить статистическую значимость модели. [6]

Таблица 4

Статистические данные за 2011–2013гг.

|

год |

t-ср.год. темп., 0С |

V- объем производимой продукции, т |

W-расходэ.э. тыс. кВт.ч |

|

2011 |

7,8 |

46050 |

23353 |

|

2012 |

6,9 |

48103 |

20766 |

|

2013 |

6,8 |

45762 |

19900 |

Качество полученного уравнения регрессии оценивают по степени близости между результатами наблюдений за показателем и предсказанными по уравнению регрессии значениями в заданных точках пространства параметров. Если результаты близки, то задачу регрессионного анализа можно считать решенной.

Регрессия используется для анализа воздействия на отдельную зависимую переменную значений одной или более независимых переменных.

Таблица 5

Статистическая обработка исследования

|

Регрессионная статистика |

|

|

Множественный R |

0,988393837 |

|

R-квадрат |

0,976922378 |

|

Нормированный R-квадрат |

0,953844756 |

|

Стандартная ошибка |

0,118323388 |

|

Наблюдения |

3 |

Для оценки качества множественных регрессионных моделей используют коэффициент множественной детерминации.

Коэффициент детерминации показывает долю вариации результативного признака, находящегося под воздействием факторных признаков, т. е. определяет, какая доля вариации признака у учтена в модели и обусловлена влиянием на него факторов, включенных в модель. Чем ближе R2 к единице, тем выше качество модели.

Из таблицы 5 видно, что R2 = 0,97 это означает, что вариация результативного признака на 97 % объясняется вариацией вошедших в модель факторов и лишь на 3 % объясняется вариацией неучтенных в модели факторов

Выводы:

- Проанализированная работа компрессорных установок на примере Минского мясокомбината показала, что наиболее целесообразным способом для прогнозирования электропотребления мясокомбината является построение статистической модели, отражающей зависимость электропотребления предприятия от определяющих технологических параметров.

- Определяющими параметрами, оказывающими основное влияние (97 %) на нормирование годового расхода электроэнергии мясокомбинатом, являются: Х1 –t- среднемесячная температура воздуха за месяц, oC

Х2 — t- давление кипения аммиака, мПа,

Х3 — V- объем производимой продукции, т,

У1 — W-расход электроэнергии тыс.кВт.ч

Литература:

- Стрих И. И. Энергосбережение на промышленных предприятиях / Минск. РУП «БЕЛТЭИ», 2009. — С.270.

- Бродянский В. М., Фратшер В., Михалек К. Эксергетический метод и его приложения / Под ред. ВМ. Бродянского. — М.: Энергоатомиздат, 1988. — 288 с.

- Гусаков В. Г., Герасимович Л. С.и д. р. Энергоэффективность аграрного производства // Минск: Белорусская наука, 2011. — С.776.

- Гнатюк В. И. Закон оптимального построения техноценозов / Вып. 29. Ценологические исследования / М.: Центр системных исследований, 2005. — С.383.

- Копцев Л. А. Нормирование и прогнозирование потребления электроэнергии в зависимости от объемов производства / Промышленная энергетика, 1996, № 3, С.5–7.

- Основы статистического анализа. Практикум по статистическим методам и исследованию операций с использованием пакетов STATISTIC и EXCEL. / Вуколов Э. А. Учебное пособие. — М.: ФОРУМ, 2008. — 464 с.