Краткая характеристика основного технологического оборудования. На Харанорской ГРЭС в составе блоков 200 МВт установлены котлоагрегаты Е-630–13,8–565 БТ (блок ст. № 1) и ЕП-670–13,8–545 БТ (блок ст. № 2) производства Таганрогского котельного завода “Красный котельщик” и турбоагрегаты К-225–12,8–3Р производства Ленинградского металлического завода с синхронным генератором типа ТЗФП-220–2У3 производства завода “Электросила”. Паровой котёл барабанный, с камерным сжиганием угольной пыли, твёрдым шлакоудалением, промперегревом, однокорпусный, П-образной компоновки с уравновешенной тягой, в газоплотном исполнении. Котёл имеет по два самостоятельных потока по водяному и паровому трактам. Паровая турбина представляет собой трехцилиндровый агрегат с двухпоточным цилиндром низкого давления. Турбина имеет семь регенеративных отборов: на подогреватель низкого давления (ПНД), деаэратор и подогреватель высокого давления (ПВД). Генератор мощностью 220 МВт, с воздушным охлаждением.

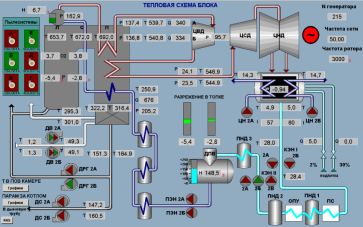

Тепловая схема блока приведена на рисунке 1.

Рис. 1. Тепловая схема блока Харанорской ГРЭС

Вспомогательное оборудование блоков. Для обеспечения пуска и нормальной работы блоков на каждый из них устанавливается одна пускосбросная быстродействующая редукционно-охладительная установка (БРОУ), одна РОУ системы промперегрева, две РОУ собственных нужд. Питательно-деаэраторная установка состоит из двух питательных насосов и одного деаэратора повышенного давления. Управление насосами циркулирующей воды блока № 1 и арматурой в помещении насосной станции входит в состав АСУ ТП блока и осуществляется с блочного щита управления (БЩУ). Режим работы блоков Харанорской ГРЭС — базовый. Основное топливо — харанорский бурый уголь, резервное — уртуйский бурый уголь. Растопочное топливо — высокосернистый мазут М-100.

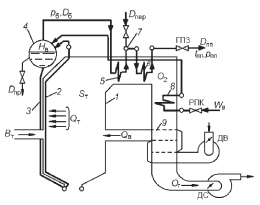

Упрощенная схема котла представлена на рисунке 2.

Рис. 2. Барабанный парогенератор (принципиальная технологическая схема): ГПЗ — газовая паровая задвижка; РПК — регулировочный питательный клапан; ДВ — дутьевой вентилятор; ДС — дымосос; 1 — топка; 2 — подъемные трубы; 3 — опускные трубы; 4 — барабан котла; 5, 6–1-я и 2-я ступени пароперегревателя; 7 — пароохладитель; 8 — экономайзер; 9 — воздухоподогреватель

Основными регулируемыми величинами котла являются расход перегретого пара Dпп, его давление рпп и температура Тпп. Кроме поддержания требуемого расхода пара Dпп и заданных значений рпп и Тпп следует поддерживать в пределах допустимых отклонений следующие величины: уровень воды в барабане котла Нв и др.

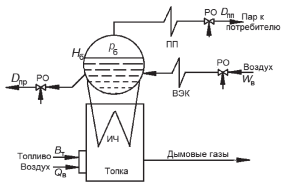

Котел как объект регулирования уровня воды в барабане можно рассмотреть по упрощенной технологической схеме с указанием входящих и выходящих потоков (рисунок 3).

Рис. 3. Технологическая схема котла как объекта регулирования уровня

Требования к качеству регулирования уровня достаточно жесткие: пределы его изменений в переходных режимах строго ограничены условиями безаварийной работы котла. «Упуск воды» может привести к пережогу. «Перепитка» котла, в конечном счете, может привести к механическим повреждений ротора и лопаток турбины.

На блоках Харанорской ГРЭС, для подпитки котлов, используется установка с питательными электронасосами (ПЭН), предназначенная для подачи в котел питательной воды с температурой 165 С и содержащая по два электронасосных агрегата АПЭ 720–185–4 мощностью 6300 кВт каждый, что свидетельствует о существенный резервах экономии электроэнергии и повышении надежности питания водой котлов Харанорской ГРЭС при повышения эффективности регулирования расхода питательной воды, т. е. регулирования режима работы центробежных насосов ПЭН.

Возможны два способа регулирования режима работы центробежных насосов: количественный — при постоянной частоте вращения колеса; качественный — с изменением частоты вращения рабочего колеса [1, 2].

Регулирование при постоянной частоте вращения достигается следующими способами: дросселированием потока во всасывающем трубопроводе; выпуском текучего из нагнетательного трубопровода; перестановкой лопаток (изменяется угол поворота лопаток) направляющего аппарата; изменением угла установки лопаток рабочего колеса; дросселированием потока в нагнетательном трубопроводе; перепуском рабочего тела из нагнетания во всас; подрезкой рабочих колес по диаметру; впуском воздуха во всасывающий трубопровод; изменением характеристики центробежного насоса путем использования в схеме гидроэлеватора.

Качественное регулирование достигается способом изменения частоты вращения ротора насоса за счет гидромуфты или частотно-регулируемого электропривода.

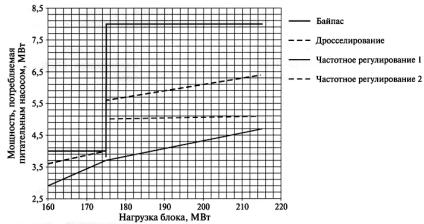

На рисунке 4 для сравнения показаны линии мощности, потребляемой двумя питательными электронасосами (ПЭН) в составе энергоблока 215 МВт, при различных способах регулирования их производительности. Линия мощности, потребляемой при регулировании дросселированием, получена на основе опытных данных по Харанорской ГРЭС, а остальные линии — расчетным методом [3].

Рис. 4.

Если сравнивать частотное регулирование скорости вращения двигателя с другими способами регулирования производительности и напора (байпасированием и дросселированием), то, несомненно, преимущественным оказывается использование преобразователя частоты. При нагрузке 175 МВт и выше одновременно работают два питательных насоса. При регулировании байпасированием насос работает с номинальной производительностью, и часть питательной воды, не востребованная технологическим процессом, не попадает в котел (сбрасывается или подается на всас насоса по линии рециркуляции). Соответственно при регулировании байпасированием двигатель насоса потребляет номинальную мощность. При регулировании дросселированием избыток напора гасится на дросселирующем устройстве и безвозвратно теряется.

При частотном регулировании электродвигатель потребляет ровно столько, сколько необходимо для обеспечения технологического процесса. При идеальной работе одного питательного насоса с частотным регулированием потребляемая мощность представлена линией «Частотное регулирование 1», а при включении второго питательного насоса (один насос работает по характеристике сети без использования частотного регулирования, а другой — с подрегулировкой путем частотного регулирования для обеспечения технологического процесса) — линией «Частотное регулирование 2».

Анализ применения частотного регулятора [2–6] позволяет сформулировать следующие его достоинства:

‒ практически самый высокий КПД (98,5 % и выше) по сравнению с КПД других регуляторов. Это обусловлено преобразованием частоты, влияющей на характеристики электрического тока, а не механическим влиянием на агрегат, например, при установке гидромуфты; возможность использования в мощных высоковольтных приводах;

‒ относительно невысокая цена, несмотря на увеличение абсолютной стоимости из-за необходимости в схемах управления и дополнительном оборудовании; плавные разгон и торможение; увеличение срока службы оборудования; ограничение тока на уровне номинального в пусковых, рабочих и аварийных режимах; снижение вероятности аварийных ситуаций; возможность точной настройки режима работы технологической системы; отсутствие гидроударов и динамических перегрузок в трубопроводах при пуске и останове насосного агрегата; высокая производственная безопасность. Однако для обоснования необходимости установки регуляторов частоты следует проанализировать работу оборудования. Если наибольшее количество времени оно работает без дросселирования на напоре, установка частотного регулятора не имеет смысла.

Литература:

- Шакаряи Ю. Г., Ильинский Н. Ф. Инструкция по расчету экономической эффективности применения частотно-регулируемого электропривода. — М., 1997.

- Сайт ''Энергосбережение” (http: //e-audit.ru/chrp/

- Липатников Г. А., Гузеев М. С. Автоматическое регулирование объектов теплоэнергетики. — Владиво-

- Филиппов Б. А., Ильинский Н. Ф. Основы электропривода. — М.: МЭИ, 1977.

- Москаленко В. В. Автоматизированный электропривод: Учеб. для вузов. — М.: Энергоатомиздат, 1986.

- Малюшенко В. В., Михайлов А. К. Энергетические насосы: Справочное пособие. — М.: Энергоиздат, 1981.